移动热源作用下电火花线切割加工电极丝三维温度场模拟*

杨晓冬,滕 庆

(哈尔滨工业大学机电工程学院,黑龙江哈尔滨150001)

电火花线切割加工利用连续运动的电极丝作为工具电极,对工件进行脉冲火花放电来蚀除金属、切割成形。电火花线切割机床可分为往复走丝电火花线切割机床和单向走丝电火花线切割机床。其中往复走丝电火花线切割机床是我国独创的电加工设备,其电极丝作高速往复运动,一般走丝速度为8~10 m/s,可重复使用;机床结构简单、成本低廉,在我国电火花加工机床中占有较大的比重,在模具制造等行业发挥着重要的作用。近年来,源于往复走丝而发展起来的“中走丝”电火花线切割机床可实现多次切割功能,它作为中国特有的产物,因受到模具制造业的极大期待而越来越受到关注。在普通往复走丝和“中走丝”电火花线切割加工中,电极丝都是重复使用的,因此电极丝损耗是普遍存在的一个问题,它不仅会缩短电极丝的使用寿命,还会影响加工精度。

电火花线切割加工是一种热加工方法,它利用电极丝和工件间脉冲性火花放电时产生的热能熔化工件材料,从而达到加工材料的目的。当发生放电时,不仅工件材料被放电蚀除,电极丝材料也被放电蚀除,从而产生电极损耗。为明确放电蚀除的传热过程,许多学者根据传热学原理进行建模仿真,并利用有限元法对电火花加工温度场进行了分析研究。其中,Saha等[1]分析了电极丝的瞬态温度分布;程刚等[2]对单向走丝电火花线切割加工连续放电时的电极丝进行三维瞬态热分析;刘志东等[3]分析了电火花线切割加工单脉冲放电的温度场分布;李朝将等[4]对电火花线切割加工电极丝上放电凹坑的尺寸和连续放电下的电极丝温度场进行了仿真研究。但在这些研究中均假设放电点热源为静止热源,未考虑电极丝与工件间的相对运动对温度场分布的影响。国枝正典等[5-6]进行了相对旋转的两极间的单脉冲放电实验,发现当电极与工件间发生相对运动时,放电柱极易在阴极上发生滑动,而在阳极表面不易移动。考虑到往复走丝及“中走丝”电火花线切割加工中,电极丝与工件间发生高速的相对运动,本文针对电极丝损耗问题,建立了移动热源条件下电极丝的传热模型,通过有限元分析对单脉冲放电条件下电极丝表面温度场进行了三维仿真,并研究了走丝速度对电极丝损耗的影响。

1 移动热源作用下电极丝传热模型的建立

1.1 放电通道的滑动

在往复走丝电火花线切割加工中,电极丝一般接脉冲电源负极。由于电极丝相对工件表面发生高速运动,根据国枝正典的研究结果可推断,在放电持续时间内放电通道将在电极丝表面发生滑动,本文对此进行了验证。实验在往复走丝电火花线切割机床上进行,使用新的电极丝,分别在电极丝静止不动和高速运丝2种条件下进行短暂的放电加工,加工条件见表1。剪下放电后的电极丝,在激光共聚焦扫描显微镜上对电极丝上的放电凹坑进行测量,测量结果见图1。从图中可看到当走丝速度为10 m/s时,放电凹坑被显著拉长且深度变浅,由此可证明放电通道在电极丝表面上发生了滑动。还可发现放电凹坑长约300 μm,约等于走丝速度与脉冲宽度乘积的一半。电火花线切割加工中单脉冲放电时间内放电通道的移动距离,可按公式u=0.5tonv计算。式中:u为单脉冲放电时间内放电通道移动距离,m;ton为放电时间,s;v为电极丝走丝速度,m/s。

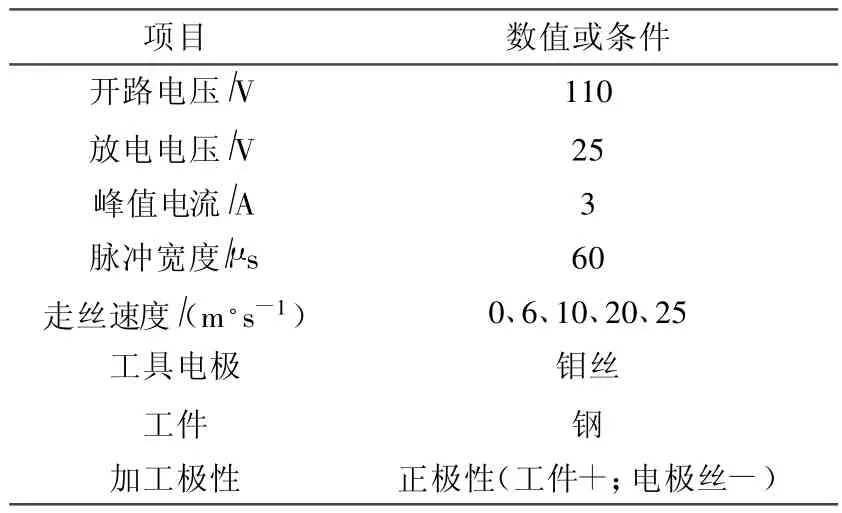

表1 实验条件

1.2 热源模型

当加到电极丝与工件间的电压达到击穿电压时,极间被击穿形成放电通道,形成一个瞬时高温热源,放电能量的绝大部分以热能的形式被分配给正负两极和极间,作用在两极表面上的热流密度呈高斯分布,其热流密度分布方程为:

式中:q(r)为半径r处的热流密度,W/m2;R(t)为t时刻放电通道半径,m;η为能量分配系数;U为极间电压,V;I为峰值电流,A。

关于能量分配,夏恒等[7]经过实验和理论研究发现输入到阴阳两极的能量是不同的,分别为34%和48%,在本研究中采用该结论。有关放电通道直径,国枝正典等通过实验研究发现放电开始后不是恒定不变的,而是在绝缘击穿后发生线性膨胀,并在2 μ s内完成膨胀,之后则保持不变[8]。在本研究中,由于2 μ s相对于放电持续时间很短,为简化起见,认为放电通道为某一恒定数值,并根据峰值电流和脉冲宽度利用经验公式来进行估算。

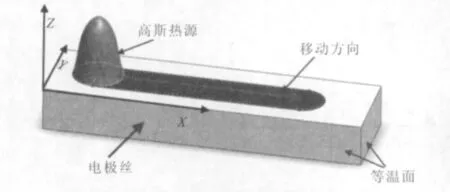

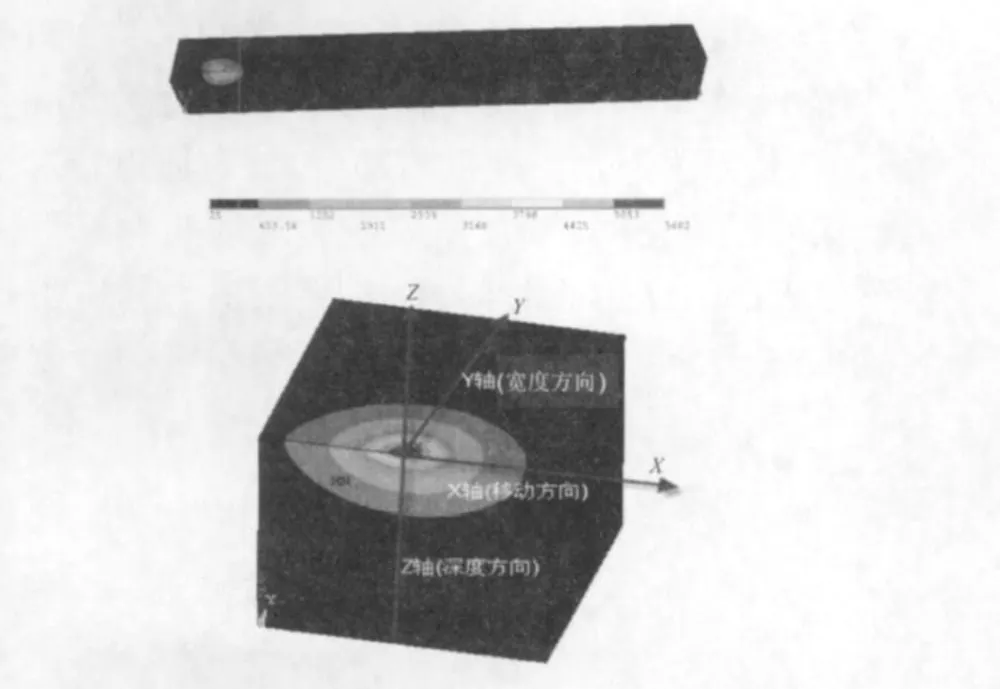

1.3 电极丝传热模型

电火花线切割加工时可假设热源在电极丝表面沿着电极丝长度方向以恒定速度滑动。由于放电通道的半径相对于电极丝直径来说非常小,可把电极丝看成一个半无限大的固体,因此可建立移动热源条件下的电极丝传热模型(图2)。热源移动经过的电极丝表面为作用面,而非作用面为绝热面。

图2 移动热源作用下电极丝瞬态传热模型

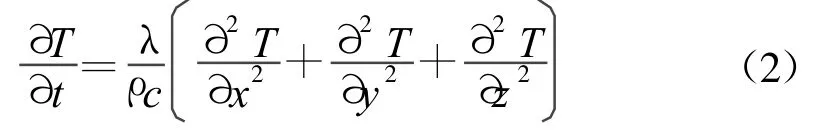

移动热源情况下的电火花线切割加工温度场为瞬态温度场,属于非线性热传导问题。根据叠加原理可知,移动热源可看作无数个瞬时固定热源在不同瞬时、不同位置上的共同作用。根据傅立叶热传导理论,可知固定热源条件下直角坐标系下非线性瞬态三维热传导模型为:

式中:x,y,z为笛卡尔坐标系下的坐标;T为温度,℃;λ为电极丝材料的导热率,J/(m·s·℃);ρ为电极丝材料的密度,kg/m3;c为电极丝材料的比热,J/(kg·℃);t为时间 ,s。

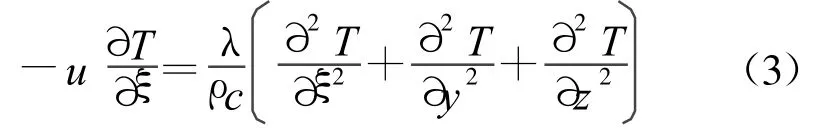

移动热源作用下可通过坐标变换来进行传热计算,设想热源以定速 u沿x轴方向移动,如采用以热源所在位置为原点的动坐标系,在任何时刻固定坐标系中任意点P(x,y,z)将变成动坐标系中的P(ξ,y,z),此处ξ=x-ut,则动坐标系中的导热微分方程转换为:

将动坐标系中的温度分布转换为固定坐标系中的温度分布后,进而根据叠加原理,通过对若干个瞬时固定热源在不同瞬间、不同位置上作用的线性叠加,即可求得移动热源作用下的温度场分布。

2 电极丝温度场的有限元仿真结果

采用ANSYS对单脉冲放电条件下电极丝表面的三维温度场进行了有限元分析,电极丝材料为钼丝,其熔点为2 610℃,沸点为5 560℃,钼丝的导热系数和比热容将随温度而变化。使用ANSYS作热分析时,系统会根据所输入的不同温度下的导热系数和比热容的离散数值进行线性插值和外推。仿真条件见表2,其中走丝速度为0时即为固定热源情况。

表2 仿真条件

2.1 固定热源和移动热源下电极丝温度场对比

走丝速度为0即固定热源情况下的电极丝单脉冲温度场见图3。由于高斯热源为对称热源,该图只显示其中1/2电极丝的纵向剖分图。可看出,电极丝受热区域的等温线是以放电通道中心为圆心的同心圆,其中达到熔点以上的部分按一定蚀除比例被蚀除。为表述方便,本文统一定义Y轴方向为宽度方向,Z轴方向为深度方向,X轴方向为热源移动的方向(电极丝长度方向)。从仿真结果可知,熔融区所能达到的宽度和长度方向尺寸相等,均为16.7 μm,深度为 10.4 μm 。

图3 固定热源情况下电极丝单脉冲温度场(v=0 m/s)

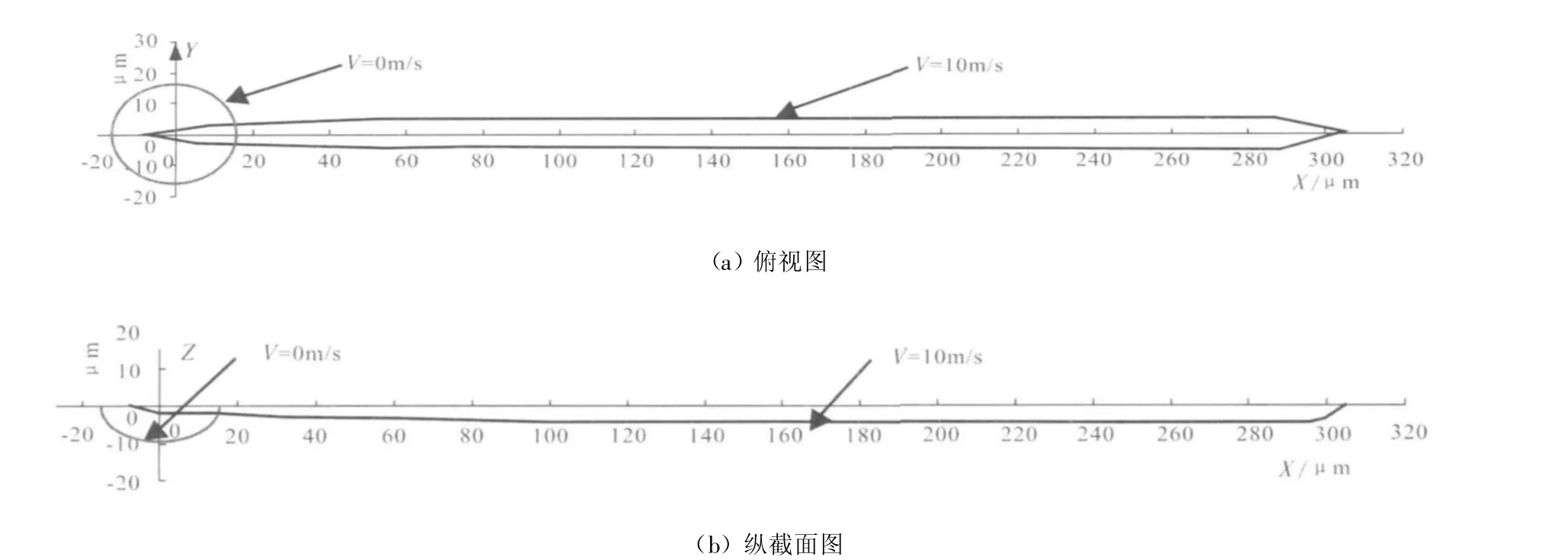

当热源移动时,可知热源恰好经过电极丝某点正上方时,电极丝该点熔融区宽度和深度将达到最大值。因此,当热源沿电极丝长度方向移动时,对放电持续时间内电极丝上不同位置所达到的最大熔融区域进行叠加,即可得到电极丝单脉冲温度场叠加图。图4是走丝速度为10 m/s时的电极丝单脉冲温度场叠加图。

图4 移动热源下电极丝单脉冲温度场叠加图(v=10 m/s)

图5是通过描点法得到的电极丝熔融区的俯视图和纵截面的轮廓。为了进行对比,将移动速度为0即固定热源情况下的熔融区轮廓在图中用整圆和半圆弧线表示,其中坐标为0的位置为固定热源位置和移动热源的起始位置。可以看出,当电极丝高速移动时,熔融区宽度方向和深度方向的尺寸明显变小,其最大尺寸分别为9.0 μm和4.2 μm,而在电极丝长度方向被显著拉长,长度约为放电时间与走丝速度乘积的一半,图示约为330 μm。从图中还可看出,无论是宽度方向还是深度方向,熔融区的尺寸轮廓线沿电极丝长度方向(X轴)具有一定的倾斜度,即表现为熔融区宽度方向和深度方向的尺寸逐渐增大,放电结束时刻即热源移动终点处熔融区尺寸达到最大。这是因为热源是分布加载在电极丝上的,随着放电的进行,热源在电极丝表面连续滑动,电极丝受热位置的初始温度逐渐增大,这导致了熔融区域也在不断增加。

图5 移动热源下电极丝熔融区轮廓

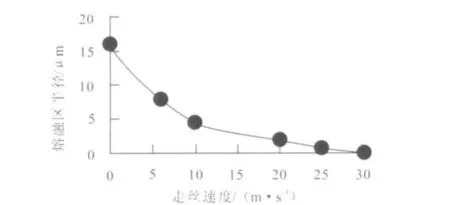

2.2 走丝速度对电极丝温度场的影响

图6~图8是电极丝熔融区最大宽度、最大深度和长度分别与走丝速度之间的关系。从中可看出,走丝速度越快,电极丝熔融区宽度和深度方向上尺寸越小,而熔融区长度越长(除走丝速度为30 m/s外)。这是因为当走丝速度增加时,放电通道相对于电极丝的滑动速度增加,使放电通道即热源在电极丝单位表面上作用的时间减小,导致输入到电极丝表面的热流密度减少,故使电极丝熔融区的宽度和深度方向上尺寸减小。在电火花线切割加工中,影响加工精度和电极丝使用寿命的主要因素是电极丝径向损耗。随着走丝速度增加,熔融区深度减小,则可减小电极丝径向损耗,从而提高加工精度及电极丝使用寿命,这也从理论上解释了往复走丝电火花线切割机床电极丝可重复使用的原因。

图6 熔融区宽度与走丝速度的关系

图7 熔融区深度与走丝速度的关系

图8 熔融区长度与走丝速度的关系

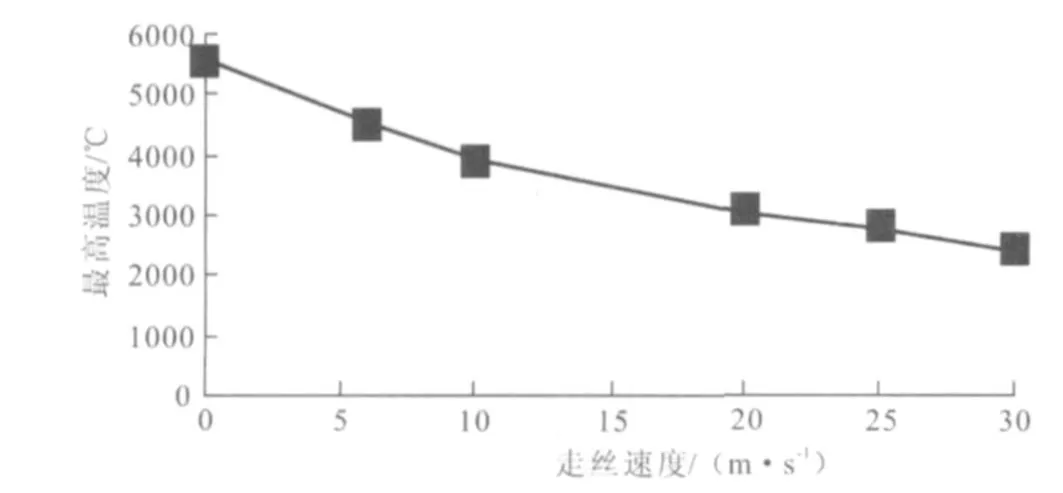

图9是不同走丝速度下电极丝受热区域所能达到的最高温度,可见电极丝受热区域所能达到的最高温度随着走丝速度的增加而减小。当速度达到30 m/s时,电极丝表面上所能达到的最高温度为2 518℃,低于钼丝的熔点2 610℃,这意味着电极丝上不存在熔融区。这一点从图6~图8中也可看出,该情况下电极丝几乎可实现零损耗。

图9 电极丝受热区域最高温度与走丝速度的关系

3 结论

通过建立移动热源条件下电火花线切割加工的电极丝传热模型,并通过有限元分析对单脉冲放电条件下电极丝表面温度场进行了三维仿真,对走丝速度对电极丝损耗的影响进行了研究,得到以下结论:

(1)当走丝速度增加时,放电通道相对于电极丝的滑动速度增加,使放电通道即热源在电极丝单位表面上作用的时间减小,导致输入到电极丝表面的热流密度减少,故使电极丝熔融区的宽度和深度方向上的尺寸减小,而熔融区长度显著加长。

(2)在电火花线切割加工中,影响加工精度和电极丝使用寿命的主要因素是电极丝径向损耗。随着走丝速度增加,熔融区域及其深度都减小,则可减小电极丝径向损耗,这也从理论上解释了往复走丝电火花线切割机床电极丝可重复使用的原因。

(3)当走丝速度增加到一定值时,可使放电通道在电极丝材料达到熔点之前滑过电极丝表面,因此不会发生电极材料的熔融和蚀除,从而可实现电极丝的零损耗。

[1] Saha S,Pachon M,Ghoshal A,et al.Finite element modeling and optimization to prevent wire breakage in electro-discharge machining[J].Mechanics Research Communications,2004,31(4):451-463.

[2] 程刚,韩福柱,冯之敬,等.连续放电作用下电极丝的三维瞬态热分析[J].电加工与模具,2007(4):15-18.

[3] 刘志东,程国柱,李建军.电火花线切割温度场有限元分析及参数验证[J].中国机械工程,2010,21(1):38-41.

[4] 李朝将,白基成,郭永丰,等.电火花线切割加工电极丝损耗的温度场仿真研究[J].电加工与模具,2011(增刊):35-38.

[5] 屋宫良一,吉田政弘,国枝正典.放电加工中の极间相对滑りfu放电柱に与xiitf影响[C].//1991年度精密工学会春季大会学术讲演会讲演论文集.东京,1991:455-456.

[6] Kunieda M,Kameyama A.Study on decreasing tool wear in EDM due to arc spots sliding on electrodes[J].Precision Engineering,2010,34(3):546-553.

[7] Xia Heng,Kunieda M,Nishiwaki N.Removal amount difference between anode and cathode in EDM process[J].International Journal of Electrical Machining,1996,1:45-52.

[8] Kojima A,Natsu W,Kunieda M.Spectroscopic measurement of arc plasma diameter in EDM[J].Annals of the CIRP,2008,57(1):203-207.