复合超声振动的脉冲电流电解去毛刺试验研究

诸跃进

(苏州科技学院电子学院,江苏苏州215011)

喷油嘴针阀体喷孔加工后的去毛刺工艺主要包括液体挤压研磨去毛刺、挤压珩磨去毛刺和电解去毛刺等方法。目前,电解去毛刺作为一种有效的工艺方法,已被国内部分油泵油嘴制造企业所采用。由于电解加工本身存在的杂散腐蚀效应及形状精度、尺寸精度不够高等缺点,用脉冲电流电解去毛刺工艺对针阀体喷孔进行加工后,工件仍存在倒圆半径最大值与最小值之差明显、喷孔流量偏差上下限值之差较大等问题,且阴极的设计和制造较复杂。对照喷孔内入口处毛刺有效去除、喷孔内入口处孔口倒圆及压力室容积变化最小等3项针阀体喷孔去毛刺质量评价特征,提出采用超声辅助振动工具阴极的方法对针阀体喷孔进行去毛刺加工。前人对采用曲柄滑块机构、音圈电机或直线电机实现阴极往复运动的试验和装置已有研究,这些往复运动的阴极主要被用于电解加工或微细电解加工振动进给,而应用于电解去毛刺的未见报道。本文应用自行设计的超声辅助振动工具阴极对针阀体喷孔进行了脉冲电流电解去毛刺的试验研究。

1 试验装置

1.1 现行结构

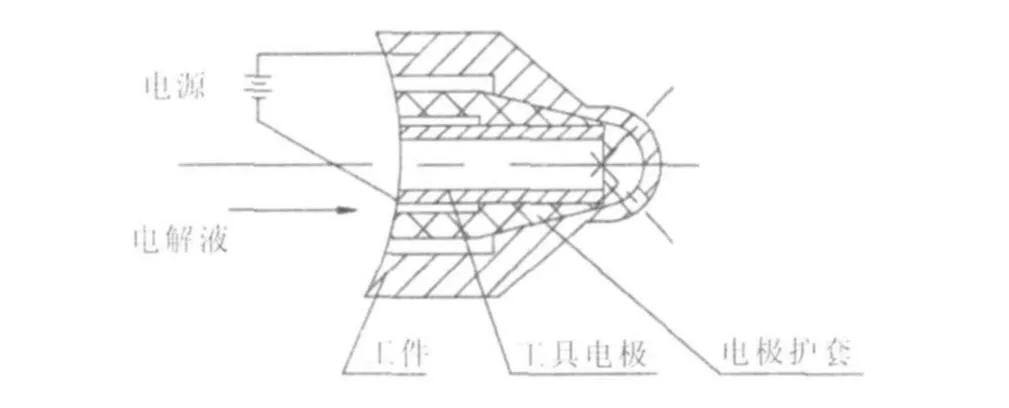

针阀体喷孔电解去毛刺示意图见图1。电解去毛刺工具由工具阴极和夹具组成,是电解去毛刺工作区的中心环节。它确定工件和阴极之间的相对位置,形成正确的极间流场,并将加工电流导入极间加工间隙区。现行工具采用了固定式阴极结构,用夹具来保持阴极和工件的同心,起到引电和引进电解液的作用,电解去毛刺过程中工件和阴极之间没有相对运动。电解液流向为正流式,这种正流式阴极结构中,电解液由高压泵抽入阴极体后从出液孔(中孔)喷入去毛刺工作区,再经小喷孔流回电解液箱[1]。

图1 电解去毛刺示意图

这种工具阴极的设计要求为:①注意遮蔽技术,以保证在高效去毛刺的同时保护工件阳极表面其他非毛刺部位原有的精度和表面质量;②通过阴极体的电解液要有一定压力,使电解液快速、均匀地冲刷加工部位,保证极间流场分布均匀、合理;③应使加工区域获得近似均匀的间隙。

阴极设计中,采用均匀缩小的方法,确定加工间隙后,设计阴极体工作部分直径和出液孔直径。图2是一种针阀体喷孔去毛刺阴极结构简图。

图2 阴极结构简图

阴极结构设计和制造较复杂。使用中,固定式阴极结构的阴极头部件易损耗,使初始加工间隙随阴极使用时间的延长而增大。

1.2 试验装置结构

试验装置设计采用超声频辅助振动结构,利用金属电化学阳极溶解去除工件毛刺。试验装置设计了移动式阴极,正流式电解液流向。变幅杆深入到阴极,使阴极通过变幅杆与超声发生器相连,同时工具阴极还需引入电解液,并接入电解加工电源负极。超声辅助振动的阴极结构示意图见图3。

将工具阴极进给并手动确定加工间隙为 Δb,通过夹具保证其尺寸;接通脉冲电源前施加超声辅助振动,设变幅杆双振幅为 Δ1,得到初始加工间隙 Δ(Δ=Δb-Δ1/2)。设计了超声频发生器,其频率为(20±4)kHz。加工电源采用微秒级脉冲电流电解加工电源[2]。

图3 超声辅助振动的阴极结构示意图

试验装置对阴极设计和制造的要求为:①阴极进给使加工间隙为 Δb;②计算并设计施加超声辅助振动位移 Δ1/2;③阴极与工件尺寸配合要求降低;④阴极遮蔽的设计和制造要求降低。

2 工艺特点

采用超声辅助振动工具阴极对针阀体喷孔进行脉冲电流电解去毛刺加工时,电解液通过阴极出液孔喷入喷油嘴压力室,工具阴极自身做超声频振动,形成初始加工间隙 Δ,施加脉冲电流,产生阳极溶解,从而去除毛刺,其中伴随着微量火花放电作用。

超声频振动频率和振幅设计为可调。阳极的电解作用,可使用直流电压,也可使用与工具阴极振荡同步改变的脉冲加工电压。

2.1 初始加工间隙小于单一电解去毛刺初始加工间隙

电解加工过程中存在极间间隙,且间隙内的加工条件经常发生变化,工具阴极无法通过溶解蚀除精确地进行“复映”,存在间隙误差。

文献[3]给出了工件被加工表面的法向腐蚀速度的基本公式及电解加工极间间隙Δb:

式中:η为电流效率;ω为体积电化当量;i为电流密度;κ为电解液的电导率;Δb为电解加工间隙;U为阴、阳极间的电压;δ E为阴、阳极电极电位值总和;υ为工件被加工表面法线方向上的溶解速度。

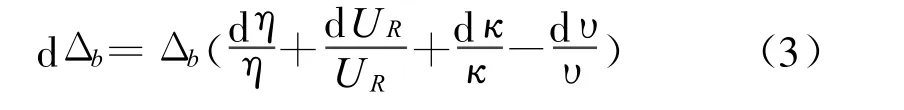

由式(2)得到极间间隙公式的全微分式:

式中:UR为极间欧姆压降,UR=U-δ E。

从式(3)可看出,影响间隙误差的参数首要的是间隙自身的大小,然后是加工电压、电导率等。试验装置结构初始加工间隙为 Δ=Δb-Δ1/2,Δ小于单一电解去毛刺时的初始加工间隙Δb,对于减小间隙误差是非常有利的。由式(2)可知,在达到同样的电解加工速度要求下,当极间间隙值小时,则可选加工电压低,同样对于减小间隙误差是有利的。

间隙误差减小,即阴极“复映”能力提高,对喷孔内入口处倒圆半径的控制能力有所提高,从而使形成圆弧大小不均的现象得以改善,有利于减小喷孔流量分散度。

在阳极溶解过程中,极间电压一定时,极间间隙Δ越小,则电流密度 i越大。电流密度对电解加工表面粗糙度的影响非常敏感,随着加工电流密度的提高,表面粗糙度Ra值迅速降低。

电解加工间隙中的电场分布见图4[3]。图中,φ为电场中各点的电位;U为阳极表面电位值;n为阳极表面各处的法向坐标;θ为υ与阳极表面法向之间的夹角;η0为 θ=0°处的电流效率;i0为 θ=0°处阳极表面法向上的电流密度。图4大致绘出了电流线和等位面,以形象地描述间隙电场中的电位与电流密度分布。由图4分析可知:反映电场强度的电力线主要集中在阳极(工件)的加工区,但在其周围的非加工区域也始终存在电力线的分布,从而使非加工区域发生不同程度的电解反应,导致杂散腐蚀的产生,最终影响压力室尺寸。

图4 电解加工间隙中的电场分布

当初始间隙为 Δ=Δb-Δ1/2时,压力室非加工区域与工具阴极的距离相对于孔口毛刺与工具阴极的极间间隙而言,数值大得多,因而双电层充电时间常数很大。当采用高频电源加工时,双电层充电不能完成,使压力室非加工区域与工具阴极间电位极低,从而使压力室非加工区的去除量极小。而当 Δ=Δb+Δ1/2时,这一距离数值更大,这时对压力室非加工区的去除量更小。

2.2 阴极振动对加工间隙中的电解液起搅拌作用

采用超声辅助振动结构,阴极将电解液向压力室喷射的同时,伴随有如图3所示振动方向的振动。当阴极振动靠近工件时通电,实现小间隙加工;随后阴极断电离开工件,拉大间隙进行冲液。这种振动状态起到了对加工间隙中电解液的搅拌作用,其搅拌作用具有以下特点:

(1)有利于改善流场

搅拌作用对加工间隙的冲刷,具有防止间隙中空穴现象及涡流区、死水区产生的作用,使间隙中电解液流动均匀性得到改善。

搅拌作用的存在也使电解液获得周期性更新,促进电解产物(溶解的金属、析出的氢气及电解过程中所产生的热量)及时排除,进而使小初始间隙加工能稳定地进行。

(2)有利于电导率分布趋于均匀

电解加工中,电导率通常沿流程逐渐变化。阴极的高速回退会对加工间隙中的电解液形成抽吸作用,振动冲刷也使间隙中电解液流动趋于均匀。这促使了间隙中电解液流动形式的改变,从而使氢气泡在加工间隙分布产生变化。同时,电解液周期性更新改善了间隙中的排泄条件,也使沿流程电解液温度改变产生了变化。间隙中氢气泡、电解液温度产生的变化,促使加工间隙中电解液的电导率分布趋于均匀。

3 试验结果

试验分别采用脉冲电流电解去毛刺工艺和复合超声振动的脉冲电流电解去毛刺工艺对针阀体喷孔进行加工,通过倒圆半径数据和喷孔流量数据,比较两种工艺下对喷孔内入口处倒圆半径的控制能力和喷孔流量分散度。

工艺参数选取:电解液为NaNO3质量分数10%的溶液,电解液在进液口处的温度为25.5℃,pH值为7.0。

未加超声辅助振动的数据来自前期研究试验[4]。倒圆试验时取初始间隙 Δb=0.15 mm,脉冲电源 f=20 kHz、D=0.5,加工电压为18 V;流量测量时取初始间隙 Δb=0.15 mm,D=0.25,脉宽10 μ s,加工时间 5 s。

加超声辅助振动时的工艺参数和脉冲电源参数选取同上,加工电压为13.5 V,阴极振动频率的选取与脉冲电源频率同步。试件来自未加超声辅助振动试验的同批次工件。

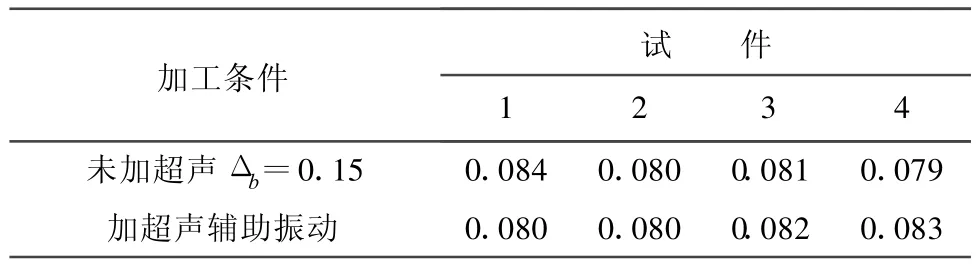

3.1 倒圆试验

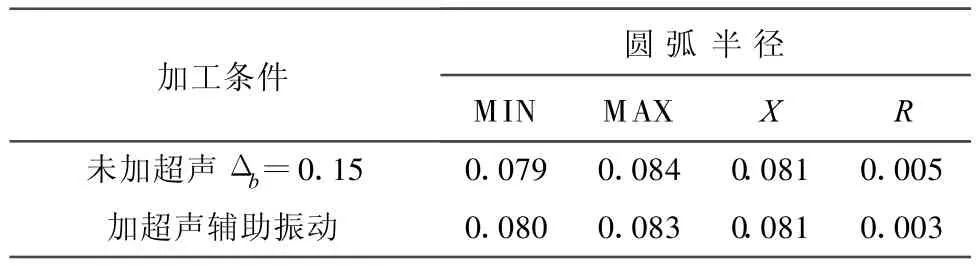

加超声辅助振动和未加超声辅助振动时的倒圆半径试验数据见表1。表2是由表1得到的两种加工条件下的倒圆半径分析,其中,MIN为最小圆弧半径,MAX为最大圆弧半径,X为平均值,R为最大值与最小值之差。

表1 两种加工条件下的倒圆半径 mm

表2 圆弧半径分析 mm

加超声辅助振动与未加超声辅助振动时的加工条件相比,加超声辅助振动时的初始间隙为 Δ=Δb-Δ1/2,较后者的初始间隙小,其倒圆半径最大值与最小值之差为0.003 mm,较后者小。

3.2 流量测试

选取14个试件进行复合超声振动的脉冲电流电解去毛刺加工。油测流量数据见表3。

表3 加超声辅助振动条件的针阀体喷孔电解去毛刺后喷孔流量测定 L/min

对表3数据进行分析,可得:

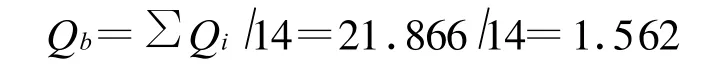

平均流量

流量偏差

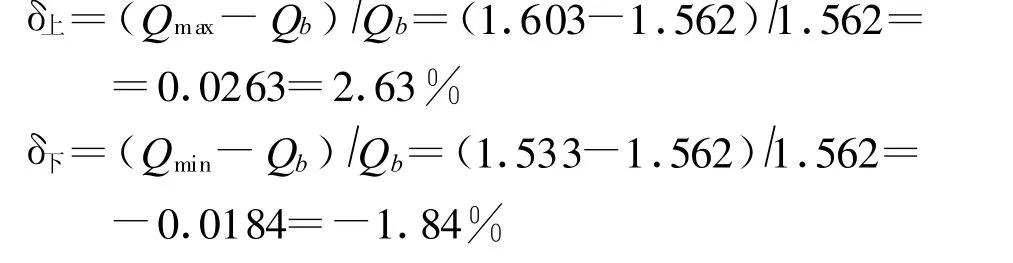

前期研究试验中对喷孔流量测试数据的分析结果为:

平均流量

流量偏差

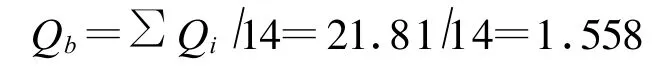

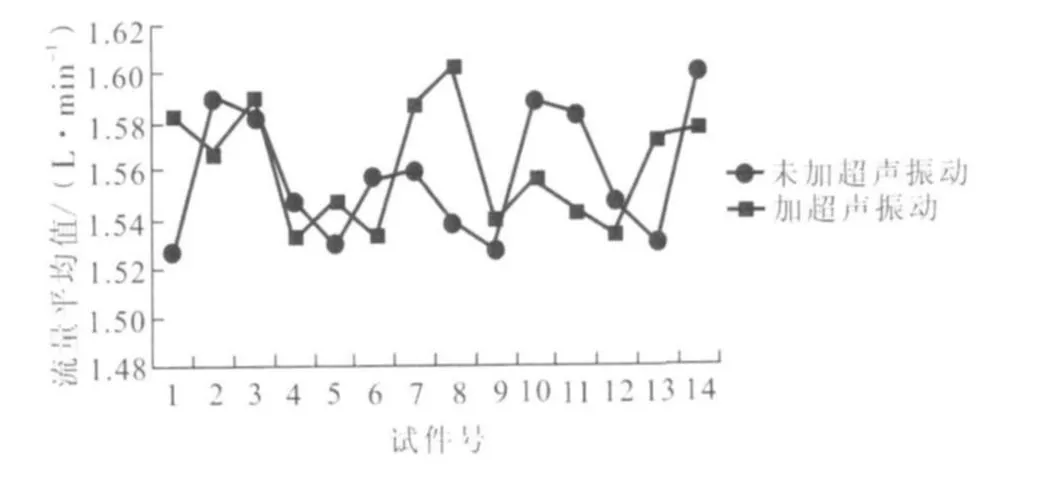

加超声辅助振动和未加超声辅助振动条件下,脉冲电流电解去毛刺的针阀体喷孔流量分布曲线见图5。通过分析可知,前者流量偏差上、下限值之差小于后者,而两者流量平均值变化不明显。

图5 流量分布曲线

4 结论

本文提出采用超声辅助振动工具阴极进行小初始加工间隙电解去毛刺加工,通过倒圆半径测试和流量测试,得出以下结论。

(1)采用复合超声振动的脉冲电流电解去毛刺工艺,使针阀体喷孔倒圆半径最大值与最小值之差进一步减小,即对喷孔内入口处倒圆半径的控制能力有所提高。

(2)由于去毛刺的同时对喷孔内入口处倒圆半径控制能力的提高,从而使流量偏差上、下限值之差有所减小,即流量分散度有所减小。

(3)采用设计和制造均相对简单的阴极,较采用固定式阴极结构时的针阀体喷孔流量平均值变化不明显。

[1] 章成军.电解加工原理及应用[J].现代车用动力,2003(2):46-48.

[2] 诸跃进,冯青.一种微秒级脉冲电解加工工程化电源研制[J].电加工与模具,2010(1):61-66.

[3] 朱树敏,陈远龙.电化学加工技术[M].北京:化学工业出版社,2006.

[4] 诸跃进,朱音,冯青.针阀体喷孔脉冲电流电解去毛刺技术研究[J].电加工与模具,2011(1):49-54.