HsCAE软件在模具设计中的应用与实施

翟 林

(天津轻工职业技术学院,天津300350)

塑件浇注系统的设计是否合理,直接影响其成形质量和强度。本文以华中科技大学研发的华塑CAE 3D7.1分析软件为平台,以某二次燃烧蒸发器下盖为例,通过对不同的浇注系统方案的模拟结果进行分析对比,找出其中较优的方案。

1 塑料机构特点

某二次燃烧蒸发器下盖结构见图1,其上表面有大量立筋结构,外形尺寸为151 mm×91 mm×11 mm,壁厚为2 mm,且分布均匀。通过华塑CAE软件的网格大纵横比单元修改、自由边修改、重叠、交叉单元修改、未定向单元修改等有限元前处理,可得到塑件的网格单元[1]。

图1 二次燃烧蒸发器下盖结构图

2 材料选择和工艺参数设定

塑件材料采用PP+三元乙丙橡胶(EPDM),此材料具有成本低、耐冲击、耐气候老化、高低温性能好、热变形温度高、刚度和硬度适宜等优点,有利于汽车的减重、节能、美观,是制造二次燃烧蒸发器下盖较理想的材料。

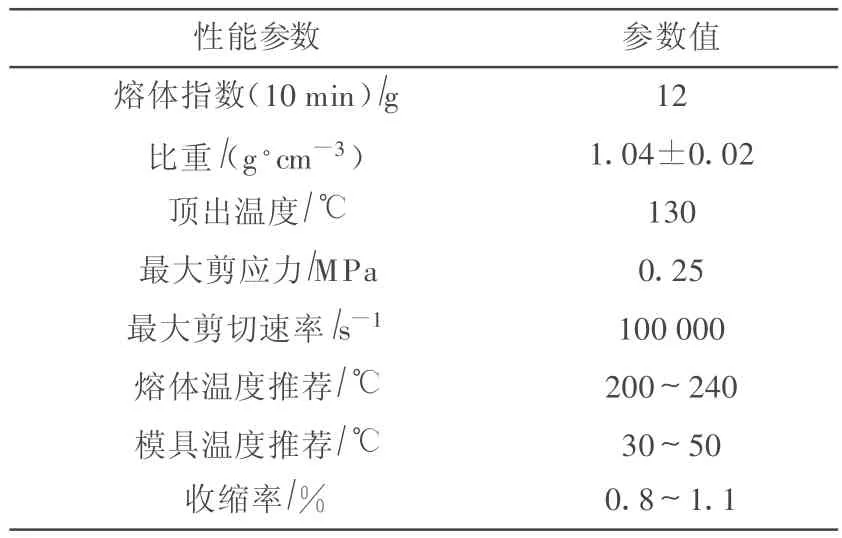

PP+EPDM采用AIP-2015牌号,其主要性能参数见表1。

表1 AIP-2015主要性能参数

根据表1设置工艺参数为:模具温度40℃;熔体温度220℃;速度/压力控制(V/P)转换99%。保压压力取最大注射压力的80%和50%,保压时间分别为 0、5、16 s。

3 浇注系统设计

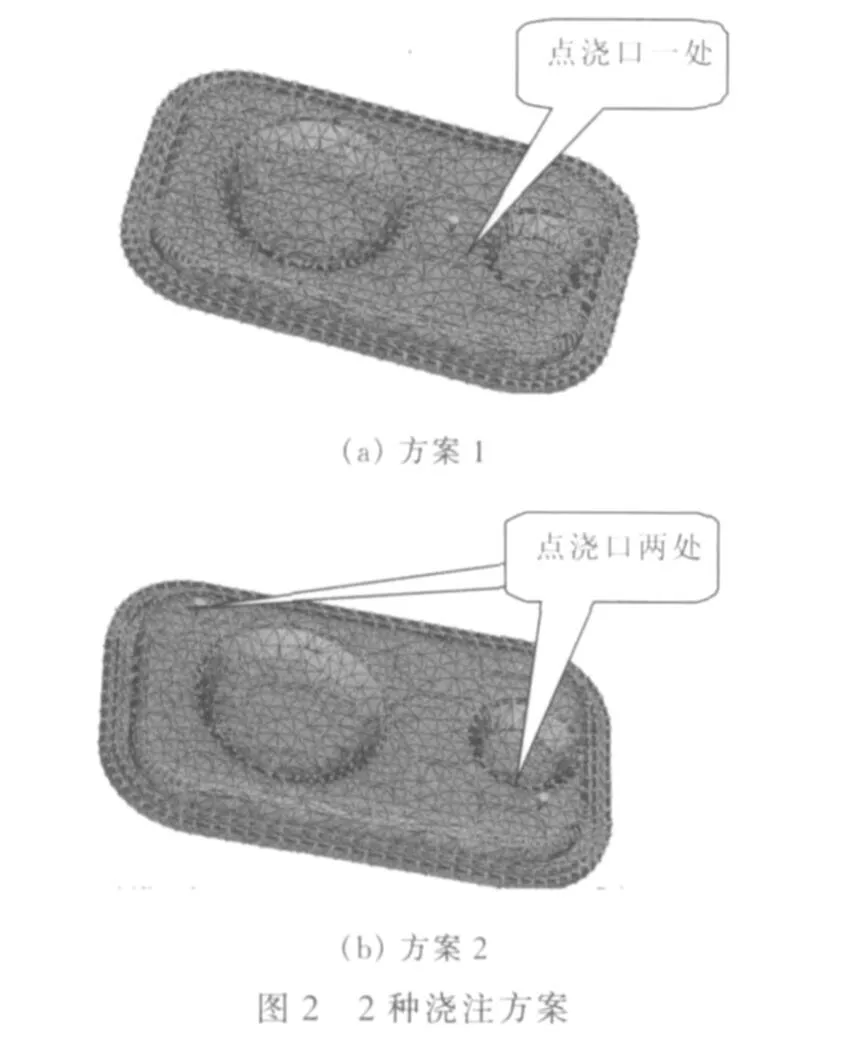

塑件存在熔体充模困难、易变形及流道材料浪费大等缺陷,因此,需采用点浇口进浇形式。根据以往设计经验,采用不同的进浇点位置设计了2种浇注方案(图2)。

4 模拟结果对比分析

采用华塑CAE软件的流动分析模块和双层面网格前处理器分析模块,对熔体的流动和保压过程进行模拟分析[3]。

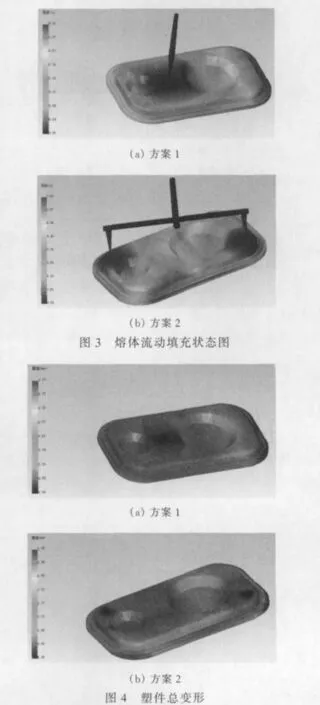

图3是熔体流动填充状态图。通过2种方案评估其填充质量,评估标准主要有2个:一是流动是否平衡,二是各个参数是否超过熔体材料的许可值。评估熔体填充是否平衡要看熔体在型腔中的流动速度是否均匀,均匀的速度可保证制品各部分所受剪切速率一致,获得均匀的分子取向,避免由于型腔一侧比另一侧先充满而引起制品局部产生过保压,导致熔体收缩不均匀,使塑件产生翘曲变形。经比较得出:方案2填充均匀平稳。

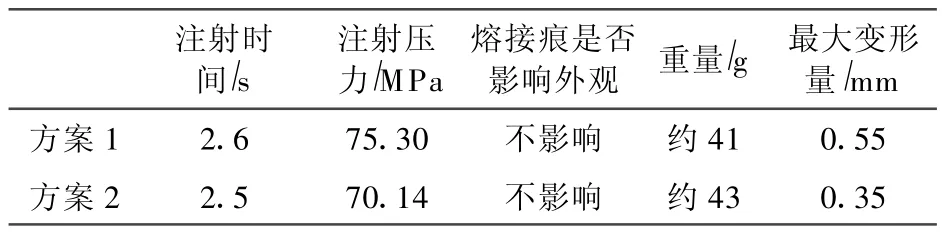

塑件的翘曲变形会影响产品的装配和外观质量,因此也作为分析的重点。图4是塑件总的变形情况。塑件的总变形包括收缩和翘曲变形,其值等于X、Y、Z 3个方向变形量的矢量和。由图4可见,方案1的塑件总变形量比方案2大0.2 mm。将2种方案进行综合对比,结果见表2。

表2 2种方案理论数据对比

由表2对比可知,方案2相对方案1有较大优势,选用方案2成形塑件较合理。进行实际生产时,生产结果同CAE分析结果也吻合,塑件质量达到要求。图5是实际生产得到的方案1、方案2的塑件对比。

5 模具设计方案实施

模具设计采用一模两腔。最初采用方案1,在制品中间处一点注入型腔,其结果正如分析那样,塑件产生严重翘曲,其产品未达到客户要求。经模流分析,浇口存在问题。根据软件分析结果,模具结构改为两点进料,其形式见图6。改进后的制品变形得到很大改善,制品达到客户要求,壳体与壳盖配合紧密,达到设计要求。

6 结束语

基于华塑CAE 3D7.1软件,运用注塑CAE技术对汽车二次燃烧蒸发器下盖按2种不同方案的流道浇注系统进行模拟分析,设计了符合实际生产需要的浇注系统,在生产中提高了试模成功率,大大提高了产品的开发效率和成形质量。

[1] 张华.Moldflow软件优化注塑模浇口位置[J].轻工机械,2008(2):47-50.

[2] 朱传祥.汽车保险杠注射模设计与制造[J].模具工业,2002,28(8):33-36.

[3] 庞罕,许超,王霞.手机外壳注射模CAE技术[J].模具工业,2004,30(5):28-30.

[4] 单岩,王蓓,王刚.Moldflow模具分析技术基础[M].北京:清华大学出版社,2004.