柔性钛电极电火花表面强化模具钢Cr12试验研究*

徐安阳,刘志东

(南京航空航天大学机电学院,江苏南京210016)

随着现代工业的迅速发展,模具的应用日益广泛,而模具零件的失效大多数是从表面开始的,如磨损、高温氧化、腐蚀等。因此,对模具零件表面性能的要求越来越高,对模具表面的强化研究日益引起人们的重视。常用的模具表面强化方法有:湿法电镀、渗碳、电火花表面强化、堆焊、物理气象沉积法(PVD)、化学气象沉积法(CVD)等[1-5]。这些方法在有效改进其耐磨性、耐蚀性、抗高温氧化性的同时,存在着一些不足,如电镀需进行表面预处理,等离子喷涂存在涂层表面较粗糙、生产过程产生噪声、极强的紫外线污染等,气体氮化、PVD及CVD等方法存在着涂层厚度薄、工艺复杂、需专用设备和专业技术人员、生产成本高等问题[4-9]。

电火花表面强化是在空气或特殊气体中利用火花放电的瞬间脉冲放电能量,在电极和试件表面形成高温、高压的放电区域,熔化电极并将熔融的电极材料涂覆渗透到试件表面,形成具有冶金特性的强化层[7],有效提高零件表面的硬度、耐磨性、耐蚀性及热硬性等。利用柔性电极进行电火花表面强化能发挥传统电火花强化的优势,并克服传统电火花强化的不足。

金属钛具有比强高、比刚度高、且具有很好的抗腐蚀性能、高温力学性能、抗疲劳和蠕变性能等优点;氧化钛具有化学稳定性好、抗腐蚀和抗氧化性能优良、且具有干润滑、抗粘着作用、韧性好、热硬性高等优点。因此氧化钛和钛材料被广泛用于制备金属陶瓷、切割工具、模具、电触点和金属表面的被覆材料[2]。本文以金属钛作为电极材料,在Cr12表面获得由钛及其化合物组成的强化层,在保持Cr12材料淬透性好、强度较高等特性的同时,发挥钛及其化合物的优点,改善并提高试件的表面性能。

1 试验原理

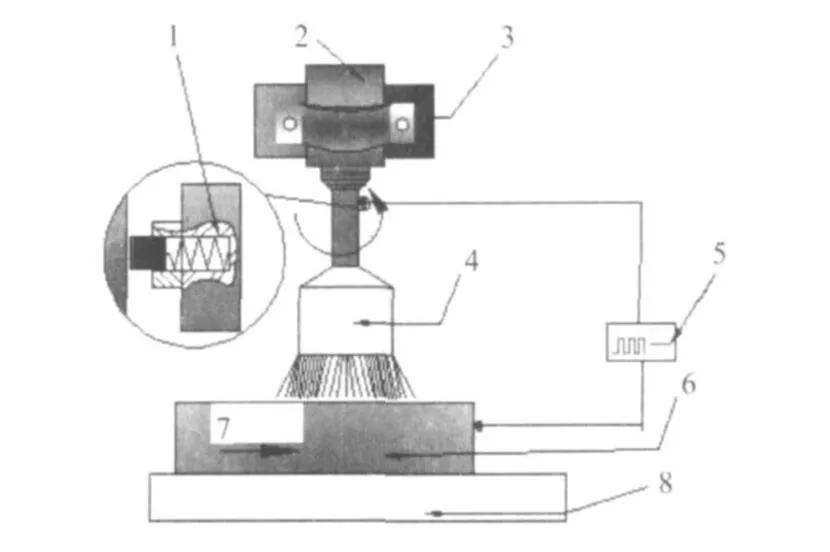

钛材料柔性电极电火花表面强化原理见图1。调速电机带动柔性电极高速旋转,在脉冲电源的作用下,作为两极的钛材料柔性电极与Cr12金属表面形成连续均匀的火花放电,产生的高温高压使钛电极和模具钢Cr12试件表面材料发生熔化甚至气化;在火花放电产生的高温环境中,熔融的金属钛和Cr12与空气中的氧等元素发生反应,生成新的强化合金和强化物质如氧化钛等,沉积并扩散在试件表层,形成强化膜;同时火花放电对表面产生的骤热骤冷作用,使试件表面材料及强化生成层晶粒细化。强化过程可通过调节强化速度、电极转速、放电能量等得到不同的表面硬度、表面质量及不同厚度的强化层。

图1 柔性钛电极电火花强化模具钢Cr12原理图

2 试验研究

2.1 试验条件

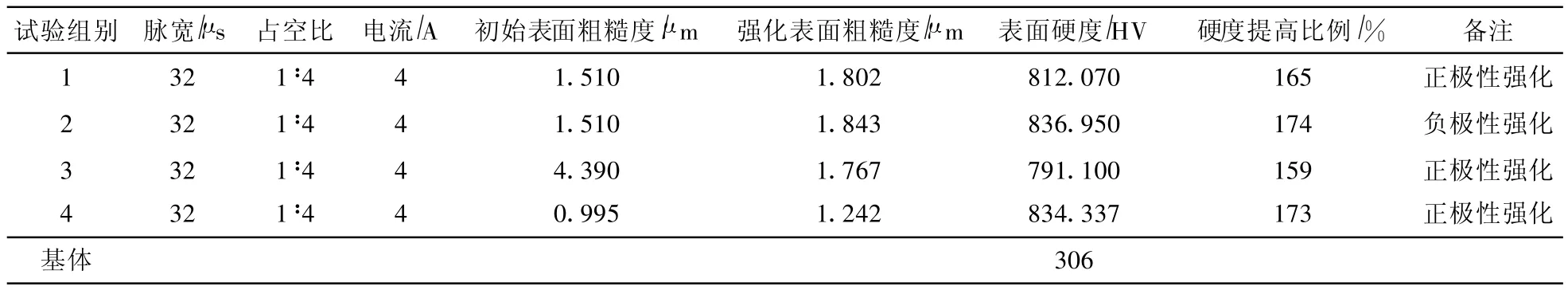

试验在自制的电火花强化机床上进行。电极材料为钛丝,其外径为25 mm,中空,内径为15 mm,柔性电极转速2 500 r/min;试件为模具钢Cr12,切割成30 mm×6 mm×6 mm,经表面预处理、清洗、吹干,强化速度为1 min/cm2。选用4组、每组 5个试件进行强化。用JSM-5600-Ⅳ型扫描电镜(SEM)观察强化层的表面形貌和强化层组分;用HXS-1000AK型显微硬度计测量强化层的表面硬度,载荷为300 g,加载时间为15 s,每个试件测试5个不同点,求平均值,作为强化层表面硬度;用TR240型便携式表面粗糙度仪测量强化层的表面粗糙度值,每个试件测3个不同位置,求平均值,作为试件表面粗糙度值。试验参数及强化结果见表1。

表1 钛柔性电极表面强化的电参数和测量结果

2.2 试验分析

2.2.1 放电波形分析

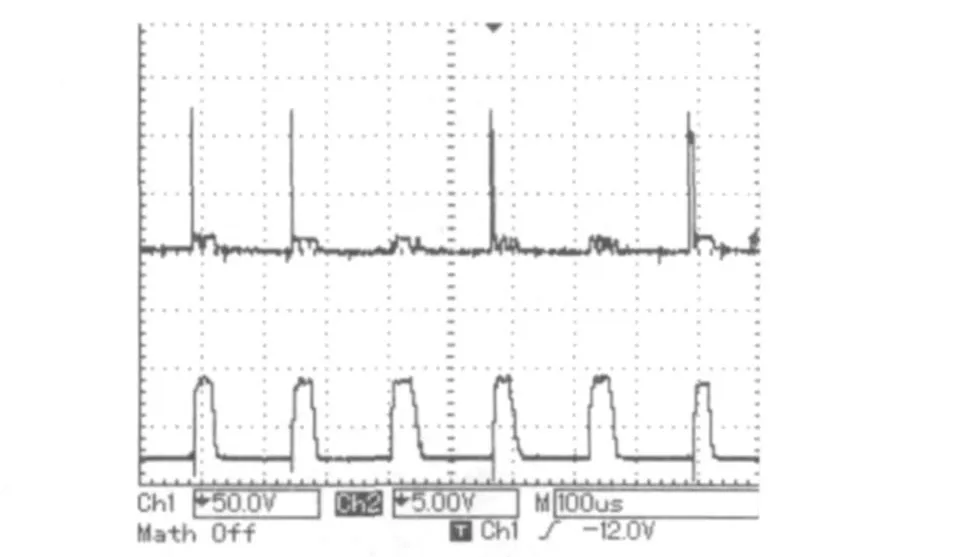

图2是钛材料柔性电极电火花强化的波形图。由图可知,放电波形不同于电火花加工中典型的放电波形。在强化过程中,一个放电脉冲内的放电状态在短路和电弧放电状态多次跳转。主要是由于在强化过程中,钛材料柔性电极高速旋转,单个电极丝放电过程经历向Cr12工件表面靠近、击穿放电、电弧放电、短路、脱开5个过程。强化过程中,柔性电极的众多电极丝在一个脉冲宽度内会有多条电极丝与表面接触放电,分散单个脉冲能量。由于电极丝数量大,密集放电,且柔性电极高速旋转,放电和脱离过程都在极短的时间内发生,体现在波形图上就出现击穿放电后,放电状态在电弧放电和短路之间跳转[8-9]。在一个脉冲宽度内,放电点的放电状态发生多次跳转,单个脉冲放电被分散为几次窄脉冲放电或多条电极丝同时放电,从而使脉冲放电能量被分散,单点放电能量密度减小,有利于减小单个放电蚀坑的深度和热影响区的面积。在宏观上表现为,强化表面由许多个浅而小的放电蚀坑代替一个深而大的放电蚀坑,使强化表面粗糙度值降低且均匀,保持较好的表面质量。放电状态为电弧放电,在强化过程中,放电产生的高温使钛电极材料更易熔融、融化,与空气中的氧、氮反应生成强化物质,沉积渗透到模具钢Cr12表面,同时也有利于熔融的电极材料沉积到试样表面。

图2 放电波形图(电压50 V/格,电流10 A/格)

2.2.2 表面质量和微观形貌分析

由表1可知,强化处理对试件表面粗糙度值有一定影响。表1中第1组和第2组试件,经柔性钛电极表面强化处理后,表面粗糙度值相对初始表面分别提高了19%和22%;对于表面质量更好的第4组,表面粗糙度值的提高量也仅仅是25%;对于初始表面粗糙度值较大的表面(试件3),处理前为Ra 4.39 μm,经柔性电极表面强化处理后,表面粗糙度值降低到 Ra 1.767 μm,比初始表面降低了60%。

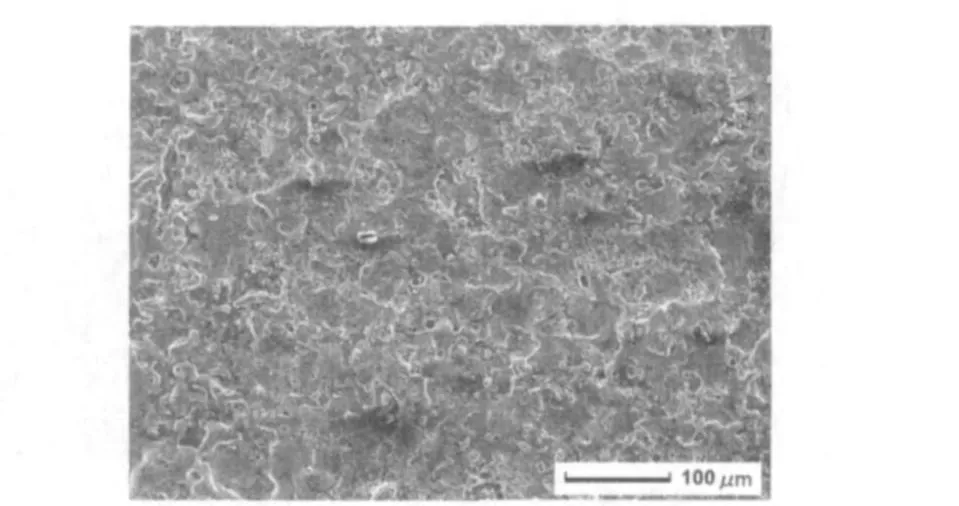

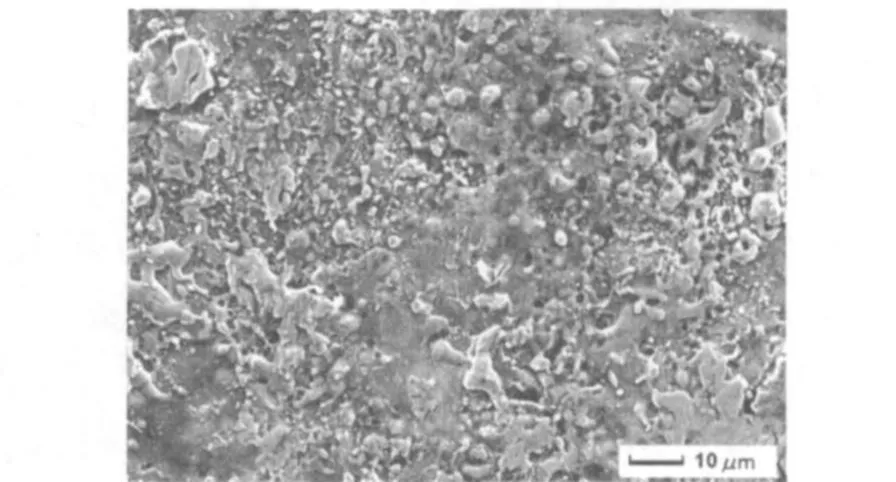

如图3、图4所示,在模具钢Cr12试样表面生成了均匀、致密、呈明显流动状分布的强化层,没有出现与传统电火花放电类似的放电蚀坑。由图4可知,试件表面强化层有重熔凝固现象且呈现流动状分布,表面强化物质有被柔性电极带动移动的现象。对比图3和图4可看出,图3表面完整性好,表面均匀,重熔凝固现象影响较小,表面缺陷较少;图4重熔凝固现象特别明显,表面被重熔颗粒覆盖,存在孔洞和重熔颗粒等缺陷,完整性较差。由图5可看出,柔性电极对熔融的强化表面有刮磨涂覆作用,平整均匀化表面强化层。

图3 第1组试件强化表面微观图像

图4 第3组试件强化表面微观图像

出现这些情况主要是因为高速旋转的柔性电极具有众多的电极丝,同一时间在模具钢Cr12试样表面形成多个放电点,放电点密度较大,且互相影响,破坏了典型的放电蚀坑,形成特殊的放电影响表面。图3和图4是在相同的电参数条件下制备的试件,从二者明显不同的重熔凝固表面可看出,初始表面粗糙度对微观表面质量有很大影响。对于表面粗糙度值较小的表面,电火花放电点较均匀,生成强化物质也较均匀,因此能形成较完整的强化表面;而对于表面粗糙度值大于 Ra 1.8 μm的表面,在强化过程中,高速旋转的钛材料柔性电极,优先与表面上凸出部分放电,使放电点的钛电极和试件表面金属熔化或熔融,彼此化合形成强化合金,同时熔化和熔融的材料与空气中的氧、氮等元素反应生成强化物质。反应生成的强化物质和强化合金在钛电极的带动下发生转移,沉积于表面较低的位置,由于这些地方达到放电间隙的时间晚,不能放电或不能被电蚀坑完全覆盖,就形成了完整性较差的表面(图4)。图5的刮磨涂覆作用说明,柔性电极对熔化或熔融的材料有转移和涂覆的作用,有利于减小强化表面的粗糙度值,对提高模具钢Cr12试样的表面质量有一定的帮助。

由以上分析可知,钛材料柔性电极表面强化过程中有两种作用会影响表面质量:一是火花放电的电蚀坑对表面的破坏作用,增大了表面粗糙度值;二是柔性电极对强化物的转移涂覆和磨削作用。当初始表面粗糙度值较小时,放电蚀坑影响强于磨削涂覆作用,起主导作用,表现为强化后的表面粗糙度值升高;当初始表面粗糙度值较大时,磨削涂覆作用强于放电电蚀作用,起主导作用,使强化后的表面粗糙度值降低,提高表面质量。

2.2.3 表面成分分析

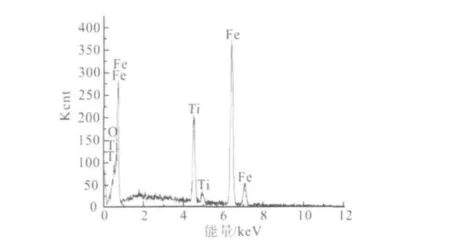

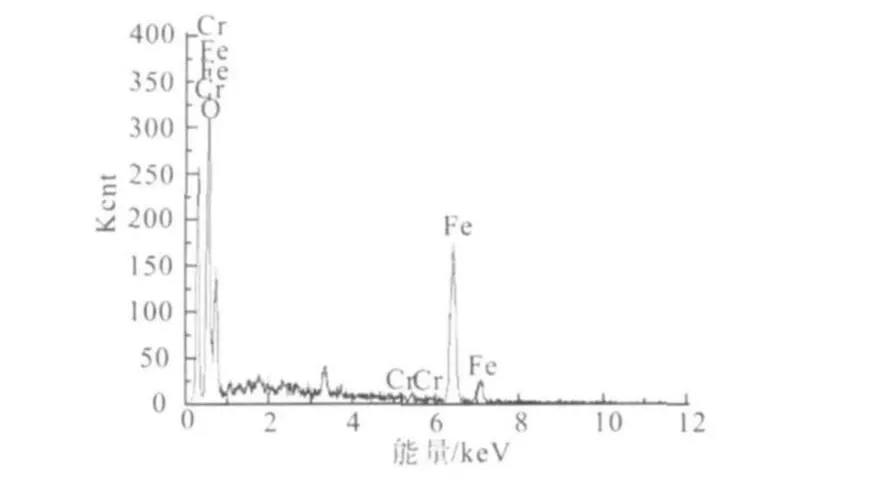

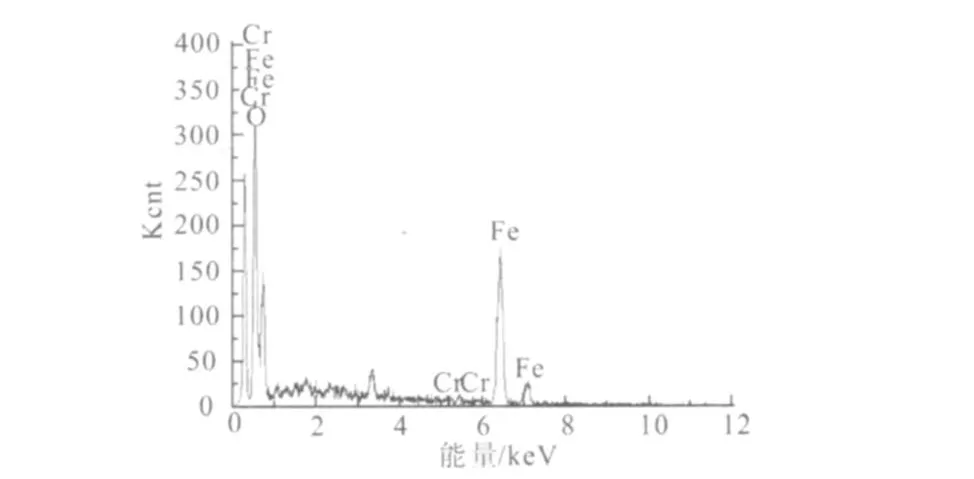

对比图6和图7可知,Cr12模具钢经钛材料柔性电极“正极性”强化处理后,表面出现大量的钛和氧等原始表面没有的元素。说明在利用“正极性”电火花强化过程中,电极材料钛沉积到了Cr12模具钢表面,与工件表面材料合金化,同时熔融的金属钛、Cr12表面金属和空气中的元素发生反应,生成氧化钛等强化物质,沉积在试件表面,极大提高了表面硬度。对比图6和图8可知,在采用“负极性”强化的过程中,电极材料并没有大量地沉积渗透到处理后的试件表面,仅有一定量的氧元素出现在试件表面。这主要是因为:①由图2放电波形可知,放电多为电弧放电,有利于作为负极的材料沉积渗透到正极中去;②在一个脉冲过程中放电状态发生多次跳跃变化,使单次放电时间减少,相当于极大地减小脉冲宽度;在窄脉宽条件下,由火花放电的极性效应可知,火花放电能量主要集中于正极,“正极性”加工时模具钢Cr12的表面材料能充分熔化,有利于作为负极的熔化的钛材料及其化合物沉积渗透到正极材料中去,达到表面强化的目的。“负极性”加工时,极性效应反而不利于强化物质的生成与沉积。

图6 Cr12基体表面前的EDS图像

图7 第1组试件的EDS图像

图8 第2组试件的EDS图像

2.2.4 表面硬度分析

由表1可知,试件经钛材料柔性电极电火花表面强化处理后,表面硬度得到较大提高。这主要是由于火花放电产生的高温、高压使电极金属钛和试件表面元素熔化,熔融的金属和空气中的氧元素等反应生成新的强化物质,同时高能粒子化的钛金属和空气中的氧、氮等元素反应生成新的强化物质,在电场力、机械力等作用下沉积在工件表面,同时钛元素和工件表面元素形成新的强化合金,生成的强化物质和强化合金沉积在试件表面,形成强化膜,较大地提高了强化表面的硬度。

3 结论

(1)用钛材料柔性钛电极在空气中对模具钢Cr12试件进行电火花表面强化,能生成新的强化物质和强化合金沉积在试件表面,形成强化层,硬度相对于基体提高1.5倍以上。

(2)强化表面没有出现典型的放电蚀坑,钛材料柔性电极对强化表面有磨削涂覆作用,可减轻或消除放电蚀坑对强化表面的影响,强化表面粗糙度值能稳定在 Ra 1.8 μm左右。对于初始表面粗糙度值较小的表面,强化层表面粗糙度值略有增大;对于初始表面粗糙度值较大的表面,能有效降低表面粗糙度值。

(3)Cr12、钛及其氧化物形成强化层,沉积于工件表面。而正极性强化处理更容易使电极材料钛及氧化物沉积扩散到模具钢Cr12试件表面。

(4)放电状态在短路和电弧放电状态下多次跳转。单个脉冲放电被分散为几次窄脉冲放电或多条电极丝同时放电,单点放电能量密度减小,有利于减小放电蚀坑的深度和热影响面积,获得良好的强化表面。

[1] 谢致薇,王国庆.TiN薄膜的多元合金化强化[J].材料科学与工程,2000,18(4):135-139.

[2] 郝建军,黄继华,赵建国,等.电火花沉积反应合成TiN增强金属基复合涂层[J].焊接学报,2007,28(10):33-36.

[3] Matsuura K,Kudoh M.Surface modification of titanium by a diffusional carbo-nitriding method[J].Acta Materialia,2002,50(10):2693-2700.

[4] 王建升,王华昆,钟毅,等.电火花沉积技术及其应用[J].机械工人.冷加工,2004(1):34-36.

[5] 胡树兵,李志章,梅志物.物理气象沉积TiN复合涂层研究进展[J].材料科学与工程,2000,18(2):110-115.

[6] Galinov I V,Luban R B.Mass trends during electrospark alloying[J].Surface and Coatings Technology,1996,79:9-18.

[7] 罗成,董仕节,熊翔,等.Cr12MoV钢表面电火花沉积 TiB2涂层特性研究[J].模具工业,2009,35(3):63-67.

[8] 陈梁.特种加工技术[M].北京:北京科技出版社,1995.

[9] 李明辉.电火花加工理论基础[M].北京:国防工业出版社,1989.