酶法水解大豆膨化料提取多肽的工艺

江连洲,隋晓楠,齐宝坤,王胜男

(东北农业大学食品学院,黑龙江 哈尔滨 150030)

酶法水解大豆膨化料提取多肽的工艺

江连洲,隋晓楠,齐宝坤,王胜男

(东北农业大学食品学院,黑龙江 哈尔滨 150030)

采用挤压膨化预处理水酶法提取大豆油的同时,也有较高的多肽得率。利用水酶法应用于大豆多肽的提取,并应用响应面优化方法得出大豆挤压膨化后水酶法提取多肽的最佳工艺为加酶量1.6%、酶解温度60℃、酶解时间3h、料水比1∶5、酶解pH9.6。经过验证与对比实验可知,在最优酶解工艺条件下大豆多肽得率可达到41.36%左右,比相同酶解条件下未经挤压膨化预处理大豆多肽得率有显著提高。

挤压膨化;水酶法;大豆多肽

大豆多肽即“肽基大豆蛋白水解物”的简称,是大豆蛋白质经蛋白酶作用,再经特殊处理而得到的蛋白质水解产物。大豆多肽的必需氨基酸组成与大豆蛋白质完全一样,含量丰富而平衡,且多肽化合物易被人体消化吸收,并具有防病、治病,调节人体生理机能的作用,大豆多肽是极具潜力的一种功能性食品基料,已逐渐成为21世纪的健康食品[1-5]。

水酶法是近年来广泛研究的一种油脂提取新工艺,它以机械和酶解为手段降解植物细胞壁,使油脂得以释放[6-8]。水酶法提油条件温和,油料蛋白的性能几乎不发生变化,无论是水相中直接加工利用,还是回收分离蛋白再利用,效果都十分理想,所以水酶法提取研究逐步成为当前国内外食品工业的热点[9-11]。针对挤压膨化后水酶法提取大豆油脂和蛋白质的副产物——大豆多肽进行研究,应用响应曲面分析方法对酶解过程中大豆多肽得率进行优化。

1 材料与方法

1.1 材料与试剂

大豆(品种为黑龙江农业科学院培植的垦农42),其中蛋白含量41.6%、油脂含量21.3%、含水率10.6%、灰分含量4.3%。

Alcalase碱性内切蛋白酶(1.2×105U/mL) 丹麦Novo公司。

1.2 仪器与设备

pHS-25型酸度计 上海伟业仪器厂;电子分析天平梅勒特-托利多仪器(上海)有限公司;离心机 北京医用离心机厂;精密电动搅拌机 江苏省金坛市荣华仪器制造有限公司;电热恒温水浴锅 余姚市东方电工仪器厂;半自动定氮仪、消化仪 上海纤检仪器有限公司;近红外分析仪 丹麦Foss公司;锤片式粉碎机 中国天津泰斯特仪器有限公司;索氏抽提器 天津玻璃仪器厂;剖分式双螺杆挤压机由东北农业大学工程学院张兆国教授自行研制。

1.3 方法

1.3.1 大豆成分测定

水分:参照GB 5009—2003《食品中水分的测定方法》进行;粗脂肪:参照GB 5512—85《粮食、油料检验:粗脂肪测定法》中索氏抽提法进行;粗蛋白:参照GB 6432—94《饲料粗蛋白测定方法》;灰分:参照GB 5009.4—85《食品中灰分的测定方法》;原料成分:利用近红外分析仪进行测定。

1.3.2 大豆多肽提取工艺流程[12-14]

大豆→清理→粉碎→水分调节→挤压膨化(模孔孔径18mm、套筒温度90℃、物料含水率14%、螺杆转速100r/min)→粉碎→调节pH值和温度→酶解→灭酶→收集上清液→调节为等电点pH值蛋白沉淀→离心→喷粉→大豆蛋白粉

1.3.3 多肽得率测定

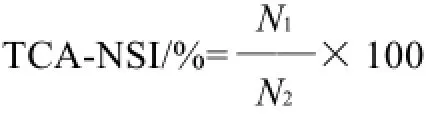

采用三氯乙酸(trichloroacetic acid,TCA)可溶性氮法(nitrogen solubility index,NSI)进行测定。

式中:TCA-NSI为三氯乙酸可溶性氮得率/%;N1为在10% TCA溶液中的可溶性氮量/mg;N2为原料大豆中的总氮量/mg。

1.3.4 酶解工艺的响应面优化试验

选取加酶量、酶解温度、酶解时间、料水比和酶解pH值5个因素为自变量,以总蛋白提取率为响应值,根据中心组合设计原理,设计响应面分析试验,其因素水平编码见表1。

表1 响应面优化试验因素水平编码表Table 1 Coded values and corresponding actual values of the optimization parameters used in the response surface analysis

2 结果与分析

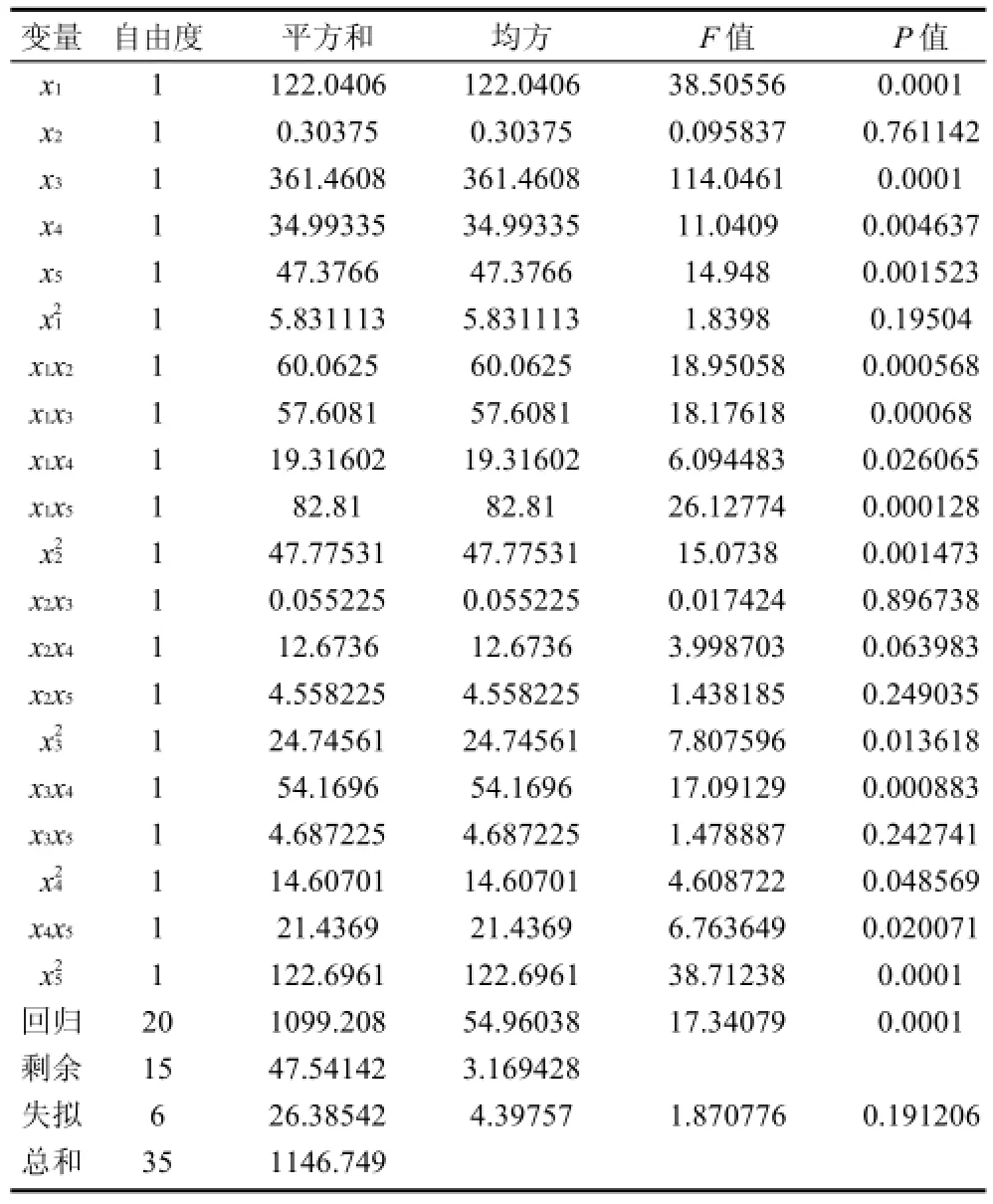

2.1 碱性蛋白酶各酶解参数对多肽得率的响应面试验混料设计试验回归与方差分析结果见表2,响应面优化结果见表3,降维分析见图1,交互项显著的响应面分析见图2。

表2 混料设计试验回归与方差分析结果Table 2 Experimental design and corresponding results for response surface analysis

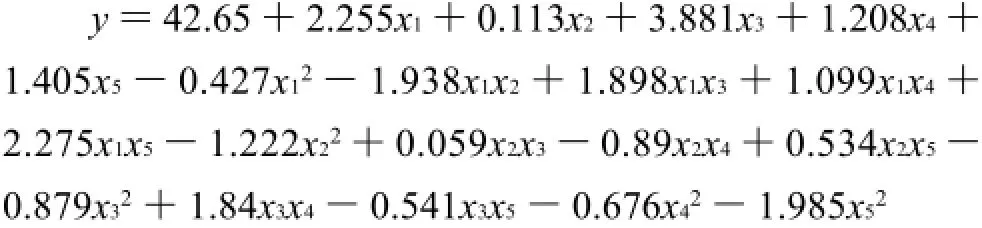

通过统计分析软件SAS 9.1进行数据分析,建立二次响应面回归模型如下:

由表3可知,方程因变量与自变量之间的线性关系明显,该模型回归显著(P<0.0001),失拟项不显著,并且该模型R2=95.85%、R2Adj=90.33%,说明该模型与实验拟合良好,自变量与响应值之间线性关系显著,可以用于该反应的理论推测。由F检验可以得到因素贡献率为χ3>χ1>χ5>χ4>χ2,即酶解时间>加酶量>酶解pH值>料水比>酶解温度。

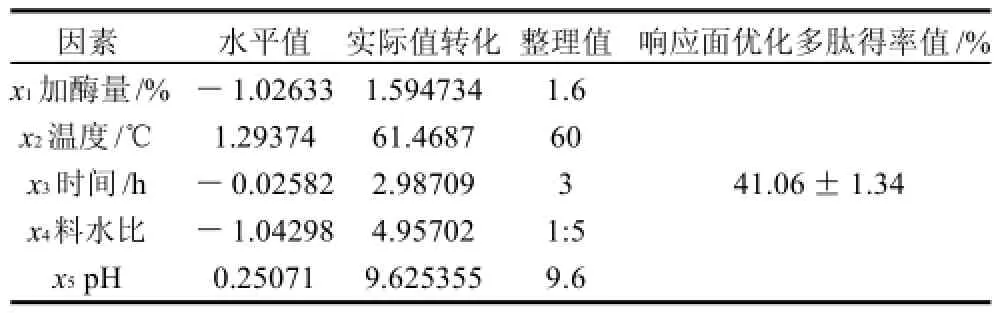

表3 响应面寻优试验结果Table 3 Results of response surface optimization

由表3可知,当加酶量1.6%、温度60℃、酶解时间3h、料水比1∶5、pH9.6时,响应面有最优值为(41.06±1.34)%。

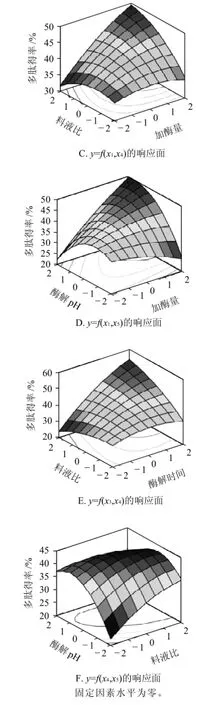

图1 各酶解参数对多肽得率的降维分析Fig.1 Dimension reduction analysis for the effects of various hydrolysis parameters on polypeptide yield

由图1各酶解参数对多肽得率的降维分析可知,多肽得率随加酶量的增加而增加,较大值出现在临界水平值2附近,这与响应面优化值相矛盾,分析是交互作用影响的结果。多肽得率随酶解温度变化先增加后减小,在酶解温度为50~60℃附近有较大值。多肽得率随酶解时间的增加而增加,但达到一定时间后多肽得率略有平缓趋势。多肽得率随料液比的增加而增大,但达到一定值后继续增加料液比会稀释底物浓度,所以多肽得率减小。多肽得率随酶解pH值的增加先增加后减小,在pH9.5附近有较大值出现与响应面优化结果相符,但与总蛋白提取率的优化结果pH8.5有差异,分析因为全脂豆粉酶解环境比大豆分离蛋白复杂,脂蛋白和糖蛋白存在会造成多肽得率的最优pH值稍大。

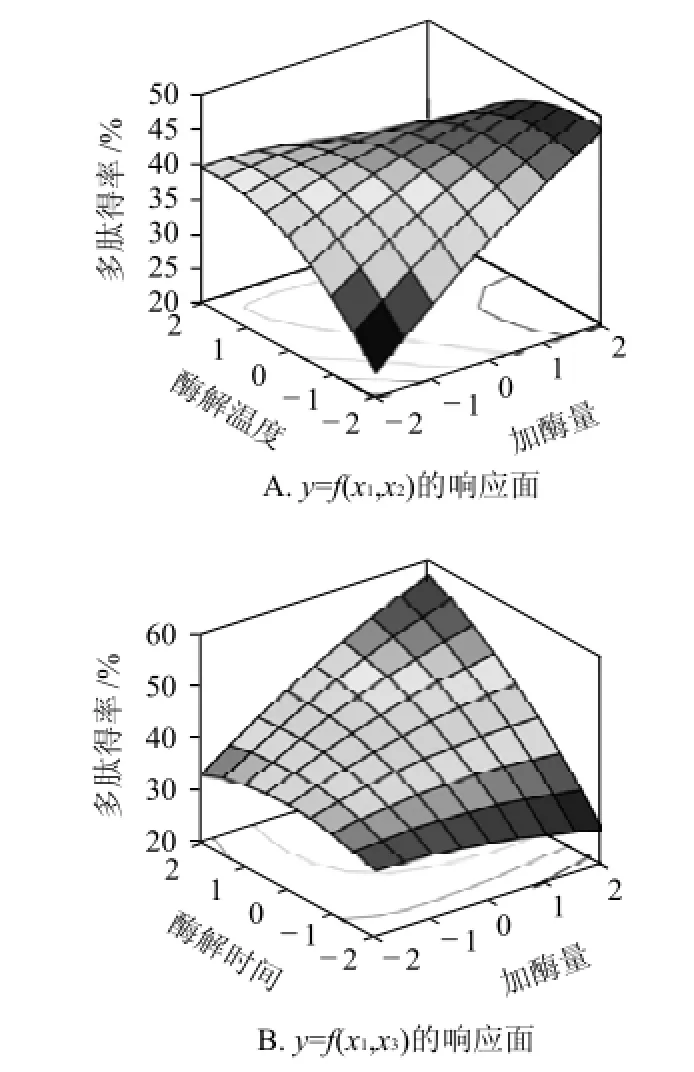

图2 各酶解参数交互显著项对多肽得率的响应面分析Fig.2 Response surface plots for the effects of cross-interactions among various hydrolysis parameters on polypeptide yield

由图2可知,加酶量与其他因素的交互作用对多肽得率影响较大,而酶解温度与其他因素的交互作用对多肽得率影响不大。料液比、酶解时间和酶解pH值与其他因素的交互作用对多肽得率的影响程度基本相同。由于加酶量和酶解时间的降维分析均呈现先增加后不变的趋势,所以导致这两个因素与其他因素的交互作用对多肽得率响应面图中极值点不明显。料液比与酶解pH值的交互作用对多肽得率响应面图中有极值点出现。

2.2 验证与对比实验

通过对碱性蛋白酶酶解工艺参数对多肽得率影响的单因素和响应面试验研究,得到多肽得率的响应面优化值。在每个考察指标最优的碱性蛋白酶酶解条件下,进行验证实验,结果多肽得率为(41.06±1.34)%,多肽得率平均值为41.36%,在最优酶解条件下各考察指标的验证值与预测值之间的标准偏差均在合理范围内,说明响应值的验证实验值与回归方程预测值吻合良好,各考察指标均可在响应面优化的酶解条件下,得到较大的多肽得率。

在相同的酶解条件下利用非膨化工艺进行酶解,结果膨化处理工艺、非膨化湿热处理工艺的多肽得率分别为41.36%和29365%,膨化工艺的得率较后者提高了11.71%,说明在水酶法提取大豆油脂和蛋白以及副产物工艺流程中,利用挤压膨化工艺代替以往研究所用湿热处理工艺优势明显。

3 结 论

以多肽得率为考察指标,利用响应面优化方法得出挤压膨化后水酶法提取的最佳工艺为加酶量1.6%、酶解温度60℃、酶解时间3h、料水比1∶5、酶解pH9.6,相应的多肽得率为41.36%左右。说明大豆挤压膨化后水酶法提取油脂和蛋白质的同时可以得到较高的多肽得率约在40%左右。

[1]黄骊虹. 大豆多肽生理功能及应用[J]. 食品科技, 1999(3)∶ 50-51.

[2]石彦国. 大豆制品工艺学[M]. 2版. 北京∶ 中国轻工业出版社, 2005.

[3]CORDLEC T. Control of food allergies using protein hydrolysates[J]. Food Technology, 1994(10)∶ 72-76.

[4]SCHMIDL M K, TAYLOR S L, NORDLEE J A. Use of hydrolysatebased products in special medical diets[J]. Food Technology, 1994(10)∶77-80.

[5]RHEE K C. Simultaneous recovery of protein and oil from raw peanuts in an aqueous system[J]. J Food Sci, 1972, 37()∶ 141-145.

[6]GUNETILEKE K S, LAURENTIUS S F. Conditions for the separation of oil and protein from coconut milk emulsion[J]. J Food Sci, 1974, 39∶230-233.

[7]HANMOUNGJAI P, PYLE D L, NIRANJAN K. Enzymatic process for extracting oil and protein from rice bran[J]. J AOCS, 2001, 78(8)∶ 817-820.

[8]李新. 水酶法提取玉米胚芽油和纳滤技术回收蛋白质[D]. 无锡∶ 江南大学, 2006.

[9]章绍兵. 水酶法从油菜籽中提取油和生物活性肤的研究[D]. 无锡∶ 江南大学, 2008.

[10]CHEISON S C, WANG Zhang, XU Shiying. Use of macroporous adsorption resin for simultaneous desalting and debittering of whey protein hydrolysates[J]. Int J Food Sci Technol, 2007, 42(10)∶ 1228-1239.

[11]林岚. 酶法从大豆中制备大豆油和大豆蛋白[D]. 无锡∶ 无锡轻工业学院, 1992.

[12]刘志强, 易平贵, 吴苏喜. 酶法有限水解花生蛋白条件对其含油率影响研究[J]. 中国粮油学报, 2003, 18(3)∶ 73-76.

[13]王瑛瑶. 水酶法从花生中提取油与水解蛋白的研究[D]. 无锡∶ 江南大学, 2005.

[14]王章存, 康艳玲, 刘改英, 等. 低温预轧-水酶法制取花生油和蛋白的研究[J]. 食品工业科技, 2008, 29(1)∶ 216-218.

Enzymatic Extraction of Peptides from Extruded Soybean

JIANG Lian-zhou,SUI Xiao-nan,QI Bao-kun,WANG Sheng-nan

(School of Food, Northeast Agricultural University, Harbin 150030, China)

Soybean extrusion before the aqueous enzymatic extraction of soybean oil can result in higher polypeptide yield. In this study, response surface methodology was employed to optimize process parameters for the aqueous enzymatic extraction of oil from extruded soybean in order to maximize soybean polypeptide yield. The optimal extraction conditions were alcalase amount of 1.6 %, temperature of 60 ℃, hydrolysis time of 3 h, material-to-liquid ratio of 1∶5, and pH of 9.6. Under the optimal extraction conditions, the yield of soybean peptides was up to 41.36%, which revealed a significantly increase when compared with that obtained under the same extraction conditions without extrusion treatment.

extrusion;aqueous enzymatic extraction;soybean polypeptide

TS225.13

A

1002-6630(2011)14-0161-04

2010-09-23

黑龙江省攻关项目(GA09B401-6)

江连洲(1960—),男,教授,博士,研究方向为粮食、油脂及植物蛋白工程。E-mail:jlzname@163.com