从实践看深化设计对船厂转模的推动

吴炅东 李倩 吉春正

(中国长航金陵船厂设计公司 南京 210015)

从实践看深化设计对船厂转模的推动

吴炅东 李倩 吉春正

(中国长航金陵船厂设计公司 南京 210015)

传统造船;深化生产设计;转换造船模式

针对传统造船模式下,造船生产设计不到位、深度不够的问题,结合船厂对生产设计的探索,通过对设计软件的更新换代及设计编码的继承创新,使深化生产设计取得了阶段性的成果,推动了设计、生产、管理各方面的改革,推进了转换造船模式的进程。

0 引言

现代造船模式从理论上阐述了科学、高效地组织造船生产的方法,但实践中往往收效不大。原因不是理论本身有问题,而是实践跟不上。其中“造船生产设计不到位、深度不够”是主要原因之一[1]。近年来,我厂致力于深化生产设计的探索与实践,取得了阶段性的成果,对转换造船模式起到了奠基和推动作用。

1 深化生产设计的探索

传统造船模式下的船舶设计主要解决“造怎样船”的问题,而“怎样造船”则由工艺设计加以解决[2]。现代造船模式下的生产设计,将“造怎样船”和“怎样造船”融为一体,在解决“造怎样船”基础上,对“怎样造船”进行合理规划,用模拟建造的方法体现在设计图纸上,融设计/生产/管理为一体。我厂对生产设计的探索同样经历了从传统船舶设计向现代生产设计的转变过程。

1.1 设计软件的更新换代

设计软件制约着设计方式,而设计方式的改变推动着设计软件的更新。设计软件的更新换代大致经历了四个阶段:

第一阶段:2005年前。以运用CAD设计软件为标志,实现了计算机化设计。在此阶段,我厂船舶设计的图纸需经工艺部门工艺设计后,才能用于现场施工。

第二阶段:2005年~2006年。以运用沪东三维设计软件为标志,实现了三维造型设计。在此阶段,推进设计、工艺一体化,取消工艺部是这一目标实现的标志。

第三阶段:2007年~2008年。以运用TRIBON设计软件为标志,实现了模拟造船设计。在此阶段,在十余种船型上成功运用,推进了设计/生产/管理一体化。

第四阶段:2009年至今。以引进韩国先进生产设计模式为标志,深化运用TRIBON三维设计软件,真正实现了三维模拟建造设计。此阶段,在92 500 t散货船上深化设计取得成功,对船厂转模进行了有力推动。

1.2 设计编码的继承创新

设计编码是一种设计必备的技术语言,又是一种很重要的信息载体,通过它可使设计/生产/管理的信息共享、快速传递[3]。

我厂在深化生产设计的过程中,注重设计编码的继承创新,经历了以下阶段:

第一阶段:引进沪东三维时,制订了一套零件编码,满足了当时的设计需求;

第二阶段:引进TRIBON时,在前面基础上,制订了一套完整的生产设计编码,并自主开发了相应的后处理程序。这套编码为船厂推广TRIBON应用、实现虚拟造船;形成托盘管理、推进现代造船起到重要作用。

在编码运用中,发现它还存在以下不足:

(1)未对整船进行精细分解,很难实现分级组装生产;

(2)结构类型难辨,很难实现分道切割建造;

(3)组立层次不清、组立数量有限,很难实现中间产品导向型生产;

(4)内部名套料、组立修改困难,缺乏设计灵活性。

鉴于上述原因,在转模过程中又引进了一套船体编码及匹配的后处理系统,进入设计编码继承创新的第三阶段。

此次引进的船体编码系统,采用文献[4]类似的编码体系,包含了工程编码、分段编码、组立类型编码、组立编码、零件分类码、零件号和加工信息码,并根据我厂实际进行了糅合,以便与现行的舾装编码相适应[4]。

此次引进的船体编码系统,采用文献[5]类似的组立划分,从整船到总段,从分段大组立到加筋肘板小组立层层分解,为实现中间产品为导向的分道建造模式奠定了基础[5]。

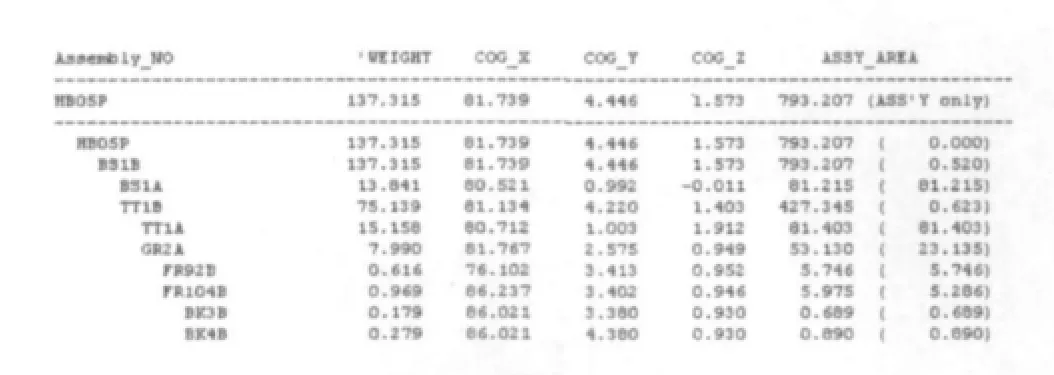

与之匹配的后处理系统,使新编码的优势以几何量级放大。首先,采用外部名套料,摆脱了TRIBON传统的一件一号的限制,可以通过组立名修改轻松改变零件的名称和隶属,实现灵活设计。其次,编码的抽取和组合生成了比以前更多的信息。如图1零件表中增加了后续组立信息,使组立层次清晰;增加了切割板图信息,使零件有图可循。

图1 零件表

在下页图2组立树中,增加了组立流向,为组织生产提供了依据;增加了索引页码,为现场预制提供了方便。在图3重量重心表中,增加了各级组立重量重心,为组立场地安排和吊码设计提供了依据;增加了各级组立的涂装面积,为涂装安排和成本控制提供了依据。

由此可以看出,新引进的编码系统,实现了材料分批次采购、零件分阶段切割、组立分类型预制、分段分区域建造,理顺了材料管理,提高了施工效率,为生产管理、施工工艺、成本控制提供了依据。

1.3 设计标准的整理推行

设计标准是统一设计准则、缩短设计周期、提高设计质量、方便设计管理的基础。

我厂以前的设计标准不完善,未充分发挥其对设计的推动作用:没有完善的设计标准,缺乏系统的人员培训和有效的自查、审查制度,建模时有纰漏,出图有差错,从而降低了设计效率,影响了设计质量,延长了设计周期。所以在深化生产设计中,整理和推行了如下基准:

图2 组立树

图3 重量重心表

1.3.1 整理和推行了标准节点图册

这些标准节点均具有满足规范要求和便于现场施工的特点,在设计院送审时将其优化糅合到送审的标准节点图册中,使生产设计有据可依,使现场施工简化高效。

1.3.2 整理和推行了设计基准

在设计基准中,贯穿了先进的设计理念(如避免二次切割细化各种余量),规范了图面表达(如统一图纸的命名和图面顺序),给出了有效的处理方法(如各种搭载干扰的处理),固化了有益的设计经验(如深熔焊和全焊透坡口方向据施工环境、作业姿态、焊接变形优化设计),使设计有例可援、有范可参,达到了设计风格统一、审查制度有效的目的,有效地提高了设计效率,规范了图面表达,降低了图纸的错误率。

1.3.3 整理和推行了设计手册

上述的基准解决了“建怎样模”和“出怎样图”的问题,但缺乏对“怎样建模”和“怎样出图”的直接指导,所以我厂又整理和推行了设计手册,将应用TRIBON简便高效的建模技巧、快速高质的出图技巧汇集成册,将完整全面的自查审查项目罗列成册,与上述基准一起,形成系统的人员培训资料和完善的自查审查制度。这为系统培训、提高设计人员素质提供了保证;为分级审查、有效控制图纸质量提供了保证。

2 深化设计对转模的推动

深化生产设计与转换造船模式有着密切的内在联系[6]。深化生产设计是转换造船模式的基础,又是转换造船模式的动力,随着生产设计的深化,必然会推动传统造船生产管理体制的变革。

2.1 推动设计体制的变新

设计体制是设计的一种组织形式。现代造船的设计体制应适应现代造船模式的设计方式。在生产设计不断深入的推动下,我厂的设计体制也不断破旧立新。

2.1.1 设计建制的分化与整合

(1)工艺部门的独立与取消

在专业化设计的要求下,我厂曾将工艺部门剥离,并使其成为独立部门。但随着设计软件的更新、设计方式的改变,为实现设计、工艺一体化,重新取消了工艺部,使设计图纸无需工艺转换,直接面向现场施工。

(2)涂装专业的下放与回收

在专业化设计的要求下,我厂曾将涂装专业下放到车间,解决了当时条件下设计部门很难做好涂装设计的难题,对生产曾起到推动作用。但随着生产模式的转换,设计方式、生产方式的改变,这种下放的弊端超过了优点,所以又将其并入设计公司。

(3)设计部门的分化与整合

在生产设计不断深入的推动下,我厂的设计建制不断分化与整合。为满足经营需要,先将设计公司分化出技术中心,主要从事跟踪船舶市场、提供船舶报价、配合经营部门去承接新船的业务。为满足生产需要,设计公司建制由传统的船、机、电分化出与生产部门一一对应的船体、机装、电装、外装、内装、管装、涂装科室,为明确职责划分、推进精细设计,实现定区域、定人员、定任务的设计模式奠定了基础;

似乎是“分久必合、合久必分”的简单过程,包含着“曲折前进、螺旋上升”的深刻哲理,这是实现壳、舾、涂一体化的必然趋势,是实现设计/生产/管理一体化的必然要求。

2.1.2 设计管理的规范与细化

伴随着生产设计的不断深入,工厂设计人员的组织和管理不适应现代设计模式的弊端也逐渐暴露出来:

(1)设计人员工作区域不固定,任务往往都跨货舱、机舱、首尾数个区域,造成图纸消化不到位,设计返工多,设计周期长,设计质量难以保证。

(2)计划管理不细致,量化考核不到位。就整体而言,只有粗略任务量,缺乏设计节奏的控制、整体工作量的均衡;就个人而言,只有开始和结束期限,缺乏细致的日程计划。

(3)技能培训单一,同专业交叉培训太少。以船体专业为例,平面、曲面、套料、工艺互相缺乏了解,这些弊病在这次转模设计中充分暴露出来了。如建模不了解工艺,设计细节处理不到位;平面不了解曲面,加工信息时有矛盾;出图不了解套料,构件线与折角线屡现混淆;套料不了解建模,过桥处理不到位。

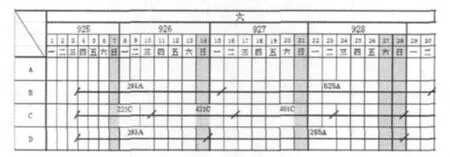

上述与深化生产设计不适应的人员组织、计划管理、技能培训,在生产设计深化的推动下进行了变革,现在我厂对设计人员进行一专多能的技能培训;进行定区域管理(如图4),优化了人员配置;定日程(如图5)管理,细化了计划管理;对设计任务进行均衡管理(如图6),实现了均衡、滚动设计,使设计像生产一样“分道作业”,均衡连续地滚动,提高了设计效率。

图4 区域定置管理

图5 个人日程管理

图6 总体均衡管理

2.2 推动了精度管理的提升

深化的生产设计,催生了精度控制,推动了精度管理的提升。

(1)深化的生产设计,曲面分段反造改正造,外板上胎,有效控制外板加工精度。

生产作业方式的革新改变了以往首尾和机舱分段均按照各层平台划分,基本反造的建造模式。这解决了分段划分较大、施工困难,外板反贴、无法控制加工质量,线型复杂、难以保证精度的难题。

(2)深化的生产设计,细化了各种余量,有效控制建造精度。

以前我厂对精度控制较粗放,对余量理解不到位,处理复杂分段只是简单在端部加放30 mm或50mm余量,在主板上加放每档0.5mm收缩量。至于不同类型的分段建造到底需要多少余量,不同板厚的主板焊接到底收缩多少,均无法测量与控制,故精度造船进展迟缓。

现今的生产设计细化区分了以下几种余量:

①装配余量:在相应阶段校核尺寸后,进行切割和坡口施工;

②加工余量:曲面加工后校核尺寸,并进行切割和坡口施工;

③装配补偿量:弥补相应阶段的精度误差,不进行切割,下料时即坡口施工;

④均匀焊接收缩量:根据不同板厚、不同结构加放;

⑤焊缝收缩补偿量:根据现场拼板工艺相应加放;

⑥割缝补偿量:在切割机上根据不同板厚、不同切割精度加放。

可见,工厂的有关部门正着手改进焊接工艺、控制收缩变形、合理加放割缝补偿,为提高施工质量、保证建造精度迈出了坚实一步。

(3)深化的生产设计,明确了搭载干扰的处理。这解决了工厂以往设计时对搭载干扰处理没有标准,造成合拢口构件参差不齐、断开不合理,造成搭载施工困难,屡有构件严重变形、搭载干扰批除重装的难题。

(4)深化的生产设计、细化焊接信息,给现场提供了直接的焊接指导。这解决了以往仅下发焊接规格表,增加施工人员思考时间,降低施工效率;增加错解几率,造成浪费或补焊的难题。

(5)深化的生产设计,细化了零件坡口信息,明确了施工阶段。

如今,工厂将每个零件每条边界上的坡口信息,在套料图中均详细标明,并要求外板下料时由数台切机直接坡口施工,内部构件下料后用半自动割刀坡口施工,明确了施工阶段,保证了坡口精度,为后续的焊接施工提供了有利条件。

从曲面分段外板上胎控制加工精度、细化建造余量控制建造精度,增加焊接信息提供直接指导、细化坡口信息明确施工阶段等方面的改变可以看出,深化生产设计对精度管理进行了强有力的推动。

3 结语

从我厂设计软件的更新换代,设计编码的继承创新,设计标准的整理推行等方面的实践和成效看,深化生产设计取得了阶段性成果,对设计/生产/管理各方面的改革进行了有力的推动。

需要注意的是,生产、管理的变革滞后于设计方式的改变,制约着生产设计的进一步深化,所以尚需加速推进生产、管理体制的变革,建立现代造船模式,为生产设计的进一步深化铺平道路。

[1]伍朝晖.关于长兴造船基地建立现代造船模式的一些思考[J].造船技术,2007(1):1-3.

[2]长航集团船舶重工总公司科技部.现代造船模式概论(设计篇)[S].2008.

[3]高介祜,郁照容.现代船舶工程[M].哈尔滨:哈尔滨工程大学出版社,1998.

[4]王世利,刘建峰,金烨,等.基于现代造船模式的船体零件编码研究和应用[J].上海造船.2006(4):44-47.

[5]刘雪梅.以成组技术为基础通过组立设计模式深化船体分道作业[J].造船技术2009(2):23-28.

[6]高介祜.深化生产设计是转换造船模式的基础和动力[J].造船技术,1995(12):10-13.

Transformation on shipbuilding mode by production design development

WU Jiong-dong LIQian JIChun-zheng

(JinLing Shipyard Design Co.,CSC,Nanjing 210015,China)

traditional shipbuilding;production design optimization;transformation on shipbuilding mode

By aiming at the deficient production design in traditional shipbuilding mode,combining the exploration of the production design in Jinglin shipyard,and innovating the design software and codes,a stage achievement in the production design deepening is obtained,the innovation on the design,production,management as well as the transformation on shipbuilding mode are promoted.

F406

B

1001-9855(2011)06-0071-05

2011-04-27;

2011-05-30

吴炅东(1970-),男,汉族,高级工程师,研究方向:船舶及海洋工程设计与制造。

李倩(1970-),男,汉族,工程师,研究方向:船舶总体及结构设计。

吉春正(1983-),男,汉族,工程师,硕士,研究方向:船舶海洋工程结构物设计。