用掠入射XAFS方法研究Ti/Ni/Ti纳米薄膜的界面结构

于海生 黄宇营 魏向军 姜政 王建强 顾颂琦 张硕 高星

(中国科学院上海应用物理研究所 上海 201204)

多层膜对入射的中子束具有全反射和Bragg衍射的双重功能[1],中子导管、中子超反射镜等中子衍射实验设备多用此类周期性结构的多层膜[2]。作为中子超反射镜光学元件中的重要材料组合,Ni/Ti多层膜得到极大的关注[3,4],相关研究包括基底与成膜质量的关系[5]、膜层生长过程中界面粗糙度和扩散的关系[6]等。多层膜膜层间的界面条件,在很大程度上决定了超反射镜的质量[7,8]。掠入射X射线吸收精细结构(GI-XAFS)法非常适合于表面、界面的结构研究,可获取一般表面探测法难以得到的深层交界面结构信息以及掠入射衍射法无法研究的稀释和无序体系[9],还可给出所选元素的键长、配位数和无序度等局域结构信息。表面敏感度与X射线的穿透深度密切相关,当X射线的入射角小于全反射临界角时,穿透样品表面的深度可达数纳米[10],入射光的穿透深度随掠入射角增加,改变掠入射角,就可实现一定范围内的深度分辨[11],适合研究层状体系,特别是多层膜体系,得到所选元素不同层内的信息。GI-XAFS应用范围广泛,如薄膜生长[12]、金属相的信息[13]、氧化过程[14]、超薄膜局域结构[15]等。

我们在上海光源(SSRF)XAFS线站建立了GI-XAFS实验方法,本文结合GI-XAFS和X射线反射(XRR)法研究不同厚度Ni层的Ti/Ni/Ti薄膜的界面结构。

1 上海光源掠入射XAFS实验装置

图1 掠入射XAFS装置的示意图和实物照Fig.1 Schematic diagram and a photo of the grazing incidence XAFS experimental set-up at SSRF.

上海光源 GI-XAFS实验装置主要由以下部分组成(图1a):Oxford 闭气路电离室及电子学设备,KOHZU多维样品台及其控制系统,Brucker axs XFlash 5040硅漂移探测器和双狭缝。样品台前后各有一个电离室,前电离室用于监测入射光强,后电离室用于监测(无样品时)反射X射线的强度,由此确定零度角的位置;硅漂移探测器的计数为 105/s时,其对Mn的Ka射线的能量分辨率达123 eV;双狭缝用于定义光斑大小并控制光的发散度使其达到准平行化。图1(b)为该掠入射装置实物照。

2 实验

如图2,用超高真空直流磁控溅射法在Si基底上制备了 Ni层厚度分别为 1、3 与 5 nm 的Ti/Ni/Ti/W薄膜,W为全反射层。为了叙述方便,以下用样品1(1 nm)、样品2(3 nm)、样品3(5 nm)代表Ni层厚度不同的样品。样品制备的本底真空度优于 1´10−4Pa。工作气体为 Ar气(99.99wt%),工作气压为0.1 Pa,溅射的工作模式是恒功率直流溅射,Ni和Ti的溅射功率分别为200 W和300 W。

图2 Ni/Ti薄膜样品的结构示意图Fig.2 Structure of the three Ni/Ti thin film samples.

样品中元素Ni的K边XAFS谱是在上海同步辐射装置 BL14W1线站上测量。实验采用 Si(111)聚焦光模式,SDD硅漂移固体探测器探测样品的荧光信号。样品1、2 与3的掠入射角都为0.3°。Ni 箔的 XAFS 谱采用透射法测量。XAFS数据用ifeffit(Newvil, 2001)软件处理。不同厚度薄膜样品反射率曲线在上海光源 BL14B线站测量,反射率曲线用REFS(Bede Scientific Incorporated, 2001)软件拟合。

3 结果与讨论

磁控溅射法制备的 Ni/Ti薄膜界面存在两种元素的相互扩散,故界面混合,会形成复杂的多相结构,可将其主要的成分假设为Ni和NixTi(1–x)的两相结构。对于样品1的Ni层,其主要成分可能只有一个NixTi(1–x)单相,体相Ni已消失(图3a)。样品3的Ni层界面主要成分可能由Ni和NixTi(1–x)两相组成,有明显的体相Ni存在,样品2的Ni层其界面结构及成分则介于两者之间。图 3(b)为样品 2、样品 3膜层结构示意图。反射率的测量和拟合可得到薄膜的成分、厚度、密度、粗糙度,可算出不同膜层的全反射临界角,还可辅助了解薄膜材料的膜层结构。表1为拟合反射率得到的薄膜Ni层与NiTi混合层的厚度,图4为反射率测量曲线与拟合曲线。由拟合计算,所得不同厚度样品的W层全反射临界角都约为0.49°,故掠入射角为0.3°时,入射X射线可穿透W以上的多层结构,在W层发生全反射。

图5为薄膜样品归一化的Ni K边的XANES谱,其中,边前弱吸收峰A为Ni的ls-3d跃迁;结构C是偶极允许的ls-4pz跃迁.而B与ls-4pz跃迁的衰减有关,同时它还反映配体到金属的电荷转移;结构D和E对应ls-4px,y跃迁,这些电子的跃迁行为依赖于Ni原子周围的配位环境。通过不同厚度的样品与Ni foil比较可知,结构E的变化很大,对于样品1,结构E几乎消失,而样品2和样品3 E峰强度变强,说明样品1与样品2、样品3的配位情况不同。采用与X射线反射率拟合计算时相同的结构模型,由样品1和Ni 箔吸收谱对样品2、样品3的近边进行线性拟合得出:样品 2,Ni-Ni体相占39.6%;样品3,Ni-Ni体相占60.7%。由此可算出样品2 NiTi相互扩散层厚度为2.1 nm,样品3 NiTi相互扩散层厚度为2.2 nm。通过反射率拟合得出样品2 NiTi相互扩散层厚度为1.87 nm,样品3 NiTi相互扩散层厚度为 2.31 nm,两种方法所采用的薄膜结构模型相同,但是两种方法对界面的敏感程度不同,反射率拟合得到的是电子密度的信息,而XAFS得到的结果包含元素信息,所以两种方法得出的结果会有所不同。随着薄膜厚度的增加,NiTi扩散层的厚度有所增加。Ni层厚度为5 nm时,NiTi扩散层的厚度为2 nm左右。

图3 样品1(a)和样品2、3(b)的膜层结构示意图Fig.3 Structure of the Ni/Ti thin film Sample 1 (a) and Samples 2 and 3 (b).

表1 反射率拟合得到的薄膜Ni层与NiTi混合层的厚度Table.1 Thickness of the Ni and NiTi layers by fitting the reflectivity

图4 Ti/Ni/Ti薄膜的反射率曲线拟合图Fig.4 The reflectivity curve of Ti/Ni/Ti thin film of different thicknesses.

图5 Ti/Ni/Ti薄膜样品归一化的Ni K边的XANES谱Fig.5 Normalized Ni K edge XANES spectrum of the Ti/Ni/Ti thin films of different thicknesses.

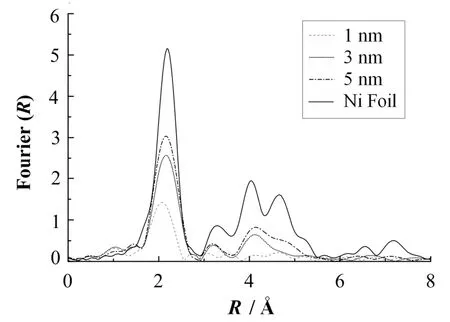

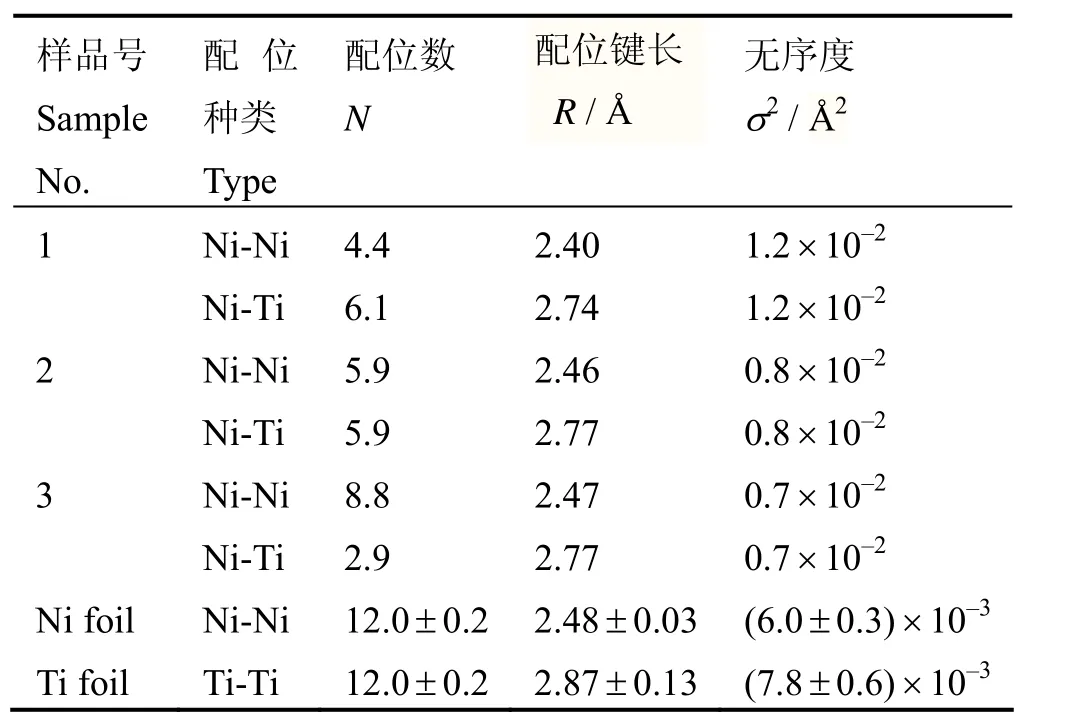

图6是不同厚度Ti/Ni/Ti薄膜样品与Ni foil的径向结构函数,从图中可以看出,对于样品 1,高壳层的配位峰几乎消失,而样品2和样品3高壳层配位峰与Ni箔更接近。从XAFS拟合结果得出,Ni箔的结构参数为:配位数N=12,键长R=2.48 Å,s2=6´10−3Å2,S02=0.801。对于不同厚度的样品,第一壳层包含Ni-Ti和Ni-Ni两种配位。拟合时相同样品的同一壳层所采用S02和ss相同。图7是不同厚度Ti/Ni/Ti薄膜材料的径向结构函数拟合图,表格2是拟合得到的不同厚度Ti/Ni/Ti薄膜的结构参数,拟合选取K的范围为3.1–10.5,R的范围是1.2–2.9。拟合误差:N 为±20%,R 为±5%。。样品 1的无序度为 1.2´10−2Å2;样品 2的无序度为8.0´10−3Å2;样品 3 的无序度为 7.0´10−3Å2,可见,Ni层厚度较小时,无序度较大。由表格2得出,样品1无序度较大,Ni-Ni配位和Ni-Ti配位的键长有所收缩。随着薄膜厚度的减小,Ni-Ti配位增加,Ni-Ni配位减少。

图6 Ti/Ni/Ti薄膜样品与Ni foil的径向结构函数Fig.6 RSFs of the Ti/Ni/Ti thin films of different thicknesses and Ni foil.

表2 不同厚度Ti/Ni/Ti薄膜的结构参数Table.2 Structural parameters of the Ti/Ni/Ti thin films of different thicknesses.

图7 Ti/Ni/Ti薄膜材料的径向结构函数拟合图Fig.7 Fitted RSFs of the Ti/Ni/Ti thin films of different thicknesses.

4 结论

利用在上海光源 BL14W1线站建立的掠入射XAFS(GI-XAFS)方法研究了直流磁控溅射方法生长在W/Si基底上Ni层厚度不同的Ti/Ni/Ti纳米薄膜的界面结构。结果表明,随着薄膜厚度的增加,Ti/Ni/Ti界面层间的相互扩散有所增加,Ni层厚度为5 nm时,Ti/Ni/Ti界面层间的扩散厚度为2 nm左右;Ni层厚度为1 nm时,由于无序度较大,Ni-Ni配位和Ni-Ti配位的键长有所收缩;随着薄膜Ni层厚度的减小,无序度逐渐增加,Ni-Ti配位增加,Ni-Ni配位减少。

致谢 作者十分感谢同济大学王占山实验室提供的样品和上海光源 XAFS组其他成员对本工作的帮助。

1 Rehm Christine, Agamalian Michael.Flux gain for next-generation neutron-scattering instruments resulting from improved supermirror performance [J].Appl Phys A,2002, 74: A1483–A1485

2 Senthil Kumar M, Böni P, Clemens D.Mechanical and structural properties of Ni/Ti multilayers and films: An application to neutron supermirrors.J Appl Phys, 1998,84:6940–6942

3 Nagata H.Nickel/vanadium and nickel/titanium multilayers for X-ray options.[J].J Appl Phys, 1990, 29(6):1215–1219

4 Vedpathak M, Basu S, Gokhale S, et al.Studies with Ni/Ti multilayer films using X-ray photoelectron spectroscopy and neutron reflectometry: Microscopic characterization of structure and chemical composition [J].Thin Solid Films, 1988, 335: 13–18

5 Krist T, Teichert A, Kov'acs-Mezei R, et al.Neutron supermirror development [M].New York: Springer, 2007:335–370

6 Ay M, Schanzer C, Wolff M, et al.New interface solution for Ni/Ti multilayers [J].Nucl Instr and Meth A, 2006,562(1):389–392

7 Maaza M.Improvement of neutron reflectivity of Ni/Ti multilayers by hydrogenation of titanium layers [J].J Appl Cryst, 1992, 25:789–796

8 Harper P G, Ramchurn S K.Multilayer theory of X-ray reflection [J].Applied Optics, 1987 , 26(4):713–718

9 Heald S M.EXAFS at grazing incidence: Data collection and analysis.Rev Sci Instrum [J], 1992, 63(1) : 873–878

10 Parratt L G.Surface studies of Solids by Total X-rays [J].Phys Rev, 1954, 95: 359–369

11 Denecke M A, Rothe J, Dardenne K, et al.Grazing incidence (GI) XAFS measurements of Hf(IV) and U(VI)sorption onto mineral surfaces [J].Phys Chem Chem Phys,2003, 5: 939–946

12 LÜtzenkirchen-Hecht D, Frahm R. Structural investigations of sputter deposited thin films: reflection mode EXAFS, specular and non specular X-ray scattering[J].Physica B, 2000, 283: 108–113

13 Heald S M, Chen H, Tranquada J M.Glancing-angle extended X-ray-absorption fine structure and reflectivity studies of interfacial regions [J].Phys Rev B, 1988, 38:1016–1026

14 Fisher A, Cohen G, Shevchik N J.EXAFS investigation of oxidation processes in metallic Cu [J].J Phys F, 1980, 10 :L139–L142

15 Xie Zhi, Kojima Isao, Wei Shiqiang.Local structures of Pt thin films studied by grazing incidence fluorescence XAFS [J].Physica Scripta, 2005, T115 : 784-786