国外太阳能电池铸锭及切片设备概况

李震

(中国电子科技集团公司第四十五研究所,北京 101601)

光伏业已经成为21世纪乃至更长的时间内最具发展潜力的新兴产业之一,无论在技术研发、产业化还是市场应用方面都取得了重大进展。在全球光伏产业强劲推动下,2010年中国太阳能电池的产量大概在世界占50%,全球前10家太阳能电池厂商中,中国大陆占了4家。2010年,全球硅片产量达到19 GW,中国产量达到11 GW,约占58%。2010年,全球多晶硅产量近16万吨,中国大陆产量约为4.5万吨,约占全球的28%左右。在光伏专用设备方面,去年的销售额超过了30亿元。中国大陆的光伏产业已经成为一个从业人员数十万、经济规模千亿元级的大产业。

近几年全球的太阳能发展,每年都在以30%、40%,甚至于超过50%的速度在增长。中国目前在太阳能电池组件方面,发展的速度很快。在其6年到8年的时间,已成为全球最大的生产国和供应商。

日前,财政部、科技部和国家能源局联合下发《关于做好2011年金太阳示范工作的通知》,中央财政将继续补贴金太阳示范工程,其中,采用晶体硅组件的示范专案补助标准为9元/W,采用非晶硅薄膜组件的为8元/W。

根据财政部等部门的计划,2011及2012年两年中,中国将进一步扩大金太阳示范工程范围,力争2012年以后每年国内光伏应用规模不低于1000 MW,形成持续稳定、不断扩大的光伏发电应用市场。

1 国内设备市场

据美国Solarbuzz的调查,预计太阳能电池制造设备2011年的市场规模将比上年增长41%,达到152亿美元。太阳能电池制造设备的市场规模在2011年第一季度一度达37亿美元,创历史最高水平。虽然到2011年第二季度,市场规模仍将继续扩大,但在此峰值之后,市场规模将开始缩小。

设备投资将骤减的原因在于欧洲削减补贴。预计2011年太阳能电池市场将比上年只增长12%。受此影响,2011年下半年,太阳能电池厂商将开始重新审视产能扩大计划。由于从制造设备订货到供货需要3~6个月,因此要到2012年才会真正影响到制造设备。

光伏行业的大发展引发了市场对硅片、晶硅以及元件生产设备的需求。同时,在光伏行业进入新洗牌期之际,很多企业面临更大的挑战,即尽可能地降低生产成本成为企业寻求生存的关键。

2010年我国晶硅太阳能设备大幅度增长,13家主要太阳能电池设备制造商太阳能设备销售收入达到36.8亿元,比2009年增长了82.1%。其中,太阳能级晶硅生长设备销售收入23.2亿元,比上年增长93.3%,占太阳能电池设备销售收入的63.0%。太阳能级晶硅生长设备(包括单晶生长炉和多晶铸锭炉)是主要驱动力之一。2010年晶硅太阳能电池芯片制造设备增长30.5%,达到10.4亿元,占太阳能电池设备销售收入的28.3%。

中国已经成为太阳能电池组件的全球第一大生产国。按照每年30%到40%的增长,每年需要新增单晶炉3000台左右,才能满足市场需求。

通常,单晶硅炉的主体部分使用寿命约在3到5年,光伏行业近几年快速发展,未来几年将会涌现大批光伏设备更新的需求。

2 多晶硅制作工艺流程

多晶硅是由硅纯度较低的冶金级硅提炼而来,由于各多晶硅生产工厂所用主辅原料不尽相同,因此生产工艺技术不同;进而对应的多晶硅产品技术经济指标、产品质量指标、用途、产品检测方法、过程安全等方面也存在差异,各有技术特点和技术秘密,总的来说,目前国际上多晶硅生产主要的传统工艺有:改良西门子法、硅烷法和流化床法。改良西门子法是目前主流的生产方法,采用此方法生产的多晶硅约占多晶硅全球总产量的85%。但这种提炼技术的核心工艺仅仅掌握在美、德、日等7家主要硅料厂商手中。这些公司的产品占全球多晶硅总产量的90%,它们形成的企业联盟实行技术封锁,严禁技术转让。短期内产业化技术垄断封锁的局面不会改变。

在未来15~20年内,采用改良西门子法工艺投产多晶硅的资金将超过1000亿美元,太阳能级多晶硅的生产仍将以改良西门子法为主,改良西门子法依然是目前生产多晶硅最为成熟、可靠、投产速度快的工艺,与其他类型的生产工艺处于长期的竞争状态,很难相互取代。尤其对于中国的企业,由于技术来源的局限性,选择改良西门子法仍然是最现实的作法。

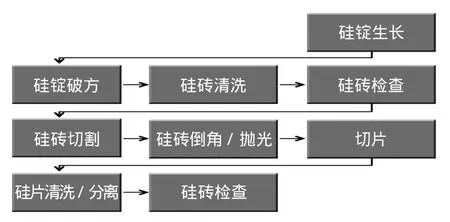

如图1所示,多晶硅片生产线包括铸锭、拉晶、硅砖裁切、倒角、磨边、抛光、切片、清洗和检测多道工艺,为了使太阳能电池能够最终在取决于每瓦成本的能源供应市场上具有竞争力,光伏价值链中每个生产步骤的总体拥有成本都至关重要。晶体硅片的生产也不例外:处理一片硅片的总体拥有成本是降低其总体成本的主要动力。

图1 晶体硅太阳能光伏硅片切割工艺

3 多晶硅铸锭生长设备

多晶硅铸锭炉是多晶硅制造的关键设备之一。位于美国新罕布什尔州莫瑞麦克市的GT Solar International公司,是一家全球领先的光伏行业多晶硅生产技术、多晶炉系统及相关光伏制造服务供应商,服务于太阳能、LED和其他专业市场。该公司上一个财年的收入约为5.44亿美元,其中61%来自中国大陆。

GTSolar公司今年年初首次推出商业化的最新一代多晶硅铸锭生长系统DSSTM650(图2所示),这是其面向太阳能光伏行业领先的多晶硅铸锭生长系统的最新产品。DSS650可生产质量超过625 kg的铸锭。并提供客户期望的生产效率和可靠性,在保证高质量晶体及大批量铸锭生产的同时,缩短周期,改良流程,使生产效率相对于DSS450提高了44%。

新系统延续了GT Solar以往的成功经验,帮助客户从他们的设备中获得更大价值。客户可以对其现有熔炉的上一代DSS进行升级,以实现与DSS650一样的高产能与高性能。与先前的款式相比,DSS650可以实现更高的产量,并且可以降低耗材成本。DSS650生产的更大尺寸的铸锭还可以改善下游切片业务。

图2 GT Solar DSS650TM系统

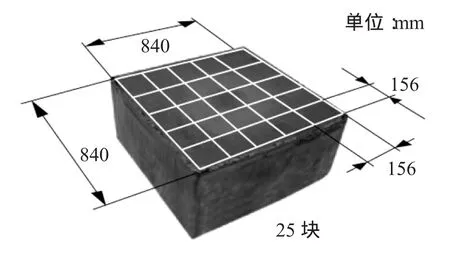

DSS650还融合了其专有的热区技术的新变化,这些变化可以改进铸锭生长过程中的系统性能和控制,并优化在大批量光伏生产环境中生产更大型铸锭所需的新工艺配方。如图3所示,84 cm×84 cm的晶锭可以分切成25块156mm×156mm的方柱,显著降低了硅片的总体拥有成本。

图3 每个晶锭可分切达25块156mm×156mm的方柱

GT-DSS650的特点

•底部装料舱室:令操作更加简单安全

•标准化夹层模块可确保安装方便快捷

•生产高效电池片的材料

•产能:Equivalent to> 9 MW with 156mmcells@16.5%Efficiency

•硅锭尺寸:84 cm×84 cm

•硅锭重量:>625 kg

•批量铸锭成品率:≥70%

•铸锭周期:74 h

•>2500台系统的生产经验,确保无故障的生产通道

•最低设备占用成本(COO)

作为多晶炉技术领域的企业,GT Solar在全球范围内已经安装了超过2200套DSS系统,为大批量生产和更低的拥有成本创造了途径。

位于德国Wettenberg的硅晶体生长设备及高温真空设备制造商PVA TePla AG,2011年6月正式推出了其最新研发并具备更大加料量的第五代多晶硅铸锭设备(G5)。该新型产品被命名为Multi Crystallizer VGF732Si HC。

Multi Crystallizer是一种采用定向凝固法(基于垂直梯度定向凝固的生产工艺)制备多晶硅锭的设备,由该设备生产的硅铸锭被进一步加工生产后,用于制取光伏产业所必需的多晶硅片。

新型Multi Crystallizer VGF732Si HC设备(见图4),通过使用较高 G5的坩埚(G5:坩埚高度480~520mm;旧标准:420mm)从而得以实现最大560 kg的高装料量。

该型设备具备独特的热场温控系统,通过热区卓越的温度均匀性,使得铸锭及外表面都可以实现柱状凝固,为理想的高铸锭工艺创造了完美的条件,本机生产的高铸锭具备与之前由420mm坩埚制备的硅锭相同的晶体质量水平。从该硅锭中生产出的硅片电池效率较行业标准平均高出0.4个百分点,并且硅锭良品率达到了75%(硅锭可用质量相对于硅锭总质量)。

图4 MultiCrystallizer VGF732Si HC多晶硅铸锭系统

通过较高的装料量,可在480mm坩埚内得到最佳高度250mm的硅块,该有效高度值意味着硅片切割的最高利用率,并且由此为客户带来经济效益的显著提高。

此外鉴于MultiCrystallizer VGF732Si HC设备的独立加热和冷却方式,该设备同样特别适用于准单晶制备工艺。晶体生长工艺中稳定的结晶面可避免故障的发生,并且有助于获得最佳的准单晶结构。

总部位于德国布劳博伊伦的centrotherm photovoltaics AG公司是全球光伏技术和设备主要供应商之一,centrotherm SiTec多晶硅锭炉(见图5)是光伏硅锭和硅片设施的关键设备。在熔化多晶硅块后,通过垂直凝固熔化在石英坩埚中的硅,在炉体内生成多晶硅锭。该工艺由加热、熔化、增长、退火和冷却阶段构成。工艺温度最高至1600℃,工艺压力为2~60×103Pa。

炉体由基座支承的不锈钢真空室内的石墨热区组成,热区内含有3个独立的热组件:侧边电阻加热器、底部电阻加热器和底部冷却单元。热区采用模块化结构设计,非常适用于第五代硅锭和450 kg底料。

系统集水冷、氩气冲洗、真空泵、供电、温度监控和全自动工艺控制系统于一身。为装载和卸载装料坩埚,基座安装了带有集成工具的电子机械式打开和关闭装置。

在多晶硅铸锭炉内,多晶硅块最初在1450℃以上的石英坩埚炉中融化。融化后通过定向凝固将硅料转变为多晶硅硅锭。多晶硅硅锭经过切割变为晶砖和硅片之后,便可用于制作太阳能电池片和组件。

图5 centrotherm SiTec多晶硅锭炉

centrotherm photovoltaics AG公司2011年7月为拓宽太阳能产业链而推出的用于集成一体化工厂的又一关键设备-用金刚石线切割技术开发的新一代晶锭开方设备和晶锭去头尾设备(见图6),该晶锭开方设备具有年加工4400晶锭的生产能力,相当于年加工110000晶柱的生产能力。具有高产率、高产品质量、降低运营成本的优势。

图6 centrotherm SiTec公司的晶锭开方设备

4 硅片切割设备

应用材料公司的精确硅片切割系统能完成一系列的工作,包括切方、切头和切割超薄的硅片。该系统能够提高硅材料的利用率、以更快的速度把硅材料切割成厚度约等于一根头发的超薄硅片,从而大大降低硅材料的消耗量。

4.1 精确硅片切方系统

应用材料公司HCT Diamond切方系统拥有附着研磨剂钻石切割线技术,最多能够降低硅锭切方成本达30%。这个新系统的切割速度是传统PWS切方系统的2.8倍,同样的占地面积和产能情况下实现的产量是原来的2.5倍。同时,运营维护和维修成本减半,每个硅块的处理能耗减少50%,从而降低了30%的拥有成本。切割工艺中由于避免了使用研磨浆料,生产环境变得更加整洁,操作更加简单,无需碳化硅/聚乙二醇的管理和处置。

HCT切方机能够切方单晶硅锭和多晶硅锭,生产率最高达到每年80 MW并且锯缝损失更低(0.30~0.35μm切割线)。该系统可升级为使用钻石切割线和厚结构化切割线。

图7为HCT切方系统,它将多晶硅铸锭切割成长方体硅块,或者把单晶硅锭切割成类似长方体的硅块。切割表面具有卓越的质量,无需额外的研磨抛光。该系统具有杰出的负荷能力,能够处理一整块多晶硅铸锭或者16~25个单晶硅锭,这是实现其运行经济性的关键。

图7 HCT Diamond切方机

4.2 HCT切头系统

Applied HCT裁切机可在高载荷容量下切割晶体硅锭的顶部和底部。它可提供与Applied HCT切方机相同的低锯缝损失、高生产量和高可靠性。

图8是HCT切头系统,用于去除单晶硅锭和多晶硅锭的头尾。每个HCT切头系统都具有高荷载的9个切割点,每个能处理的荷载长度达到2000mm。

图8 Applied HCT裁切机

4.3 HCT B5线锯

应用材料公司的线锯系统能够将单晶硅和多晶硅材料切割成超薄的硅片,同时降低截口损失。硅片切割工艺始于由单晶硅或多晶硅材料制成的实心硅锭。线锯将硅锭裁成方块,然后再切割成很薄的硅片。这些晶体硅片就被用作制造光伏电池的衬底。如今的线锯切割大多数是通过多线切割技术(MWS)实现的。

目前原材料费用占晶体硅太阳能电池总体成本相当大的一部分,因此线锯技术对于降低每瓦成本并让太阳能光伏价格与传统电力能源持平来说至关重要。

Applied HCT B5硅片切割系统(图9所示)可将单晶硅块和多晶硅块切割为超薄硅片。该系统可提供业内较佳的加工成品率以及业内较高的生产率,是先进的切割线技术经过验证的平台。

图9 Applied HCT B5线锯切割系统

超细切割线直径是减少锯缝损失的关键。经过验证的B5系统利用Applied HCT的系统工程方法,使用超细切割线技术,以实现最优性能为其设计宗旨,提供高成品率和业内领先的生产率。已有500多个系统应用超细切割线技术并投入生产,B5是无可争议的领先者,将超细切割线技术应用到大规模硅片生产领域。

线锯的核心部分是缠绕在导轮上、直径为110~140μm的单根切割钢线。这种导轮开槽精细且槽距均匀,形成平行切割线的水平网状结构或网(见图10)。强大的驱动力使整张网在相对高速(每秒10~20 m)下运行。浆料,一种由耐磨粒子加冷却液制成的悬浮液,通过喷嘴输送到运动中的切割线上。切割线将浆料传送到切割区。将要切割的硅锭被固定在切割台上并且与切割头逆向垂直运动。这一动作将硅锭推过切割线网,同时产生大量的硅块或硅片。在使用浆料的多线锯切割系统中,切割运动基本上是一种快速的三体磨损过程,其特点在于使用了一种基于滚动及压入的切割机制。

多线切割系统在进行硅片切割时的总体拥有成本取决于4个关键因素(按照重要性递减顺序):多晶硅的市场价格、硅片成品率、切割耗材的成本以及生产率。

图10 多线锯系统示意图,硅锭被推过切割线网

提高成品率可以在降低硅片切割成本方面带来极大的改进,而对于原材料成本来说,能做的事情并不多或者根本没有办法。硅片成品率,即每单位原材料所制成硅片的可用面积,受两大因素的影响:切割过程中原材料的损耗(“锯末”或锯缝损失)以及切割过程中产生的未达标硅片。硅原料的利用率可通过减少锯缝损失或在保证切割质量的同时降低硅片厚度来加以提高。硅片的厚度由导轮的槽距决定,而锯缝损失取决于钢线直径与磨料颗粒的大小。在过去10年中,光伏硅片的厚度已经从330μm减少到如今常见的180μm,而且未来这一趋势还会继续。线锯切割系统的切割线直径最初在180~160μm之间,如今已经缩小到常见的130~100μm之间。

硅片切割工艺的目标在于提高产量同时保证一流的成品率。产量即指定时间内所生产出的硅片数量,主要取决于以下几个因素:

(1)切割台速度(或进料速度):指固定待切割硅锭的切割台通过运动中切割线网的速度。硅锭通过切割线网开始接受切割时,切割线和硅原料之间的压力会逐渐增加。两者之间的研磨浆料通过一种被称为“滚动与压入”的研磨机制开始切开硅原料。在压力增加与原料开始移除之间的延迟会导致切割线网出现弯曲。一旦原料移除速度和切割台下移速度匹配,切割就达到了运动平衡。在指定的切割台速度和载荷下,这种平衡很大程度上取决于切割线速度、浆料切割能力以及切割线张力。

(2)载荷:指每次运行的总切割面积,即硅片面积乘以硅块数量然后再乘以每个硅块能生产的硅片数量。每个硅块可生产的硅片数量由硅块/硅锭的长度除以导轮的槽距所得数值决定。

(3)钢线直径:较小的钢线直径意味着更低的锯缝损失。然而,钢线直径较小的切割线容易断裂,而且在切割过程中会受到更多的磨损。这种钢线直径的变化会增加切割线断裂的风险并影响硅片质量。优化切割线损耗的方法包括在切割线磨损和断裂风险之间找到最佳平衡点:一种能承受更多切割线磨损的系统虽然可以减少切割线的用量,但是却面临着更为频繁的切割线断裂风险。在特定应用中(载荷、硅片厚度等),切割台速度(进料速度)与切割线速度之比越高(VT/Vw),则切割线磨损就越快。

(4)可维护性或切换时间:——在两次切割运行过程中,线锯被服务的速度越快,包括更换切割线和浆料,则整体生产率越高。

5 结 语

利用太阳能光伏发电技术、为人类创造洁净的可再生能源是未来的大趋势,并且随着全球能源的日益紧缺,太阳能产业必将迎来新一轮的发展高潮,这也将使光伏设备发展在未来一段时期内被看好。此外,中国不断出台扶持太阳能产业发展政策,必将进一步刺激对太阳能光伏设备的需求。

[1]环球光伏网.SEMI光伏与德国机械设备联合发布《全球光伏设备市场统计季度报告》[BD/OL].http://www.globepv.com/guojixinwen/3605.html,2011-06-10/2011-6-21.

[2]PVATePlaAG.Multi CrystallizerVGF732SiHC[BD/OL].http://solar.ofweek.com/2011-06/ART-260003-8110-28471089.html,2011-6-16/2011-7-12.

[3]Applied Materials.Wafer Slicing Technology-For Solar Photovoltaic Cells[BD/OL].http://www.appliedmaterials.com/sites/default/files/Wafering_Backgrounder_0.pdf/,2011-3-15/2011-06-0520:14.

[4]Henry Chou,Jeff Nestel-Patt.多晶硅锭尺寸并非越大越好[J].半导体制造,2010(5):24-27.

[5]Centrotherm SiTec.Multi-crystalline ingotfurnace[BD/OL],http://www.centrotherm.de/2011-2-21/2011-7-13.