基于MATLAB/Simulink转速闭环直流调速控制系统的仿真研究

钮王杰,张斌超,刘春艳

(1.运城学院机电工程系,山西运城 044000;2.阳城国际发电有限责任公司,山西晋城 048102)

直流调速系统具有调速范围广、精度高、动态性能好和易于控制等优点,所以长期以来,它一直占据垄断地位,在许多工业部门,如轧钢、矿山采掘、纺织、造纸等需要高性能调速的场合得到广泛的应用。从控制技术的角度来看,直流调速系统又是近年迅速发展的交流调速系统的基础,因而研究直流调速系统有非常重要的应用价值。MATLAB软件以其方便,快捷,高效等优点而被广泛的应用于各个领域的研究,其中Simulink平台,更是以其丰富的模块库,为各种仿真和计算提供了极大的便利[1-2]。本文以转速闭环调速系统为控制对象,采用MATLAB/Simulink平台建立系统的仿真模型,通过改变额定转速值和放大倍数的大小,来分析不同参数下直流系统的转速和转矩响应过程。

1 转速闭环调速系统的工作原理

图1 转速闭环调速系统

转速闭环调速系统的调节量是转速,所以闭环系统是在电动机轴上安装一台测速发电机TG,从而引出与转速成正比的负反馈电压Un,Un与转速给定电压比较后,得到偏差电压ΔUn,经放大器A放大后产生触发器GT的控制电压Uct,用以控制电动机的转速。这就组成了转速反馈控制的调速系统,其原理框图见图1。

系统中各环节的稳态输入输出关系如下:电压比较环节的输出为

放大器的输出为

其中,Kp为放大器的电压放大系数。

晶闸管整流器及触发装置的输出为

其中,Ks为晶闸管整流器及触发装置的电压放大系数。

晶闸管-电动机系统(V-M系统)开环机械特性为

Application of big bolting combined with anti slide pile in bedding slope support SHU Hai-ming YU Bang-jiang(88)

其中,Ce为电动机额定励磁下的电动势转速比,V·min/r;R-电枢电阻;Id为电动机电枢瞬时电流;n为转速。

转速检测环节为

其中,α2为反馈电位器分压比;Cetg为测速发电机额定磁通下的电动势转速比V·min/r;α为转速反馈系数,α = α2Cetg。

直流电动机有两个独立的电路:一个是电枢回路,另一个是励磁回路。直流电动机各物理量间的基本关系式如下:

其中,U,Id为电动机电枢瞬时电压、电流;IdL为负载电流;R为电枢电阻;L为电枢电感;Te为电磁转矩;Km为转矩常量;TL为负载转矩;Cm为电动机额定励磁下的转矩电流比N·m/A。

其中,Ce为电动机额定励磁下的电动势转速比,JG为转速惯量,

其中,GD2为电力拖动运动部分折算到电动机轴上的飞轮惯量。

2 转速闭环系统的数学模型

根据图1各环节的稳态输入输出关系,可画出转速负闭环调速系统的控制结构图,如图2所示。

图2 转速负反馈单闭环调速系统稳态结构图

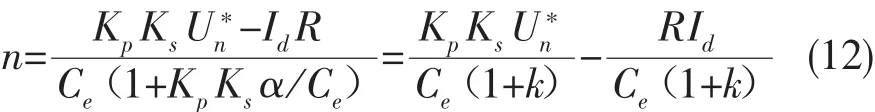

图2中各方块的符号代表该环节的放大系数,也称传递函数。由以上各关系式中消去中间变量,得到系统的静特性方程式为

其中,K为闭环系统的开环放大系数,K=KpKsα/Ce。

电动机转速降为

该系统在电动机负载增加时,转速将下降,转速反馈Un减小,而转速的偏差ΔUn将增大,见(1)式。同时放大器输出Uct增加,并经移相触发器使整流器输出电压Ud增加,电枢电流Id增加,从而使电动机电磁转矩增加,转速也随之升高,补偿了负载增加造成的转速降。

从稳态特性方程可以看到,如果适当增加放大器的放大倍数Kp,电动机的转速降Δn将减少,电动机将有更硬的机械特性,也就是说,在负载变化时,电动机的转速变化将减少,电动机有更好的保持速度稳定的性能。如果放大倍数过大,也可能造成系统运行的不稳定。

图3 转速负反馈有静差直流调速系统仿真模型

3 仿真分析

根据直流调速系统的组成,建立其Simulink仿真模型如图3所示。设置仿真时间为1.5 s,电动机空载起动,起动 0.5 s后加额定负载 TL=171.4 N·m 。

直流电机的参数为如下[3-6]:

电枢电阻 Ra- 0.21 Ω;电枢电感 Ld- 0.00021 H;励磁电感 Rf-0 H;励磁电阻 Rf-146.7 Ω;磁场与电枢互感 Laf-0.84 H;转动惯量 J-0.57kg m2。

由仿真响应曲线图4~7可以看出,在全电压直接起动情况下,起动转矩最大,在0.25 s左右起动转矩下降为零 (空载起动),起动过程结束,这时电动机转速上升到最高值。在起动0.5 s后加额定负载,电动机的转速下降,转矩增加,并随着时间的推移,转矩和转速响应均趋于稳态值。由图4、图5可以看出,当额定转速U*n=10时,放大倍数KP由10变为200时,系统在启动结束后,稳态转速提高,即稳态转速降减少,转速、转矩达到平稳值的时间变短,而且过度过程平稳,系统响应较好。由图6、图7可以看出,当转速降为额定转速一半即时,放大倍数KP由10变为200时,系统在启动结束后,系统的稳态转速提高即稳态转速降减少,转速、转矩达到平稳值的时间变长,而且响应过程振荡强烈,过度时间长,但转速还是稳定的,这是转速闭环调速系统中所用晶闸管整流器控制输出电压只能在0-Udmax范围内变化,尽管放大倍数很高,转速还没有出现严重的不稳定现象。

图4 =10,KP=10时转速、转矩响应曲线

图5 =10,KP=200时转速、转矩响应曲线

图6 =10,KP=10时转速、转矩响应曲线

图7 =10,KP=200时转速、转矩响应曲线

4 结论

本文以MATLAB/SIMULINK为平台,建立转速闭环直流调速系统的仿真模型,通过改变额定转速和放大倍数两个参数,来观察不同参数下系统转速、转矩响应过程。仿真结果表明:在不同的额定转速和放大系数的作用下,转矩和转速响应过程快速性、平稳性及稳态性能都比较好,系统的参数设计满足要求。

[1]陈伯时.电力拖动自动控制系统[M].北京:机械工业出版社,2004.

[2]姚建红,戴琳,厉立国.基于Matlab/Simulink的双闭环直流系统的设计[J].佳木斯大学学报,2006,24(4):521-523.

[3]刘晓梅,李洪友.应用IGBT的直流调速系统的设计与研究[J].组合机床与自动化加工技术,2 006,6(3):64-66.

[4]徐月华,汪仁煌.Matlab在直流调速设计中的应用 [J].微计算机信息,2003,19(8):32-33.

[5]万里光.基于Matlab的双闭环直流电机调速系统的仿真[J].船电技术控制计术,2011,31(2):30-32.

[6]洪乃刚.电力电子、电机控制系统的建模与仿真[M].北京:机械工业出版社,2010.

- 山西大同大学学报(自然科学版)的其它文章

- 复发性自然流产患者血清RLX-2,TIMP-1,TIMP-2的表达及其临床诊断价值