热柱复合毛细芯的成形工艺及其优化*

陶素连 汤勇

(1.华南理工大学机械与汽车工程学院∥表面功能结构先进制造广东普通高校重点实验室,广东广州510640; 2.广东水利电力职业技术学院机械系,广东广州510635)

大功率电子元件及激光二极管能产生超过100W/cm2的高热流密度,半导体激光器的热流密度已达到1000W/cm2[1].目前普通的微沟槽热管的热流密度仅可以达到50W/cm2,远不能满足电子芯片的散热需求,况且很多场合受电子元器件体积的限制,微热管需弯曲后才能安装,而弯曲之后的热管性能大大降低[2].热柱粗而短且具有较好的传热性能,因而可以适应高热流密度的电子元器件狭窄空间的限制[3].热管的毛细芯结构决定了其传热性能[4],高性能毛细芯应具备大毛细力及高渗透率.毛细芯的有效毛细孔径、孔隙度对毛细芯的性能起着决定性作用.毛细芯的毛细力和渗透率在一定程度上互相矛盾:有效毛细孔径越小,毛细力越大,孔隙度越小,渗透率越低,渗透性能越差;反之则毛细力越小,孔隙度越大,渗透性能越好.热管的毛细芯主要有4种结构:沟槽、烧结、丝网和纤维.由文献[5]中可知沟槽毛细芯具有很高的渗透率,但其毛细力很小;烧结毛细芯具有很大的毛细力,但其渗透率很低;丝网毛细芯和纤维毛细芯则介于两者之间.热柱的毛细芯结构直接决定其传热性能,因此热柱毛细芯结构的设计和制造是影响热柱传热性能至关重要的环节.单一结构毛细芯热柱的传热能力有限,如果能将其中的两种毛细芯结构组合在一起(称为复合毛细芯),则其渗透率和毛细力都能得到保证,传热性能将得到大大提高,能够满足高性能电子元器件的散热需求.复合毛细芯的制造具有广阔的市场前景和较高的经济价值.

目前国内外关于毛细芯的研究主要集中于理论模型,实验研究,关于其制造机理的研究主要集中于单一结构毛细芯.Lin等[6]开发了一种高性能微热管以冷却高热流电子器件,其吸液芯结构是在折叠式铜片翅上利用电火花技术加工出具有完全或部分敞开式沟槽的毛细流动通道.Chien等[7]研究了一种圆盘形状的微热管(MHP),在铝质圆盘上放射状地加工20道深0.4 mm、宽0.35 mm的长方形微槽道.目前制造沟槽毛细芯结构主要是应用电火花、微刻蚀及微加工等方法,加工设备极其昂贵,加工系统复杂,实验成本极高,而且都是针对单一毛细芯的研究,对于复合毛细芯的制造报道极少.文中针对目前热管毛细芯加工成本偏高及散热功率偏低等问题,提出了一种新型的复合毛细芯结构及其成形方法,并探讨了毛细芯的成形特征、条件和表面形貌,以及加工参数对毛细芯结构的影响.

1 热柱复合毛细芯的设计

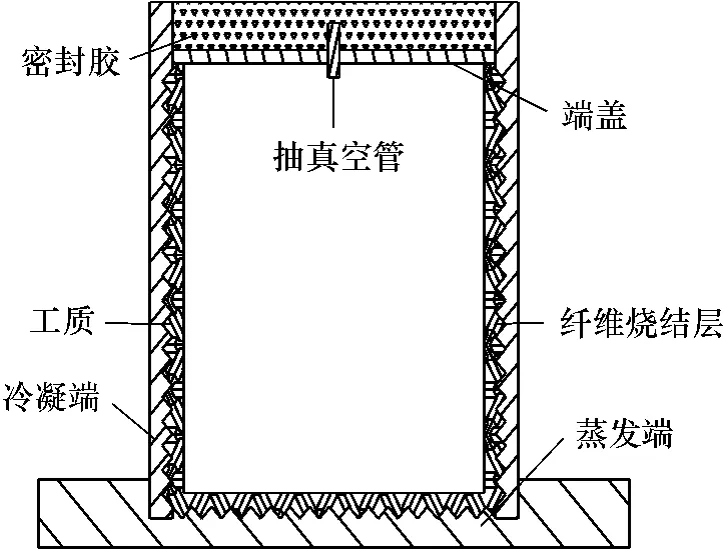

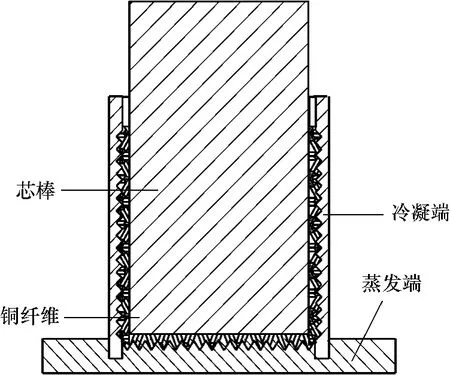

图1为热柱的结构图,热柱由蒸发端、冷凝端、纤维烧结层、密封盖、工质及抽真空管组成.热柱传热性能的好坏很大程度上取决于其毛细芯结构,而热柱毛细芯的结构主要体现在蒸发端和冷凝端.粗糙表面可以提高强化沸腾性能[8].因此,增大蒸发端和冷凝端的粗糙度能提高毛细芯的毛细力.文献[9]中采用犁切法在铜管内加工出具有粗糙形貌特征的微沟槽结构,用于沟槽式微热管,增强了沟槽的毛细力,所形成的热管传热性能很好;Wang等[10]在沟槽表面覆盖一层细孔结构来强化沟槽的传热.铜纤维具有优良的导热性及良好的烧结性,在微电子领域已经得到了广泛应用.在热柱蒸发端及冷凝端表面烧结一层铜纤维可以大大提高热柱的毛细力及渗透率.

图1 热柱结构示意图Fig.1 Structure diagram of heat column

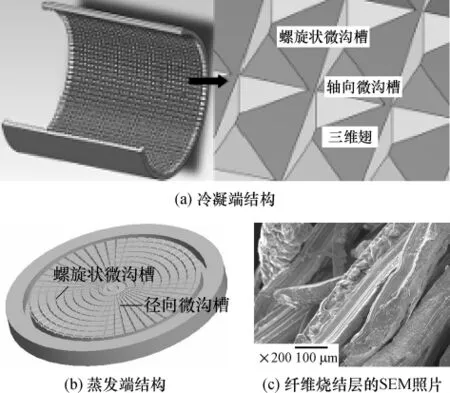

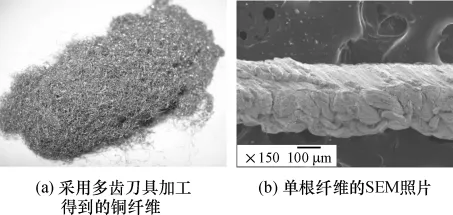

本热柱冷凝端的主要作用是保证蒸汽的冷凝和冷凝液的充分回流,其结构如图2(a)所示.微通道翅化冷凝结构表面采用相互交错的沟槽翅结构,由微沟槽、凸缘和间歇微翅组成,汽、液两相流可在相互交错的微通道内流动,微沟槽周边的翅结构有利于成核、对流.蒸发端既要具有强化沸腾作用,又要保证冷凝液体回流,故采用犁切-挤压方法加工出相互正交的微沟槽,犁切-挤压后的微沟槽表面形貌粗糙,形成了大量的微通孔,促进了强化沸腾作用.微结构由螺旋状微沟槽和径向微沟槽组成,形成了空间三维翅,可促进核态沸腾,如图2(b)所示.将加工好的蒸发端和冷凝端清洗吹干后焊接成一个整体,再在其沟槽上烧结一层铜纤维.金属纤维表面的粗糙特性有利于提高金属纤维与基体的粘合强度.一般而言,金属纤维表面越粗糙,与基体的结合力就越大,复合材料的性能也越好.烧结层所用的为采用多齿刀具加工的铜纤维,此方法加工的铜纤维具有粗糙的表面形貌[11],有利于纤维和沟槽的热柱管壁的结合.纤维烧结层的扫描电镜(SEM)照片如图2(c)所示.

图2 热柱毛细芯结构Fig.2 Capillary wick structure of heat column

2 实验部分

2.1 微沟槽成形

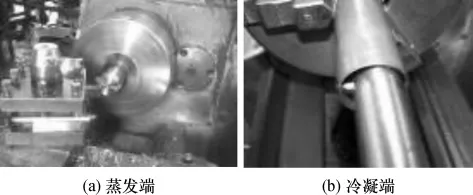

实验在车床C6132A1上进行,蒸发端材料为φ40mm的紫铜棒,刀具材料为高速钢(W18Cr4V).蒸发端毛细芯沟槽结构的加工分两次成形:第一次成形时工件装在车床卡盘上,主轴回转带动铜棒作旋转运动,调整好车床的进给量,成形刀具采用径向自动进给,在铜棒表面加工出一系列的螺旋状微沟槽,如图3(a)所示;第二次成形时工件固定不动,成形刀具作环状自动进给,加工出与螺旋状微沟槽垂直的径向微沟槽,形成三维空间翅.冷凝端毛细芯沟槽的加工同样分两次成形,为减少加工过程中紫铜管的变形,在紫铜管外套一个模具,紫铜管装在车床卡盘上.第一次成形时主轴回转带动铜管作旋转运动,调整好车床的自动进给量,成形刀具作轴向自动进给,在铜管内表面加工出一系列的螺旋状微沟槽,如图3(b)所示;第二次成形时铜管固定不动,成形刀具作环状进给,在第一次成形的基础上加工出与螺旋状微沟槽垂直的轴向微沟槽,形成多维多尺度翅结构.

图3 热柱毛细芯微沟槽加工示意图Fig.3 Schematic diagrams of processing of microgrooves in capillary wick of heat column

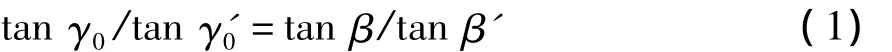

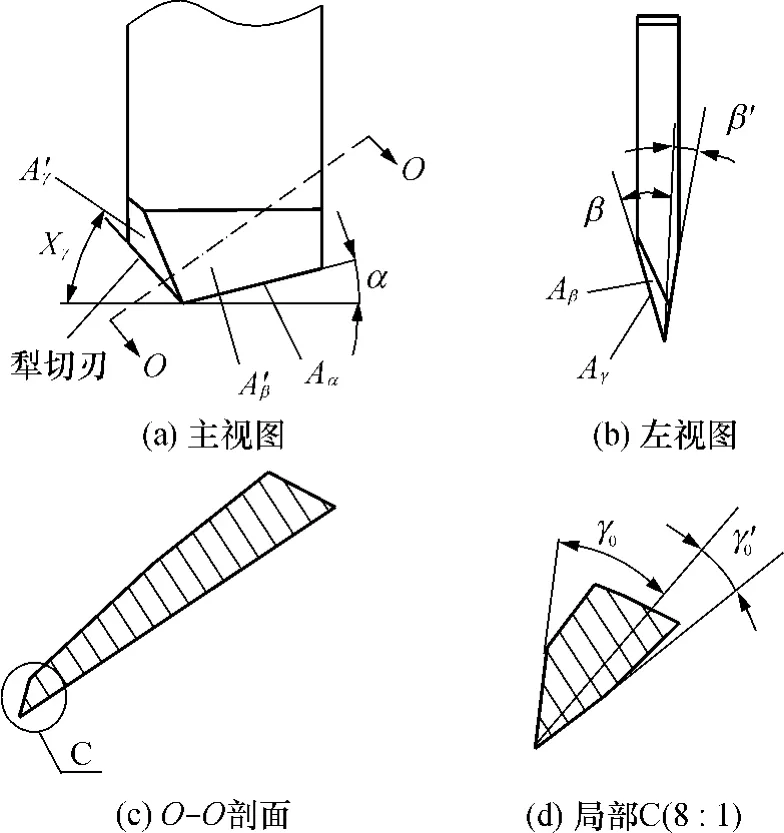

犁切-挤压刀具由切削刃、主挤压面Aγ、副挤压面A'γ、主成形面Aβ、副成形面A'β组成,如图4所示.主副挤压角满足以下关系式[12]:

式中:γ0为主挤压角;γ'0为副挤压角;β为主成形角; β'为副成形角.

图4 犁切-挤压刀具示意图Fig.4 Schematic diagram of ploughing-extrusion tool

2.2 纤维烧结层成形

将按照2.1中方法加工的具有三维翅结构的蒸发端及冷凝端焊接成一个整体,然后在热柱本体内表面烧结一层直径为50 μm的铜纤维.首先在热柱蒸发端表面铺上一层铜纤维,然后利用不锈钢芯棒将其压紧,紧接着在芯棒和热柱中间形成的空隙处填充短小的铜纤维并用力压紧.为了防止烧结过程中铜纤维和不锈钢芯棒粘结,需在不锈钢芯棒上涂一层脱模剂.将制备好的模坯置于高温烧结炉中,在一定的温度下烧结一定的时间,模坯冷却后将芯棒取出来,就得到了热柱的沟槽纤维复合毛细芯.其成形示意图如图5所示,烧结层所用的采用多齿刀具加工的铜纤维如图6所示.

图5 纤维烧结层成形示意图Fig.5 Sketch map of forming process of sintered fiber layer

图6 烧结层所用铜纤维Fig.6 Copper fiber used in sintered layer

3 热柱毛细芯成形分析

在热柱毛细芯结构中,热柱蒸发端相对冷凝端对其毛细力的影响更大,且冷凝端微沟槽的成形过程及原理和蒸发端类似,所以文中着重分析蒸发端微沟槽的成形过程.

3.1 蒸发端微沟槽的成形分析

3.1.1 螺旋状微沟槽的成形

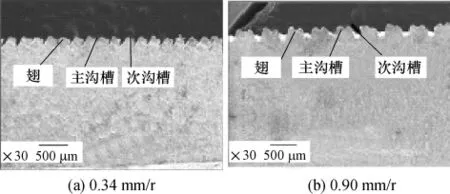

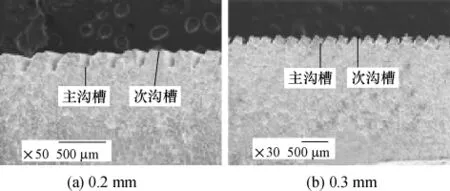

进给量及犁切-挤压深度是影响螺旋状微沟槽成形的重要参数.当犁切-挤压刀具作自动径向进给运动时,在金属表面形成螺旋状微沟槽.图7为犁切-挤压刀具在犁切-挤压深度为0.2 mm及不同的自动进给量下加工得到的沟槽表面SEM照片.从图7中可以看到:当自动进给量为0.34 mm/r时,铜棒表面形成了倾斜的V形主沟槽,V形主沟槽之间形成了倾斜的U形次沟槽,相邻的两V形沟槽相距较近,形成的二维翅密度较大;当自动进给量为0.90mm/r时,所形成的V形主沟槽倾斜度较小,V形槽更宽,相邻两V形主沟槽距离较大,相邻的两V形主沟槽中间的U形沟槽倾斜度较小,宽度更大,所形成的翅更低.此结果表明,由于刀具具有一定的厚度,自动进给量过小时,在金属表面不能形成螺旋状微沟槽;当自动进给量超过一定的临界值时,则可以在金属表面形成螺旋状微沟槽,当自动进给量较小时,所形成的螺旋状微沟槽的横截面都呈倾斜的V形,相邻两V形沟槽中间的区域两边凸起中间凹陷,呈U形;进给量越小,相邻两V形主沟槽的距离越小,但V形沟槽之间的变形区相互影响越大,形成的翅越高;随着自动进给量的增加,两边凸起中间凹陷的情况更加明显,这是由于自动进给量越大,槽距越大,相邻的两槽之间未变形区域越宽,从而导致两U形槽越宽.

图7 蒸发端在不同自动进给量下形成的沟槽SEM照片Fig.7 SEM photos of grooves formed at different cutting feeds at the evaporation end

图8 蒸发端在不同的犁切-挤压深度下形成的螺旋状微沟槽的SEM照片Fig.8 SEM photos of twist microgrooves formed at different ploughing-extrusion depth at the evaporation end自动进给量为0.34mm/r

图8为在自动进给量为0.34 mm/r时,不同犁切-挤压深度下所形成的沟槽形貌图.当犁切-挤压深度为0.2mm时,形成了倾斜的V形主沟槽,两V形主沟槽之间的次沟槽为U形;当犁切-挤压深度为0.3mm时,所形成的倾斜V形主沟槽更深,倾斜度更大,两相邻的V形沟槽之间的U形沟槽不太明显.由此可知,随着犁切-挤压深度的增加,V形沟槽的塑性变形增大,V形沟槽的塑性变形越大,产生的V形沟槽越深,相邻的两V形沟槽间的相互影响越大,形成的翅越高,越有利于毛细作用.

3.1.2 径向微沟槽的成形

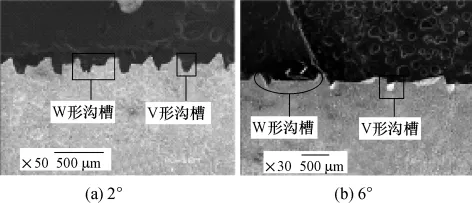

图9为蒸发端在相同犁切-挤压深度、不同径向微沟槽夹角下的SEM照片.从图中可以看到,当径向微沟槽夹角为2°时,形成了左高右低的V形沟槽,相邻的两V形沟槽中间是平直的区域,整体看来像W形.相邻的两径向微沟槽之间相互影响很大,导致相邻的两V形沟槽相互挤压,产生的二维翅较高;当夹角为6°时,也形成了左高右低的V形沟槽,相邻的两径向微沟槽之间几乎没什么影响,两V形沟槽之间有很大一块平直的区域.

图9 蒸发端在不同径向微沟槽夹角下的SEM照片Fig.9 SEM photos of the evaporation end at different interior angles of radial microgroove

图10为在径向微沟槽夹角为2°时,不同的犁切-挤压深度下产生的微沟槽的表面形貌.从图中可以看出:当犁切-挤压深度为0.2 mm时,产生的V形沟槽左高右低,形成的翅较高,当犁切-挤压深度增加到0.3mm时,翅进一步增高,相邻的两V形沟槽之间的相互影响加大.由此可知,犁切-挤压深度越大,形成的表面翅越高.但受刀具强度及系统刚性的影响,犁切-挤压深度不能过大.

图10 蒸发端在不同犁切-挤压深度下的SEM照片Fig.10 SEM photos of the evaporation end at different ploughing-extrusion depth

3.1.3 螺旋状微沟槽与径向微沟槽相互作用对蒸发沸腾沟槽结构的影响

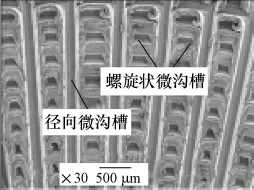

由犁切-挤压产生的螺旋状微沟槽呈V形加U形,径向微沟槽呈W形,所形成的翅都为二维翅.当径向微沟槽与螺旋状微沟槽共同作用时,形成的空间翅呈三维形态,空间翅表面很粗糙,有利于毛细作用,并且此时的径向微沟槽的成形会对已形成的螺旋状微沟槽产生影响,影响的大小则由径向微沟槽的夹角及径向微沟槽的犁切-挤压深度决定.径向微沟槽夹角越大,其成形对螺旋状微沟槽的影响越小,当径向微沟槽过小时,其对螺旋状微沟槽的影响过大,不利于毛细芯沸腾表面的成形;径向微沟槽深度越大,其成形对螺旋状微沟槽的影响越大,反之则越小,所以径向微沟槽的加工参数需要恰到好处,这样在蒸发端表面才能形成优异的表面形貌.实验结果表明,当径向自动进给量为0.45 mm/r、径向微沟槽夹角为3°、螺旋状与径向犁切-挤压深度为0.3mm时,可获得最优的蒸发沸腾沟槽结构,如图11所示.由图中可以看出,蒸发端表面形成了大量的中间凹陷四周隆起的U形孔,孔的四周是空间半封闭曲面,孔很深,这样形成的蒸发端表面积很大,有利于液体的强化沸腾.

图11 蒸发端的最优强化沸腾沟槽结构表面的SEM照片Fig.11 SEM photo of optimal boiling-enhanced microgroove structure at the evaporation end

3.2 冷凝端微沟槽的成形分析

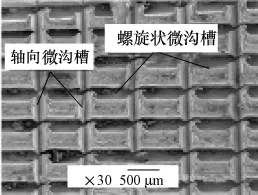

热柱冷凝端微沟槽的成形原理和蒸发端微沟槽的相同,文中不再重复叙述.当螺旋状犁切-挤压深度为0.3mm,自动进给量为0.50mm/r,轴向微沟槽间距为(1/180)rad时,可获得最优的冷凝强化微沟槽结构的表面形貌,如图12所示.

3.3 纤维烧结层成形的影响因素

微沟槽表面烧结铜纤维层的成形过程受诸多因素影响,如烧结温度、烧结时间、升温速率、纤维特性等,其成形本质上还是铜纤维的单相固相烧结过程,因此烧结温度、烧结时间及升温速率对其成形过程影响较大.

图12 热柱冷凝端表面的最优微沟槽结构Fig.12 Optimal microgroove structure at the condensation end of heat column

3.3.1 烧结温度的影响

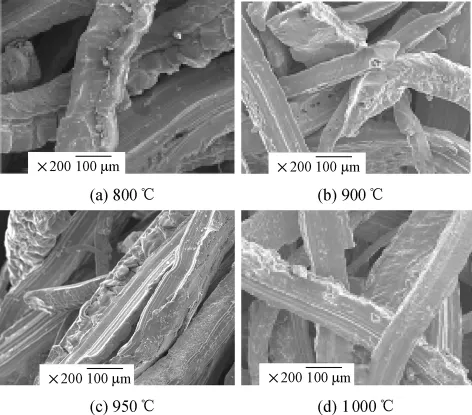

烧结温度对烧结多孔材料的特性有很大的影响.烧结温度不仅和烧结材料有关,还和烧结材料的颗粒度、表面曲率有关.通常情况下,烧结温度越高,颗粒内原子扩散系数越大,而且按指数规律迅速增大,即烧结进行得越迅速.图13为烧结60min时,烧结温度分别为800、900、950以及1000℃时纤维烧结层的SEM照片.从图中可以发现,烧结之后的纤维呈现三维网状的骨架结构.当烧结温度为800℃时,复合吸液芯的纤维表面呈现很多茸状粗糙、凹凸不平的微观结构,和烧结之前的表面形貌相比变化不大,纤维之间的搭接点不够牢固.当烧结温度为1 000℃时,纤维表面的粗糙微观结构基本消失,表面变得非常光滑.产生上述现象的原因是,在一定温度范围内,温度升高,纤维表面的微观粒子的运动加剧,使更多的微观粒子进入颗粒间的接触面,导致烧结颈长大速率加快.但烧结温度也不能过高,过高会导致纤维熔融,纤维的晶粒显著增长,表面产生缺陷,烧结体的强度反而降低.结果表明,当烧结温度为950℃时,纤维表面形貌较好,如图13(c)所示.

图13 不同烧结温度下铜纤维烧结层的SEM照片Fig.13 SEM photos of copper-fiber sintered layer at different sintering temperatures

3.3.2 烧结时间的影响

一般来说,烧结温度一定时,适当延长烧结时间可以促进铜纤维表面的颗粒原子之间的物质迁移,从而提高纤维之间的粘合力,改善复合吸液芯的力学性能,但过度延长烧结时间会使纤维中的晶粒过度长大,使内部晶粒二次结晶.图14为烧结温度为950℃时,烧结时间分别为30、60和90min下铜纤维烧结层的SEM照片.从图中可以看到,随着烧结时间的延长,纤维表面相对光滑,烧结时间愈长,烧结体性能越好,但烧结时间对烧结体性能的影响没有烧结温度明显.通过延长烧结时间、降低烧结效率来提高烧结体性能是不合理的,一般情况下选取烧结时间为60min较合适.

图14 不同烧结时间下铜纤维烧结层的SEM照片Fig.14 SEM photos of copper-fiber sintered layer at different sintering time

3.3.3 升温速率的影响

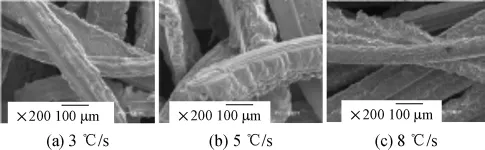

升温速率是指材料烧结时温度上升速度的快慢.升温速率对于烧结体宏观收缩和微观晶粒长大均起着重要的作用.图15为烧结温度为850℃、烧结60min,升温速率分别为3、5和8℃/s时纤维烧结层的表面形貌.从图中可以看到,当升温速率为3℃/s时,纤维表面的茸状形貌较不明显,这可能是由于升温速率过慢,使得纤维烧结时间延长,表面容易产生过烧现象,且内部晶粒充分长大,使得表面较光滑;当升温速率为8℃/s时,纤维表面非常光滑,已经明显看到过熔现象,造成此现象的原因主要是升温速率过快,导致烧结体内出现较大的温度和应力梯度,造成表面烧结过快,其实纤维内部温度仍然很低.结果表明升温速率为5℃/s较合适.

图15 不同升温速率下铜纤维烧结层的SEM照片Fig.15 SEM photos of copper-fiber sintered layer at different heating rates

4 结论

为获得良好性能的热柱毛细芯结构,设计了交错微沟槽上烧结一层铜纤维的复合毛细芯,其既有较大的毛细力,又具有较高的渗透率.文中采用犁切-挤压的方法在普通车床上加工热柱蒸发端及冷凝端表面的微沟槽,所得微沟槽表面具有粗糙的表面形貌,并且表面上有许多三维空间翅,有利于强化沸腾及冷凝作用.在微沟槽成形过程中,犁切-挤压深度、沟槽间距共同决定了热柱蒸发端及冷凝端微沟槽的表面形貌.当径向自动进给量为0.45mm/r、螺旋状与径向犁切-挤压深度均为0.3mm、径向微沟槽夹角为3°时,可获得最优的蒸发沸腾微沟槽结构、当螺旋状犁切-挤压深度为0.3mm、自动进给量为0.50mm/r、轴向微沟槽间距为(1/180)rad时,可以获得最优的冷凝强化沟槽结构;在所形成的热柱蒸发端及冷凝端微沟槽表面烧结一层直径为50μm的铜纤维,当烧结温度为950℃、烧结时间为60min、升温速率为5℃/s时,烧结层具有最优的烧结性能以及最强的与管壁结合的能力.

[1] Wang J,Catton I.Vaporization heat transfer in biporous wicks of heat pipe evaporators[C]∥Proceedings of the 13th International Heat Pipe Conference.Shanghai:IEEE,2004:76-86.

[2] 陶汉中,张红,庄骏.小型微槽道热管90°弯曲前后传热性能比较[J].宇航学报,2008,29(2):722-728.Tao Han-zhong,Zhang Hong,Zhuang Jun.Comparison of the heat transfer performance in an AGHP with and without 90°bend[J].Journal of Astronautic,2008,29(2): 722-728.

[3] Tao Sulian,Tang Yong,Lu Longsheng,et al.Fabrication and experimental study of heat column[C]∥2010 International Conference on Mechanic Automation and Control Engineering.Wuhan:IEEE,2010:3036-3040.

[4] 李勇,汤勇,肖博武,等.铜热管内壁微沟槽的高速充液旋压加工[J].华南理工大学学报:自然科学版,2007,35(3):1-5.Li Yong,Tang Yong,Xiao Bo-wu,et al.Manufacturing of inner micro grooves of copper heat pipe via high-speed oil-filled spinning[J].Journal of South China University of Technology:Natural Science Edition,2007,35(3):1-5.

[5] Ioan Sauciuc,Masataka Mochizuk,Mashiko Kouichi,et al.The design and testing of the super fiber heat pipes for electronics cooling applications[C]∥16th IEEE Semiconductor Thermal Measurement and Management Symposium.San Jose:IEEE,2000:27-32.

[6] Lin Lanchao,Ponnappan Rengasamy,Leland John.High performance miniature heat pipe[J].International Journal of Heat and Mass Transfer,2002,45(15):3131-3142.

[7] Chien Hsin-Tang,Lee Da-Sheng,Ding Pei-Pei,et al.Disk-shaped miniature heat pipe(DMHP)with radiating micro grooves for a TO can laser diode package[J].IEEE Transactions on Components and Packaging Technologies,2003,26(3):569-574.

[8] Nakayama W,Daikoku T,Kuwahara H,et al.Dynamic model of enhanced boiling heat transfer on porous surfaces (Part I):experimental investigation[J].Journal of Heat Transfer,1980,102(3):445-450.

[9] Tang Yong,Chen Ping,Wang Xiaowu.Experimental investigation into the performance of heat pipe with microgrooves fabricated by extrusion-ploughing process[J].Energy Conversion and Management,2010(51):1849-1854.

[10] Wang J L,Catton I.Enhanced evaporation heat transfer in triangular grooves covered with a thin fine porous layer[J].Applied Thermal Engineering,2001,21(17): 1721-1737.

[11] 周伟,汤勇,魏小玲,等.多齿刀具制造铜纤维时表面形貌的成形[J].华南理工大学学报:自然科学版,2008,36(4):23-27.Zhou Wei,Tang Yong,Wei Xiao-ling,et al.Surface formation of copper fibers fabricated by mult-edge tool[J].Journal of South China University of Technology: Natural Science Edition,2008,36(4):23-27.

[12] Chi Yong,Tang Yong,Chen Jin-chang,et al.Forming process of cross-connected finned micro-grooves in copper strips[J].Transactions of Nonferrous Metals Society of China,2007,17(2):267-272.