基于超级电容的混合动力客车动力系统设计

尹安东, 冯 瑞, 赵 韩

(合肥工业大学机械与汽车工程学院,安徽合肥 230009)

目前,低排放、低能耗的混合动力客车(H ybrid Electric Bus,简称HEB)得到世界各大汽车厂商关注。目前HEB应用的储能装置一般为电化学电池、镍氢电池和锂离子电池等。电化学电池充放电特性及寿命不能很好满足城区客车的要求;镍氢电池、锂离子电池等因价格昂贵,限制了使用。超级电容器具有比功率大、充放电量大而快、循环寿命长、价格适中等优点,近年在HEB上得到应用。此外HEB的动力系统设计和参数匹配与行驶工况、控制策略密切相关[1-4]。

本文以某传统燃油城市客车为原型车,以超级电容为储能装置进行HEB的动力系统设计和参数匹配研究。首先,从设计要求出发确定了发动机、电机、传动系及超级电容等关键部件参数,然后基于CRUISE软件进行了整车建模仿真分析,最后通过设计的PHEB样车试验检验了动力系统设计和参数匹配的可行性与合理性。

1 动力系统设计技术要求

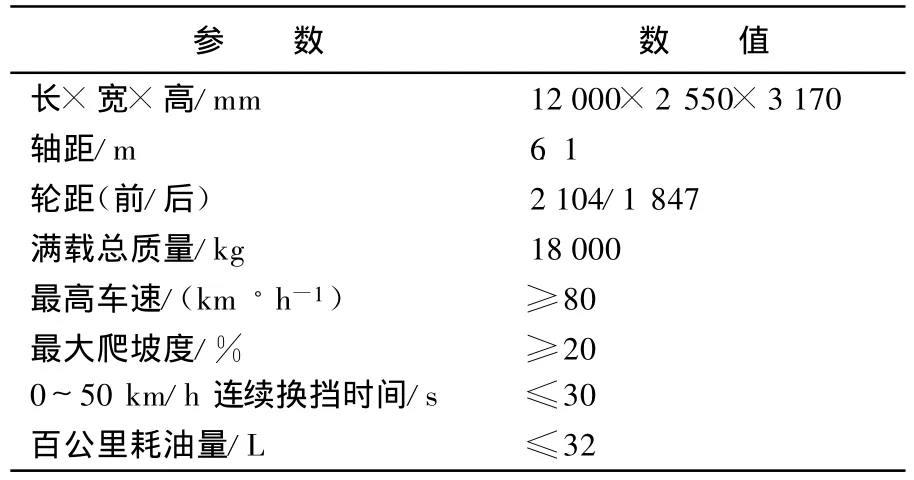

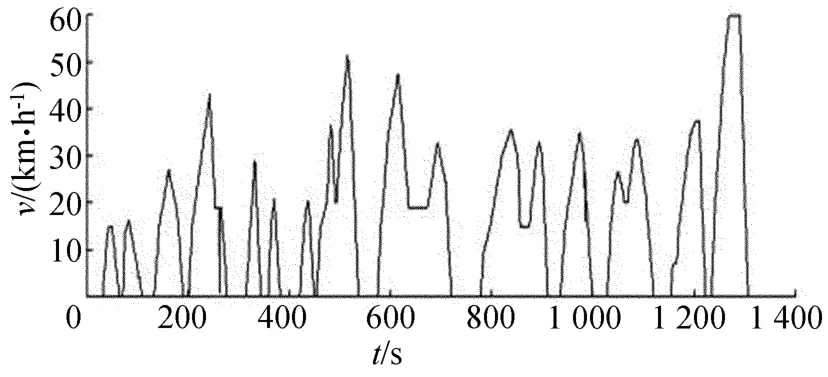

本文以某传统燃油城市客车为原型车,进行HEB的动力系统设计和参数匹配[5],根据城市公交车的运行状况以及道路条件,确定设计车型的基本参数和技术要求见表1所列,并选择中国典型城市公交循环工况作为仿真和试验工况,如图1所示。

表1 设计车型的基本参数

图1 中国典型城市公交循环工况

2 混合动力系统设计

2.1 HEB动力系统构型设计

混合动力客车(HEB)通常有串联式、并联式、混联式及复合式等4种型式,并联式具有以下优点:效率高,驱动特性更符合实际路况;结构简单,成本较低;技术要求比较低;可以很好地实现制动能量回馈等。设计基于超级电容的并联式混合动力客车(Parallel H ybrid Electric Bus,简称PHEB)动力系统结构如图2所示。

图2 PHEB动力系统结构图

2.2 PHEB控制策略设计

PHEB动力系统的参数选择与控制策略有直接的关系[6-8],因此在动力系统参数匹配前要先制定PHEB的控制策略。本文采用以发动机为主,电机为辅的电机辅助控制策略。控制逻辑设计如下:

(1)当汽车起步时,速度低于所设定值,电机单独驱动整车。

(2)当车速达到所设定值,电机关闭,发动机单独驱动整车,富裕功率向超级电容充电。

(3)当汽车在加速、爬坡及大负荷情况下,发动机和电机共同驱动整车。

(4)当汽车在制动时,电机转换为发电机,尽可能地回收能量。

2.3 动力系统参数选择与匹配

2.3.1 发动机参数选择

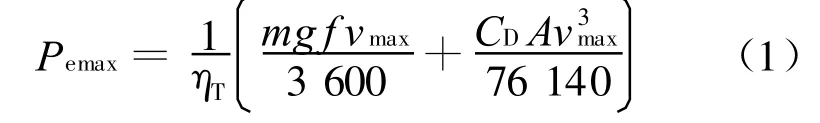

发动机选型和参数选择对混合动力客车性能影响较大,选择过小,增大了电机的工作机会,动力性差,且超级电容放电过度,影响超级电容性能及整车续驶里程;选择过大,经济性、排放性差,且不能合理利用电机。根据上述控制策略,以满足汽车最高车速行驶要求确定发动机的功率[9]:

其中,Pemax为发动机的最大功率;m为总质量; v max为最高车速;f为滚动阻力系数;C D为空气阻力系数;A为迎风面积;ηT为传动系效率。

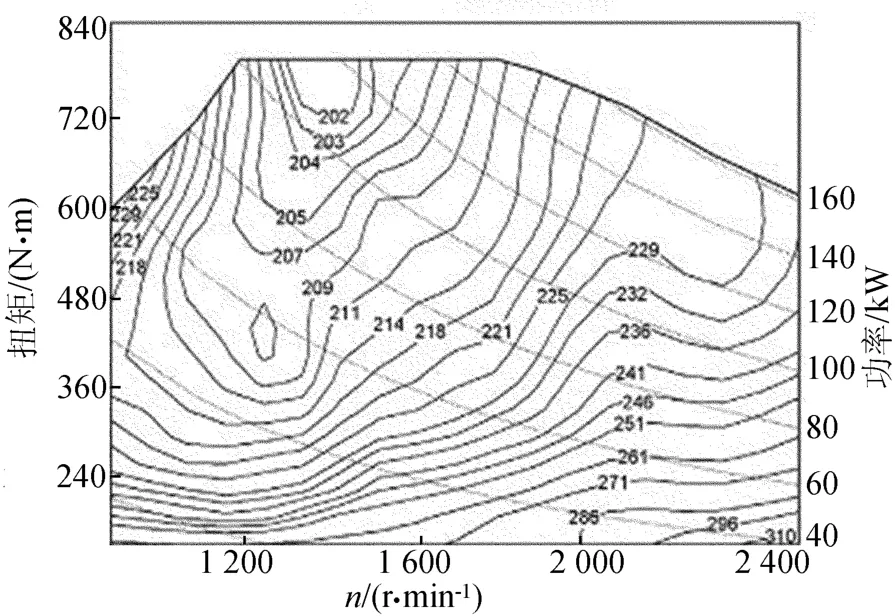

根据表1和(1)式,最后选择功率为162 kW的柴油发动机,其外特性如图3所示。

图3 柴油发动机外特性图

2.3.2 驱动电机参数选择

根据设计要求,电机应在起步、加速、爬坡时提供辅助动力,在制动或下坡时进行能量回馈,且使发动机有更多的机会在经济转速范围内工作。根据发动机外特性图最后确定选用的电机额定转速为2 700 r/min,最高转速为5 000 r/min,额定功率为45 kW的交流永磁同步电机。

2.3.3 传动系速比选择

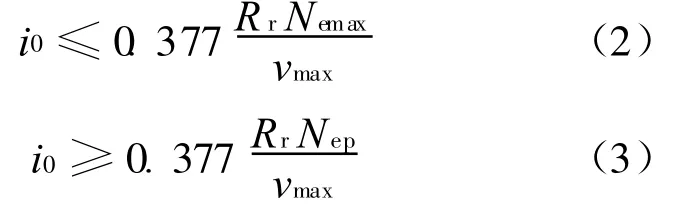

(1)主减速器i0的选择。i0的选择应满足最高车速要求,且能使发动机在最高车速时仍能发挥出最大功率[10],即

其中,N emax为发动机最高稳定转速;R r为车轮滚动半径;N ep为发动机最大功率点对应的转速。最后经计算选择i0=5.125。

(2)最小传动比的选择。传动系最小传动比根据发动机单独驱动时,最高车速的功率平衡点进行选择,即

经计算得imin=3.21。

(3)最大传动比的确定。最大传动比需要满足最大爬坡度及附着条件的要求,即

其中,M 2为驱动轴荷质量;φ为附着系数。

经计算28.11≤imax≤70,即发动机驱动时最大传动比应设计在28.11~70之间。此外最大传动比要满足发动机和电机混合驱动时的附着条件,并考虑到在满足动力性的条件相邻挡位之间应尽可能有小的传动比,最后选择i max=32.95。

(4)变速器挡位数和传动比的选择。挡位的合理选择对整车动力性、经济性以及排放性能都有很大的影响。结合上面计算结果以及参考同类型车的变速器,应用等比级数分配传动比,初步确定变速器的挡位和速比见表2所列。

表2 变速器挡位数和速比

(5)超级电容参数选择。超级电容的选择不仅要考虑满足提供电功率的需要,还要考虑满足动力性要求,一般只对超级电容的功率和容量进行选择。

功率的确定:超级电容功率主要满足电机输入功率需求,即

其中,P m、ηm分别为电机额定功率和效率。经计算可得P s≥50 kW。

容量的确定:在加速过程中,若电机以额定功率运转,则

其中,P s、T分别为超级电容功率和加速时间。经计算得E=0.416 kW◦h。根据电机要求,选用E=0.34 kW◦h的超级电容。

3 PHEB样车性能仿真分析

3.1 PHEB仿真模型建立

根据所设计的PHEB动力系统结构特点,在CRUISE下建立整车模型,该模型包括发动机模块、离合器模块、变速器模块、电机模块、超级电容模块和控制模块等。各模块有机械接口、电气接口或者数据接口[11,12]。

3.2 样车动力性和经济性仿真测试

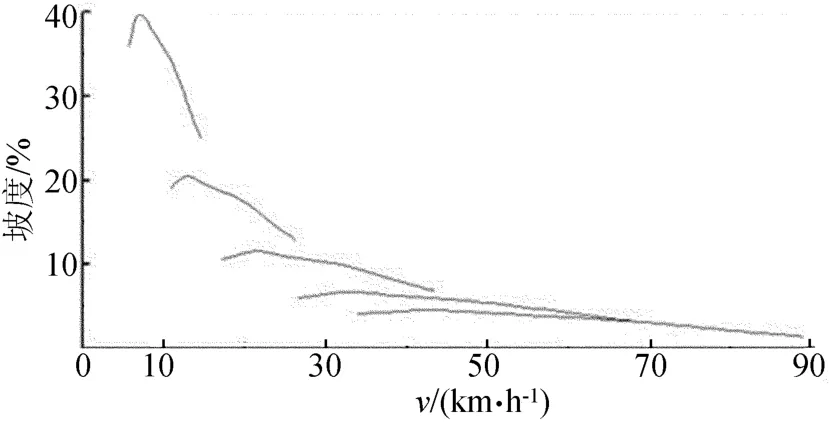

基于PHEB整车模型和表1的数据,进行最高车速、各挡爬坡度、0~50 km/h加速性能仿真测试,并在中国典型城市公交循环工况下进行油耗与超级电容SOC值的仿真分析,部分结果如图4、图5所示。

图4 PHEB样车各挡爬坡度曲线

图5 超级电容SOC变化曲线

仿真结果表明:最高车速为88.9 km/h(≥80 km/h),最大爬坡度为39.9%(≥20%),0~50 km/h加速时间为23.6 s(≤30 s),百公里油耗为27.8 L(≤32 L),能够满足设计要求,并且在整个循环中超级电容SOC值在限定范围内波动。

4 PHEB样车道路测试分析

4.1 PHEB样车道路测试

根据文献[13-16],应用汽车综合试验仪、功率分析仪及信号处理系统等测试仪器进行PHEB样车最高车速、最大爬坡度、百公里油耗及0~50 km/h加速时间等道路性能测试,测试结果见表3所列。

表3 PHEB样车道路测试结果

可见,所设计的PHEB样车最高车速、最大爬坡度、0~50 km/h加速时间及百公里油耗等道路性能测试值均满足设计要求,从而验证了PHEB动力系统设计和参数匹配的可行性。

4.2 PHEB样车道路测试结果分析

4.2.1 道路测试结果对比分析

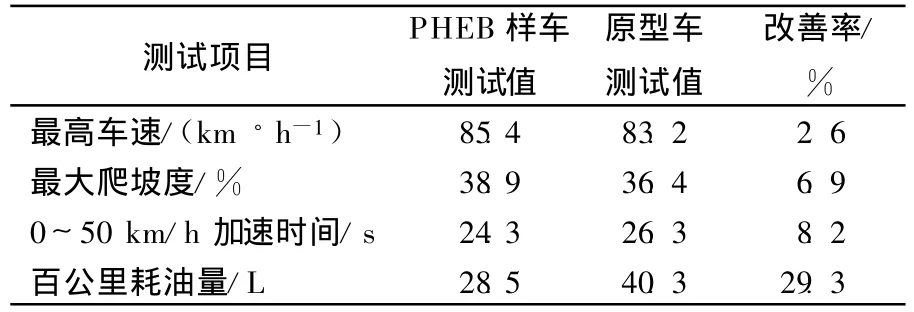

针对同类型传统燃油城市客车(原型车)进行对比测试,并与设计的PHEB样车测试结果进行比较,见表4所列。

表4 对比测试结果表

由表4可知,与原车型相比,PHEB样车的动力性和经济性都得到改善,百公里油耗降低了29.3%。

4.2.2 模型验证

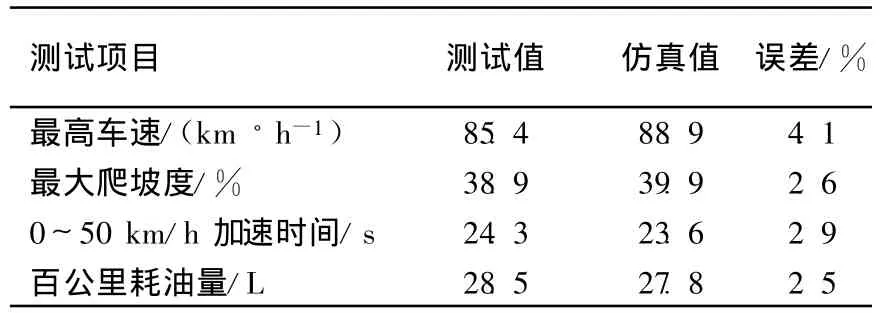

将本文所建PHEB模型的仿真值与PHEB样车的道路测试值对比,结果见表5所列。

表5 PHEB样车测试值与仿真值对比表

可见,仿真值与测试值的误差均小于5%,从而验证了基于CRUISE的PHEB整车仿真模型的准确性和适用性。

5 结束语

本文设计了基于柴油发动机-超级电容的PHEB动力系统结构设计,通过汽车理论及工程分析进行了发动机、电机、传动系及超级电容等关键部件参数匹配。基于CRU ISE建立了PHEB的整车仿真模型,并进行了PHEV样车仿真测试和道路测试分析,验证了PHEB动力系统设计和参数匹配的可行性和基于CRUISE所建立的PHEB模型的适用性。

[1] Gup ta A K,Landge B A,Seth B.Development of a parallel hybrid electric vehicle[C]//SAE,2009:45-57.

[2] Mahapatra S,Egel T,Hassan R.Model-based design for hybrid electric vehicle system[C]//SAE,2008:201-208.

[3] 舒 红,秦大同,杨 为.混合动力汽车传动系参数设计[J].农业机械学报,2002,33(1):19-22.

[4] 尹安东,赵 韩.混合动力客车动力系统综合参数正交优化与应用[J].合肥工业大学学报:自然科学版,2010,33(3): 341-345.

[5] 澎 涛,陈全世,田光宇,等.并联混合动力电动汽车动力系统的参数匹配[J].机械工程学报,2003,33(2):69-73.

[6] 张忠伟,文建辉.并联混合动力汽车驱动系统参数匹配[J].拖拉机与农用运输车,2007,34(6):63-65.

[7] 高爱云,付主木.并联式混合动力汽车动力总成参数设计[J].机械传动,2007,(2):76-78.

[8] 陈树勇,陈全世.动力驱动系统匹配与控制策略研究[J].计算机仿真,2009,26(3):276-280.

[9] 余志生.汽车理论[M].第3版.北京:机械工业出版社,2006:1-36.

[10] 王望予.汽车设计[M].第4版.北京:机械工业出版社,2006:78-173.

[11] Zhang M in.Modeling and simu lation of hyb rid electric vehicle power system[C]//SAE,2007:1582-1592.

[12] 刘振俊,赵海峰,秦大同.基于CRUISE的动力传动系统建模与仿真分析[J].重庆大学学报:自然科学版,2005,28 (11):8-11.

[13] GB/T 19752-2005,混合动力电动汽车动力性能试验方法[S].

[14] GB/T 12534,汽车道路试验方法通则[S].

[15] GB/T 19754-2005,重型混合动力电动汽车能量消耗量试验方法[S].

[16] QC/T 741-2006,车用超级电容器[S].