单面射流冲击淬火参数对 7050铝合金厚板冷却的影响

曹盛强, 熊创贤,2, 邓运来, 张新明

(1.中南大学材料科学与工程学院,长沙 410083;2.湖南城市学院土木工程系,湖南益阳 413000)

国内外航空航天等重要领域均在大量使用铝合金中厚板制造整体构件,这些铝合金往往具有淬火敏感特性,即淬火冷却速率会影响厚板时效后的各项性能指标。铝合金中厚板大都采用无约束辊底淬火装置进行淬火,该装置主要由上下多组集管组成,每组集管有多个圆(扁)形喷嘴,厚板淬火时采用上下集管射流冲击冷却方式,厚板在前行进的过程中得到冷却[1~3]。射流冲击过程中,射流压力、喷嘴大小的不同组合,对厚板的淬透层深度和残余应力分布都会产生影响[4]。研究[5~8]表明,冲击射流传热的局部换热系数无论从板横向还是纵向(板的运行方向)都呈非均匀的变化。尽管Paisarn Naphon和N.Buddhika等[9,10]建立了紊流模型,以不同喷射角度和 Re数进行喷射,研究了压力降的分布及温度场、速率场,得到了波浪形表面与平板表面的换热特性,但对铝合金中厚板冲击射流淬火传热规律的研究很少报道。

本工作基于7050厚板(厚100mm)研究了不同喷嘴直径(D)、相邻喷嘴距离(L)和喷射压力(P)对驻点区和紊流区冷却曲线的影响,能为生产铝合金厚板的辊底淬火工艺提供参考,同时也可为计算机模拟厚板淬火冷却温度场及残余应力场所需换热系数的加载提供参考。

1 实验方法与过程

在箱式电阻炉内将 7050铝合金试样(规格为250mm×200mm×100mm)加热至470℃后开始保温,使试样各部位温度均匀。K型热电偶安装在距驻点区和紊流区50mm远的心部(分别标记为TA和TB)。设置数据采样周期为 0.2s。保温时间达要求后,将试样转移到自行设计的淬火装置中,转移时间在 5~8s内。转移到装置上要保持试样淬火冷却端面中心与喷嘴中心在同一直线上,试样喷射表面与喷嘴的射流出口端面的距离(H)为25mm。通过电磁流量计调节好喷水流量进行喷淋淬火。本实验淬火装置的工作原理如图 1所示。

试样S1表面为射流冲击面,S2面用绝热板绝热,防止产生更大的上升辐射或者对流换热的影响,其余四个侧面在喷射淬火过程中用罩子盖住,以减少水雾对板料侧面换热的影响。实验按下表 1的参数组合试验。

2 实验结果与分析

2.1 驻点区与紊流区心部冷却曲线

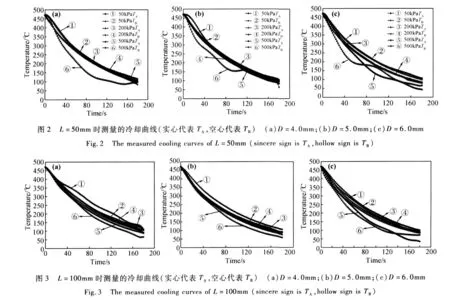

从图2中可以看到,当喷嘴中轴线间距离 L= 50mm时,在低压50kPa与中压200kPa下喷射试样,驻点区中心TA冷却曲线与紊流区中心TB冷却曲线相差不大,两处冷却基本一致。而在高压 500kPa下,试样紊流区中心 TB冷却曲线比驻点区中心TA冷却曲线要快得多,D越小,在 200-100℃间这种差异也就越大,且高压下出现冷却变缓平台,如下图2c中冷却曲线⑥所示,这是因为高压下紊流冷却复杂,当冷至 60~100s之间,该情况下表面紊流区换热减缓。

图3是喷嘴间中轴线距离L=100mm时的冷却曲线。从图3中可以看出,当D=4.0mm和5.0mm时,在低压50kPa下喷射,驻点区中心TA冷却比紊流区中心TB冷却慢;在中压200KPa下喷射,驻点区中心TA冷却与紊流区中心TB冷却相差不大;而在高压500kPa下,当温度降至 300~250℃时,都出现驻点区中心TA冷却较紊流区中心TB慢,当温度冷却下降到 100℃,差异又开始减小。

综上所述,得到如下规律:在高压 500kPa下喷射试样表面,驻点区中心 TA冷却较紊流区中心TB冷却慢;当L/D在20~25以较小喷嘴直径喷射时,发现低压下也出现驻点区中心TA冷却较紊流区中心TB的慢;在中压200kPa下喷射,驻点区中心TA冷却与紊流区中心TB冷却相差不大,两处基本冷却速率一致。以射流冲击冷却铝合金板料表面时,在驻点区的射流边界层厚度极薄,一般只有喷嘴直径的千分之几,这就决定了驻点区有很高的换热系数。由驻点区向外发展的径向流动(即壁面射流)是加速的,因为流动的稳定性是非常高的,并且保持着层流的特征。如果以较高的速率喷射,就会使得层流向湍流过渡,这种过渡自然也会使得换热系数提高。当喷嘴间距离 L较小时,以高压喷射试样表面,使得相邻射流中间即紊流区域产生反向涡对,流场互相干扰加强,使得紊流区域的换热效果上升。而中压200kPa下喷射,表面驻点区换热系数在径向分布较均匀,在紊流处区域的干扰较小,径向顺压梯度分布一致,使得两处的冷却基本一致。换热系数在径向分布可能存在的“双峰效应”也可能会造成上述现象的出现。如文献[11]所述,径向换热系数第一个峰值出现在径向R与喷嘴直径比值R/D=0.5处,及驻点换热区中心位置附近,根据径向压力梯度分析,在该处的表面处的径向压力梯度恒为 0,该处的流速加剧,边界层减薄且该处的湍流度维持最大,从而换热系数急剧升高一致形成峰值;第二个峰值出现在R/D=1.9~2.0处,相应的压力梯度为0,该处湍流度陡增,层流迅速转变为湍流,引起换热显著增加。2次峰值只有在喷射压力及流速很大的情况下才明显存在,两喷嘴间的紊流区域处的表面静压和喷嘴不远处存在另一个静压峰值,在峰值处

2.2 不同L下的冷却比较

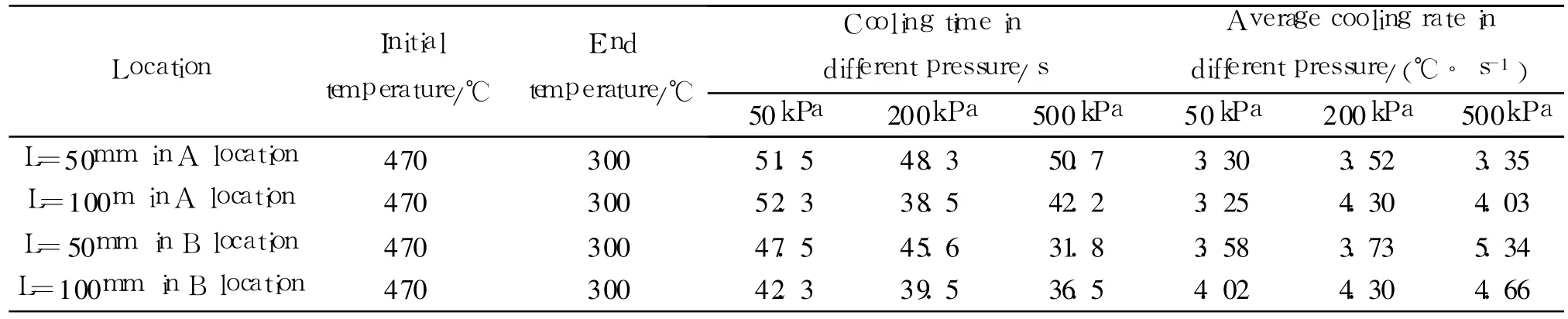

以L/D=10-20的D=5.0mm为例,分析在L= 50mm和L=100mm时的冷却效果。参考7050铝合金的淬火敏感温度区域[12](240-420℃间)作冷至300℃的水平线,如图 4所示。分析情况如下表 2所示。

表2 不同距离L下淬火到 300℃时心部温度变化表Table 2 Center temperature change of queching to 300℃by differentdistance L

从表2看出,不同L对板料心部的冷却是有影响的,在高压、中压及低压下喷射,从 470℃冷至 300℃,驻点区中心TA冷却所用时间最短的是L=100mm时以200kPa的喷射压力喷射,此时冷却至300℃所用最短时间是38.5s,冷却速率最大可达4.3℃/s。通过上表 2分析数据发现,以高压喷射试样淬火,紊流区中心 TB从 470℃冷却至 300℃所用的时间都很短,冷却速率最大达5.34℃/s。表征铝合金表面换热强度的指标表面换热系数在时间及空间上分布是不均匀的,在470-300℃随温度(或时间)变化的表面换热系数较100-150℃的低,换热效果比较缓慢。研究不同 L对换热的影响时,因喷射出喷嘴的冷却流体介质水能在表面形成壁面射流,低压时换热系数在 470-300℃时差别不大,驻点区中心 TA冷却基本一致,而紊流区中心TB因距离L较小,当喷嘴一定,L越小,相邻射流间的涡对干扰越大,冷却强度也就越大。从表 2中比较三种压力下喷射淬火,也说明并不是压力越大,冷却效果就越好。

图4 D=5.0mm下驻点区和紊流区心部冷却曲线 (a)驻点区中心TA冷却曲线;(b)紊流区中心TB冷却曲线Fig.4 The cooling curves in the stagnation and turbulent of the center of samples by D=5.0mm

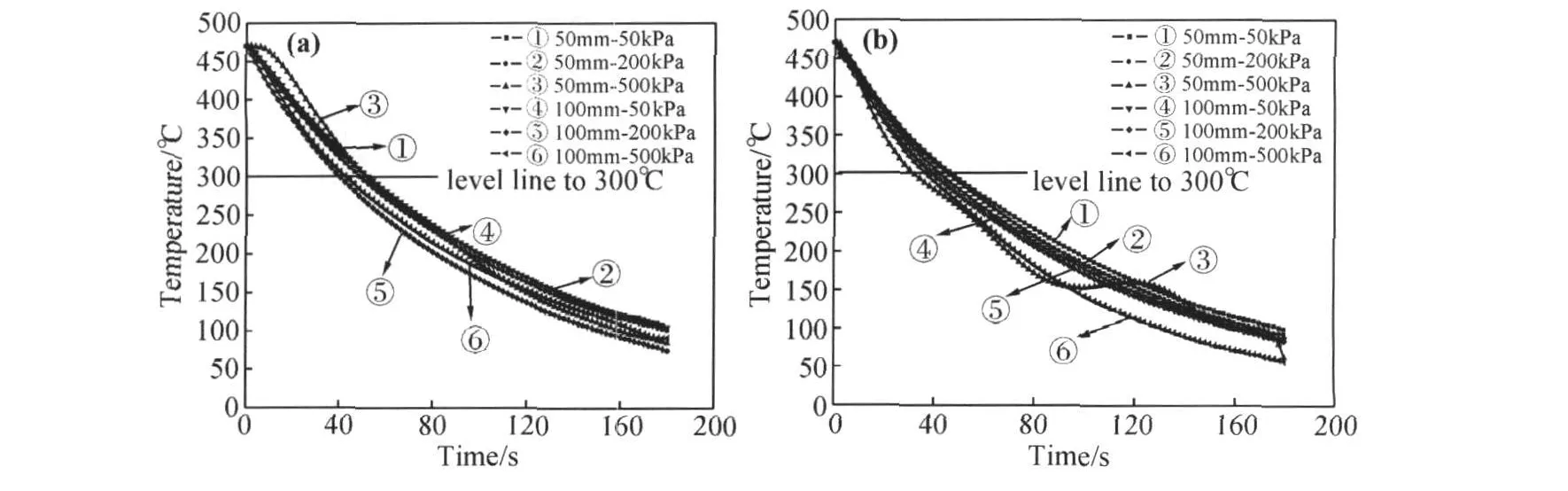

2.3 L/D与冷却速率的关系

图5为不同L/D下驻点区和紊流区中心冷却从470-300℃平均冷却速率的比较图。从图5a,b中可以看到,随 L/D增大,试样驻点区中心TA和紊流区中心TB冷却速率都是随着 L/D增大而先减小,后增大,再减小的规律。最小冷却速率出现在驻点区中心TA且L/D=25处,为2.5℃/s;最大冷速出现在紊流区中心TB且L/D=8.3处,冷速达5. 97℃/s。两者在L/D=8-14间出现一个小低谷。针对驻点区中心TA冷却,从图5a中可以看出,并不是压力越大冷却速率就会越大,当从 470℃冷至 300℃时,在L/D=8-14间高压500kPa下的平均冷却速率与低压50kPa下的相差不大,均为3.4℃/s左右。

出现上述规律的原因主要是当L/D越小,流过单位冲击试样表面上的冷却流量越大,对驻点区内的区域冷却换热越强烈,相邻射流之间的紊流也越强,相邻涡对渗混,湍流度增强,导致相邻射流间的中间紊流区域换热系数提高,从而冷却很高[13]。而L/D增加后,又出现一个小波谷,冷却开始降低,并表现在驻点区 A处高压与低压的冷速一致,此时主要是压力起到的影响降低。在L/D=20~25时,冷却速率降低,主要是喷嘴直径较小,而喷嘴间距离较大,也就是相邻射流距离较远,流场的互相干扰很小,单位时间内的流量也很小,对驻点区域和紊流区域的冷却强度明显降低所致。

图5 不同L/D下驻点区与紊流区中心的冷却速率 (a)驻点区中心TA冷却速率;(b)紊流区中心TB冷却速率Fig.5 The rate of cooling in the stagnation and turbulent of the center of samples by different L/D

3 结论

(1)在 3个喷嘴同时向上喷射的条件下,研究了 7050铝合金厚板喷淋淬火冷却,在高压(500kPa)下,驻点区心部TA冷却比紊流区心部TB冷却慢;在中压200kPa下喷射,TA和TB处冷却基本一致。

(2)从470℃冷至 300℃的平均冷却速率(dT/ dt)随着 L/D的增大,呈先减小,后增大,再减小的规律;在L/D=8-14间平均冷却速率出现一个波谷,而L/D=14-20间出现一个波峰。

(3)当D和P一定,L对厚板冷却有影响,L越小,相邻涡对互相干扰越大,紊流区冷却强度加大。

[1]牛珏,温冶,王俊升.圆形喷口紊流冲击射流流动与传热过程数值模拟[J].冶金能源,2007,26(1):16-20.

[2]邬业萍.射流强化传热的机理及优化[J].湖北化工, 1999,(2):36-37.

[3]赵耀华,马重芳.圆形自由射流冲击任意热流密度平板时的换热分析[J].北京工业大学学报.1989,15(3):7 -13.

[4]刘国勇,张少军,朱冬梅.中厚板控冷及淬火冷却形式选用分析[J].钢铁研究学报,2008,20(11):59-62.

[5]李东生,吴建国.平面射流的数值模拟研究[J].冶金能源,2001,20(6):42-45.

[6]张利祥,胡国新.圆形自由射流冲击曲面的换热特性[J].化工学报.2005,56(8):1409-1412.

[7]ZHOU DW,LEE Sang-Joon.Forced convectiveheat transfer with impinging rectangular jets[J].Heat and Mass Transfer.2007,50:1916-1926.

[8]MANSOO Choi,HAN Seoung Yoo.Measurements of impinging jet flow and heat transfer on a semi-circular concave surface[J].Heatand Mass Transfer.2000,1811-1822.

[9]BUDDHIKA N.A mumerrical study of heat transfer performance of ossillatory impinging jets[J].International Journalof Heat and Mass Transfer,2009,52:396-406.

[10]PAISARN Naphon.Heat transfer characteristics and p ress drop in channel with V corrugated upper and lower plates [J].Energy Conversion and Management.2007,(48):1516-1524.

[11]周定伟,马重芳,任玉涛.圆形浸没射流冲击下有关压力梯度的理论分析[J].西南交通大学学报.1999,33 (7):54-57.

[12]张新明,刘文军,刘胜胆,等.7050铝合金的 TTP曲线[J].中国有色金属学报,2009,19(5):861-868.

[13]谭蕾.半封闭肋化通道射流冲击换热特性的数值和实验研究[D].南京:南京航空航天大学,2007.