菜籽饼的发酵脱毒及酶酸法水解制备复合氨基酸工艺研究

李燕 李政 汪华 陶兴无

目前全国菜籽饼产量可达800余万吨,菜籽饼中约含粗蛋白质35%~40%,蛋氨酸、精氨酸含量丰富。但由于其中含有硫甙、植酸等抗营养和毒害物质,使得油菜籽饼的潜在营养价值得不到充分利用,大部分菜籽饼被用于肥料[1-3]。

复合氨基酸的生产主要有酸法和酶法[4-6]。酸水解法水解迅速彻底,易大规模生产;酶水解法反应条件温和,无需特殊设备,氨基酸不受破坏,但水解不彻底,产物中除氨基酸外,尚含有较多肽类。

本试验采用多菌种固态发酵对菜籽饼原料进行脱毒[1-6],在脱毒结束后,加水调pH值,利用微生物发酵过程中产生的蛋白酶等进行菌酶水解,到氨基酸含量不再升高时,为了水解得比较彻底,加少量盐酸,并控制温度,进行低温低酸水解。由于菌酶的多样性,因此水解所产生的氨基酸种类丰富,且水解温度低,能耗少。菌酶、低酸联合水解,不仅使菜籽饼水解的更彻底,而且酸水解时,温度控制在95℃以下,不仅降低了能耗,还有效避免了3-氯-1,2-二丙醇的产生。因此,酶酸法水解制备氨基酸为菜籽饼的综合利用开辟了一条新的途径。

1 材料与方法

1.1 试验材料

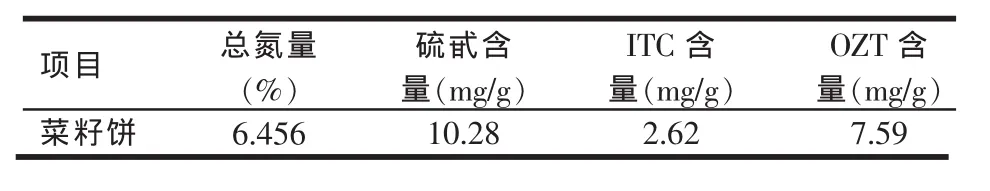

菜籽饼由湖北巨源油业有限公司提供,经测定,菜籽饼(灭菌后)的各种成分检测见表1[1]。麸皮、蔗糖市售。乳酸菌(CMM)、黑曲霉(AS3.758),米曲霉(沪酿3.042)均由武汉工业学院生物工程菌种保藏室提供。

表1 菜籽饼(灭菌后)的成分检测

1.2 试剂与仪器

1.2.1 主要试剂

乙二胺四乙酸二钠盐(EDTA)、氢氧化钙、无水乙醇、浓硫酸、氯化氨、甲醛、盐酸、碳酸钠、异丙醇、正己烷、冰醋酸、苯胺、3-氨基-1-丙醇等均为分析纯。

1.2.2 主要仪器设备

超净工作台(SP-DJ型);电热恒温水浴锅(HH511-2型);离心机(LXJ-64-01型);电热恒温鼓风干燥箱(101-2-5型);恒温培养箱(SYX-DHS型);手提式高压蒸汽消毒器(YXQG02型);电子天平(FA1104型);精密pH计(HJ908型);高效液相色谱仪;氨基酸分析仪;固态发酵床;分光光度计。

1.3 试验方法

1.3.1 多菌种混合固态发酵菜籽饼及菌酶、低酸联合水解

1.3.1.1 不同菌种进行单因素试验

称取菜籽饼400 g,按1:1加水混合,蒸煮20 min后,装在铺有纱布的培菌帘子(或曲盘)上,分别按0.5%接种米曲霉、黑曲霉、乳酸菌,铺平盖好,置于霉菌培养箱32℃发酵40 h,并保持湿度85%~90%之间,到硫甙含量不再继续下降时停止发酵。然后按1:3比例加水混合,置于三角瓶中,在水浴55~60℃下菌酶水解,当试瓶内氨基酸含量不再显著变化时向内加入定量的盐酸进行酸水解,加36%盐酸85 ml于三角瓶中,于85~95℃低酸水解,当试瓶内氨基酸含量不再显著变化时,停止水解。并做空白对照试验,每2 h测定试瓶内氨基酸含量变化,并做好记录。

1.3.1.2 不同菌种多因素正交试验

对不同菌种进行多因素正交试验,研究菌种、料液比、湿度、发酵时间等多种因素多菌混合发酵菜籽饼生产复合氨基酸液工艺的影响。

1.3.2 硫甙的测定[1]

将粉碎的菜籽饼粕于100~105℃烘2 h后于干燥器中备用。取干燥菜籽饼粕0.1000 g于10 ml具塞比色管中,加入4~8 mg粗芥子酶粉,加入pH值为7的磷酸-柠檬酸缓冲液1 ml、二氯甲烷2.5 ml,加塞振荡2 h,进行酶解反应。然后离心,取下层二氯甲烷吸收液50 μl两份,一份加95%的乙醇3 ml,使生成的异硫氰酸酯在极性溶液中自动环化生成噁唑烷硫酮;另一份加20%的三乙醇胺3 ml,使生成的异硫氰酸酯与氨作用生成硫脲。于245 nm处紫外检测。发酵液不进行酶解反应步骤,直接进行离心取上清液进行试验。

1.3.3 总氮、氨基酸含量及氨基酸种类的测定[7]

总氮含量的测定采用凯氏定氮法;氨基酸含量测定采用甲醛滴定法;氨基酸种类的测定采用高效液相色谱法。

2 结果与讨论

2.1 不同的菌种进行单因素试验

2.1.1 单菌发酵

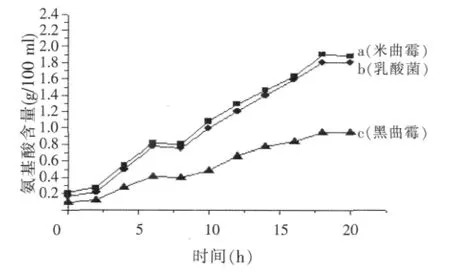

按照1.3.1.1方法步骤进行操作,分别将各菌以0.5%接种到相同成分的培养基中,进行单菌发酵试验,发酵20 h,每隔2 h测定氨基酸含量,试验结果见图1。

图1 单菌发酵氨基酸含量的变化

从图1可以得出,单菌发酵生产复合氨基酸效果,米曲霉(a)>乳酸菌(b)>黑曲霉(c),固体发酵结束后进行菌酶水解,随着水解时间的延长,氨基酸含量不断增加,到6 h时,氨基酸含量不再增加,开始加酸进一步水解,随着水解时间的延长,氨基酸含量不断增加,到18~20 h时,氨基酸含量不再增加,甚至有所下降。

2.1.2 混合发酵

按照1.3.1.1方法将三种菌种按一定比例混菌接种(各0.5%)到相同成分的培养基中,进行混菌发酵试验,发酵20 h,每隔2 h测定氨基酸含量,试验结果见图2。

从图2可以得出,混菌发酵生产复合氨基酸效果大于单菌发酵,混菌发酵生产复合氨基酸效果:米曲霉+黑曲霉+乳酸菌(d)>米曲霉+乳酸菌(a)>米曲霉+黑曲霉(b)>黑曲霉+乳酸菌(c),且米曲霉+黑曲霉+乳酸菌联合发酵菌酶水解、低酸水解,氨基酸含量最大,达2.17 g/100 ml。

图2 混菌发酵氨基酸含量的变化

2.2 正交试验方案设计

2.2.1 固态发酵脱毒正交试验

对不同的菌种进行单因素试验后,根据试验结果分析,影响菜籽饼固态发酵的因素有温度、湿度、料液比、发酵菌种组合和时间,本试验采用L16(45)正交表,以硫甙去除率(%)为指标,进行多因素正交试验,研究多菌种固态混合发酵菜籽饼以去除硫甙的最佳工艺条件。表2为5个影响因素水平。试验结果见表3。

表2 多菌种固态发酵正交试验L16(45)水平因素

分析表3数据可知,5种因素对脱毒效果影响次序为:温度(A)>料液比(D)>湿度(B)>菌种组合(C)>发酵时间(E)。

分析正交试验结果,得到高效菌株菜籽饼粕硫甙去除最佳条件组合为A3B3C4D2E3:黑曲霉+米曲霉+乳酸菌在温度为32℃,湿度为85%,料液比为1:0.8时,发酵36 h,达到最佳去除效果。以此工艺条件做验证试验,验证试验结果表明:在最佳脱毒条件下,硫甙去除率达96.5%。

2.2.2 菌酶水解正交试验

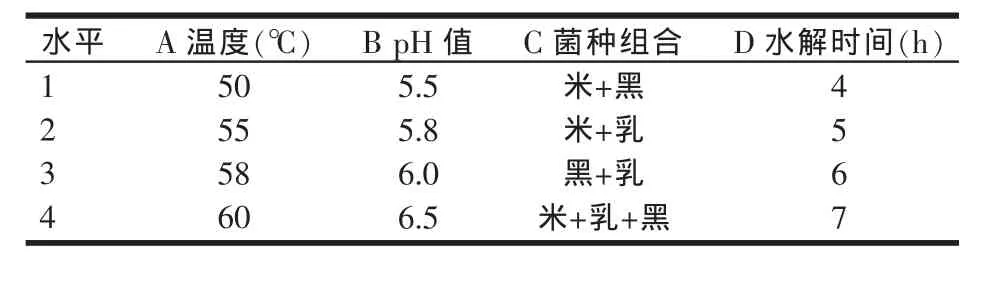

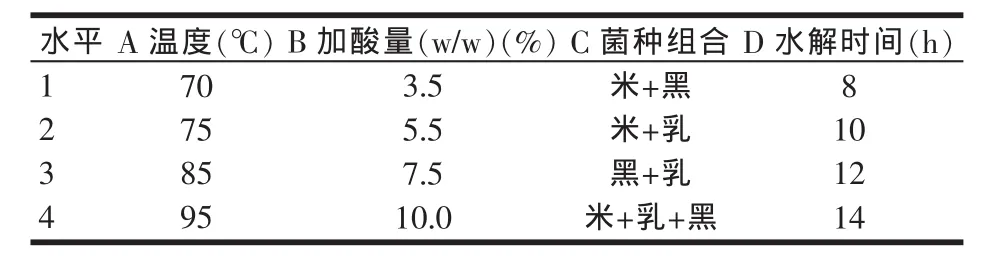

固态发酵脱毒结束后,进行菌酶水解影响因素的正交试验,表4为温度、pH值、菌种组合、水解时间为5个因素水平,表5为试验结果。

表3 多菌种固态混合发酵菜籽饼正交试验及结果

表4 菌酶水解正交水平因素

表5 菌酶水解正交试验结果

分析表5数据可知,4种因素对氨基酸得率影响次序为:温度(A)>菌种组合(C)>水解时间(D)>pH 值(B)。

分析正交试验结果,得到氨基酸最佳菌酶水解条件组合为:A2B3C4D4,即温度为55℃,pH值为6.0,菌种组合为米曲霉+黑曲霉+乳酸菌,水解7 h,氨基酸含量达最高。在此最佳条件下进行验证试验,氨基酸含量达 1.15 g/100 ml。

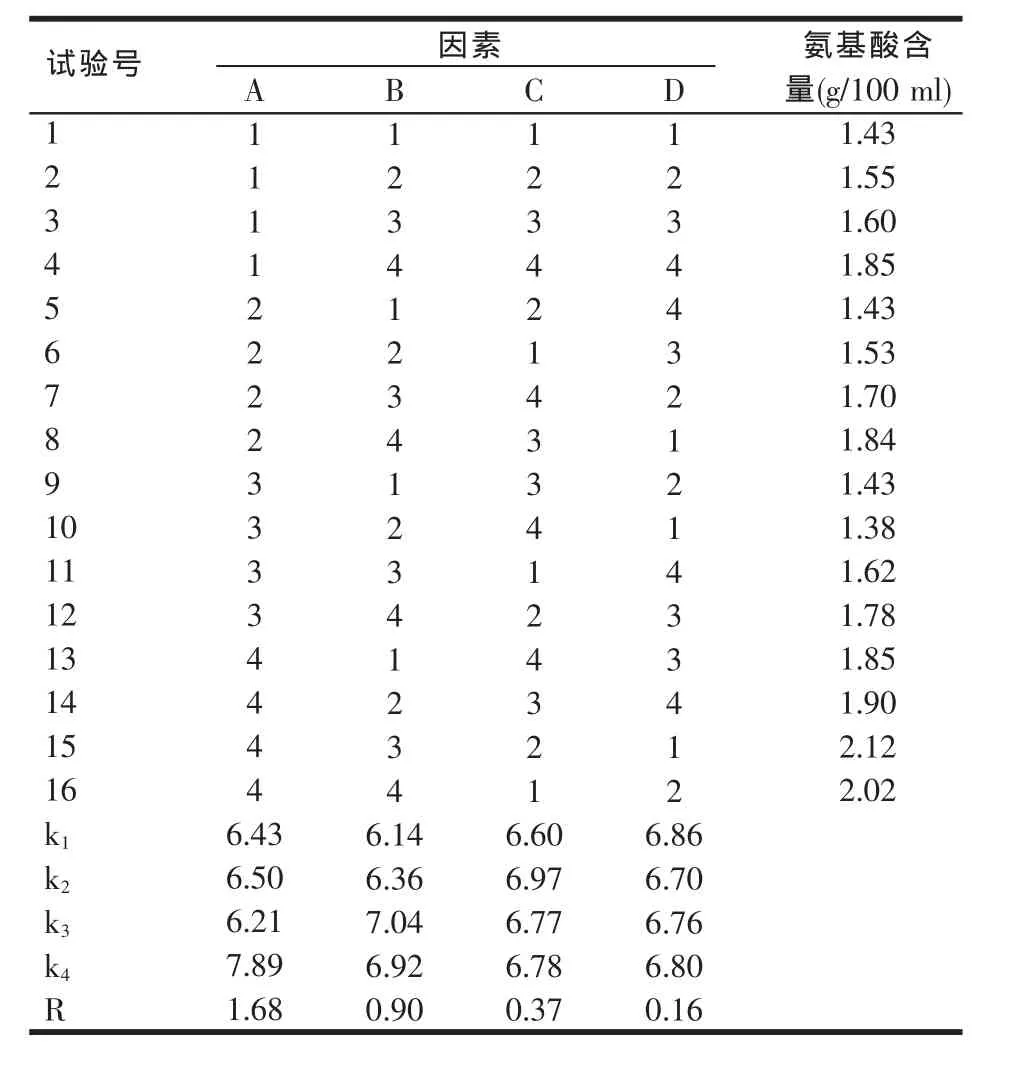

2.2.3 低酸水解正交试验

菌酶水解结束后,加盐酸进行酸水解试验,分别向菌酶水解后的物料中加不同量的盐酸,在95℃以下的水浴锅中搅拌水解12 h。表6为影响低酸水解的因素为温度、加酸量、水解时间、菌种组合。试验结果见表7。

表6 酸水解正交水平因素

分析表7数据可知,4种因素对低酸水解获得氨基酸的影响次序为:温度(A)>加酸量(B)>菌种组合(C)>水解时间(D)。

分析正交试验结果,得到氨基酸最佳低酸水解条件组合为:A4B3C2D1,即水解温度为95℃,加酸量为7.5%,菌种组合为米曲霉+乳酸菌,水解8 h,氨基酸含量达到最大。

在此最佳条件下进行验证试验,氨基酸含量可达2.17 g/100 ml。

表7 低酸水解正交试验及结果

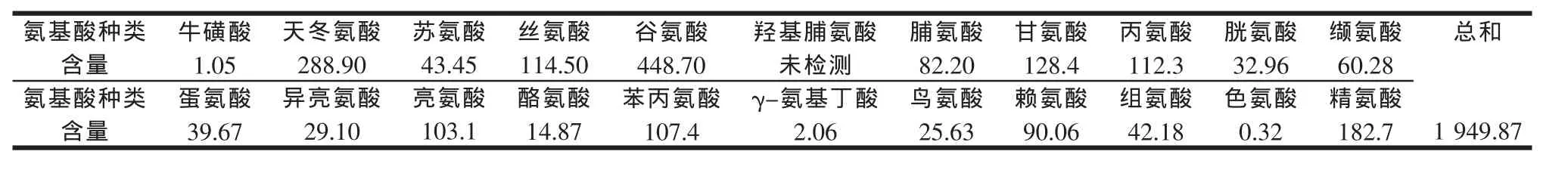

2.3 产品氨基酸含量的分析

经高效液相色谱法检测,氨基酸种类和组成见表8。

表8 产品氨基酸组成及含量(mg/100 ml)

由表8可知,谷氨酸的含量最高,其次是天冬氨酸。而在传统高温、高酸水解条件下已被破坏的丝氨酸、酪氨酸和色氨酸在本实验条件下含量仍较高,均未被破坏。

3 结论

本课题在多菌种混合固态发酵对菜籽饼脱毒的初步研究的基础上,进一步采用生物酶联合低酸水解技术,生产的复合氨基酸液不仅脱毒效果明显,而且提高了原料的利用率和营养成分。利用固态发酵多种微生物酶系丰富的特点,进行了菌酶水解,克服了传统酶法水解植物蛋白产生氨基酸种类单一的缺点[8-12];在酸水解阶段,采用低酸代替了容易产生氯丙醇的浓酸,由本项目研究生产的复合氨基酸调味液中未检出氯丙醇,且将菌酶水解未彻底的蛋白质分解完全;同时也减少了中和时所需的纯碱用量[13-16]。

经过多次试验证实,应用多菌种固态发酵脱毒、菌酶水解、低酸水解独特的工艺是本项目的关键技术,该技术成熟可靠,不仅解决了菜籽饼的综合利用问题,还有效地提高了液态氨基酸得率、丰富了氨基酸的种类。

[1]李燕,熊巍,陶兴无,等.多菌种混合发酵对菜籽饼脱毒效果的初步研究[J].饲料工业,2009,20(30):33-35.

[2]张宗舟.菜籽饼的营养价值与有毒成分 [J].农牧产品开发,2001(4):9-11.

[3]张宗舟.脱毒菜籽饼生产酱油的品质研究[J].中国酿造,2008(11):74-75.

[4]孙智敏,魏甲乾,张文齐,等.废弃蛋白制备复合氨基酸液的工艺研究[J].食品科学,2006,27(1):122-124.

[5]黄凤洪,王江薇,夏伏建,等.二次中和法制取脱皮双低菜籽复合氨基酸工艺研究[J].中国油料作物学报,2004,26(3):80-82.

[6]孙林,李吕木,张邦辉,等.多菌种固态发酵菜籽粕的研究[J].中国粮油学报,2009,49(1):85-89.

[7]中国预防医学科学院.GB/T 5009.124—2003食品中氨基酸的测定 [S].北京:中国标准出版社,2003.

[8]Mansour E H.Effect of processing on the antinutritive factors and nutritive value of rapeseed products[J].Food Chemistry,1993,47(3):247-252.

[9]Ader N J.Enzymatic hydrolysis of protein for increased solubility[J].Journal of Agricultural and Food Chemistry,1976,24(6):1090-1096.

[10]王福源.现代食品发酵技术[M].北京:中国轻工业出版社,1998:506-556.

[11]张寒俊,刘大川.快速水解法制备菜籽复合氨基酸粉的工艺探讨[J].粮食与饲料工业,2005(8):20-21.

[12]董绪燕,胡小加,江木兰,等.采用枯草芽孢杆菌发酵菜籽饼粕生产溶栓酶条件的优化[J].中国油料作物学报,2008,30(2):239-241.

[13]冯光炷,谢文磊,孙建军,等.菜籽粕水解制备复合氨基酸的研究[J].中国油脂,1998,23(3):3-5.

[14]王则宇.蛋白水解酱油生产工艺的试验报告 [J].中国调味品,1996(6):9-12.

[15]李祥,张光华,沈良骥.油菜饼粕脱毒及其在调味品工业中应用研究报告[J].中国调味品,1994(10):11-13.

[16]张伟国.氨基酸生产技术及应用[M].北京:轻工业出版社,1997:196-280.