蜗杆凸轮间歇运动机构参数化设计与动力学仿真

任爱华,龚青山,郑方焱

(湖北汽车工业学院 机械工程系,湖北 十堰 442002)

蜗杆凸轮间歇运动机构参数化设计与动力学仿真

任爱华,龚青山,郑方焱

(湖北汽车工业学院 机械工程系,湖北 十堰 442002)

采用基于特征模型的造型方法,利用CATIA中CAA二次开发功能实现了蜗杆凸轮的参数化建模。然后在ADAMS中对蜗杆凸轮间歇运动机构进行动力学仿真,分析了啮合过程中输出轴角速度、角加速度及啮合力的变化特性。

蜗杆凸轮间歇运动机构;参数化设计;动力学仿真

蜗杆凸轮间歇运动机构可在高速下承受较大的载荷,具有定位精度高、结构紧凑和易于进行精度补偿等优点,现已成为许多机械设备中的核心传动装置。但是由于蜗杆凸轮工作廓面形状复杂,设计比较困难。随着自动机械运转速度以及机构分度精度的不断提高,高速蜗杆凸轮机构动力学问题逐渐成为重要研究课题[1-2]。

1 蜗杆凸轮工作曲面模型及建模

1.1 工作曲面模型

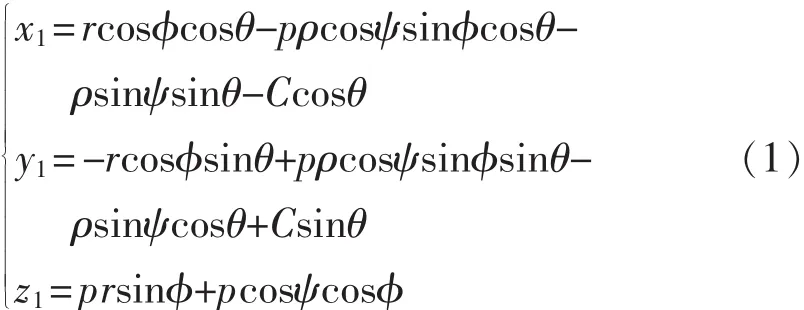

由文献[3]知,蜗杆凸轮的工作轮廓在工程中通常按空间包络曲面的共轭原理进行设计和计算。与从动转盘上滚子圆柱面共轭的蜗杆凸轮工作廓面方程式:

廓面共轭接触方程为

式中,r,ψ为滚子圆柱形工作面方程式的曲面参数;ρ为滚子半径;p为凸轮分度期廓线的旋向符号,左旋p取1,右旋p取-1;ω2/ω1为机构的瞬时角速比;C为凸轮与转盘中心距;φ为从动盘上滚子位置角;θ为凸轮的转角。

1.2 参数化建模

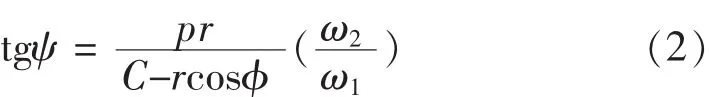

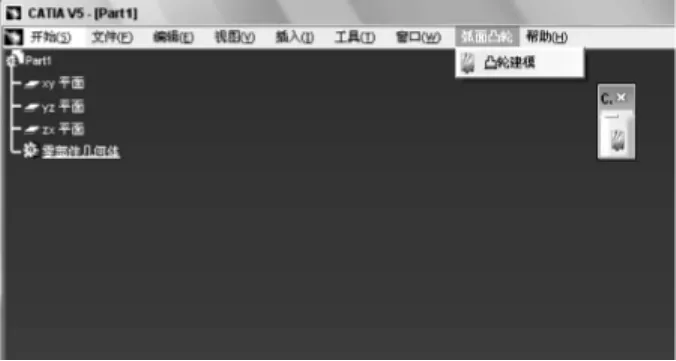

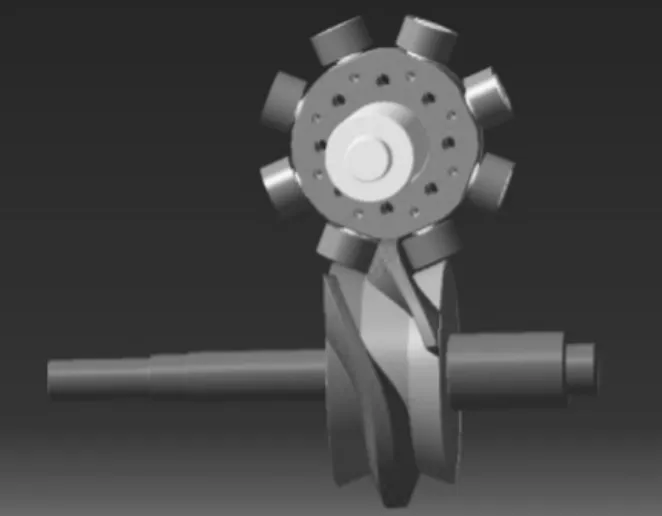

蜗杆凸轮参数化建模是利用CATIA提供的二次开发平台CAA实现的。在CATIA主菜单Part Design下面嵌入图1所示的按钮和菜单以及图2所示的参数输入对话框,最后通过对界面功能的响应生成图3所示模型[4]。将蜗杆凸轮以及分度盘的实体模型进行装配,如图4所示。

图1 蜗杆凸轮参数化建模界面

图2 参数输入对话框

图3 蜗杆凸轮

图4 蜗杆凸轮间歇运动机构

2 蜗杆凸轮机构动力学分析

2.1 定义约束、运动副并添加运动参数

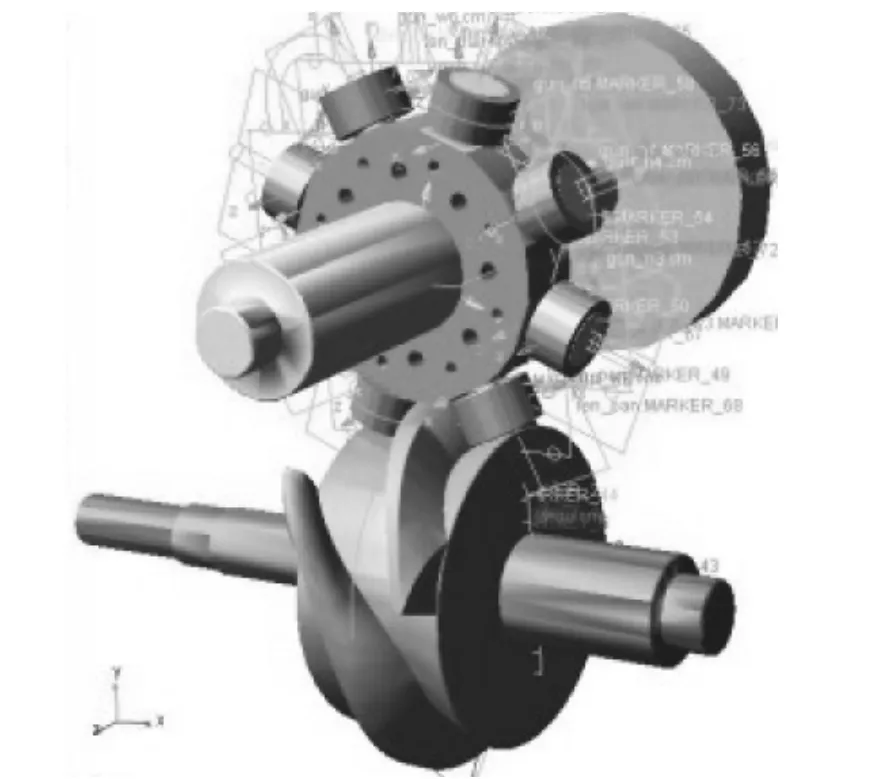

将CATIA环境下装配好的机构导入到ADAMS中,然后通过对装配体模型定义运动副、添加相关约束以建立蜗形凸轮机构参数化虚拟样机[5-6]。其中凸轮轴输入速度为600r/min(3600(°)/s),凸轮材料为20CrMnTi,表面硬度为HRC55~60;分度盘材料为45钢;在输出轴上添加了一个半径R为100mm,厚度H为40mm,材料为45钢的负载盘。完成参数设置后的虚拟样机如图5所示。

图5 蜗杆凸轮机构虚拟样机

2.2 虚拟样机动力学仿真分析

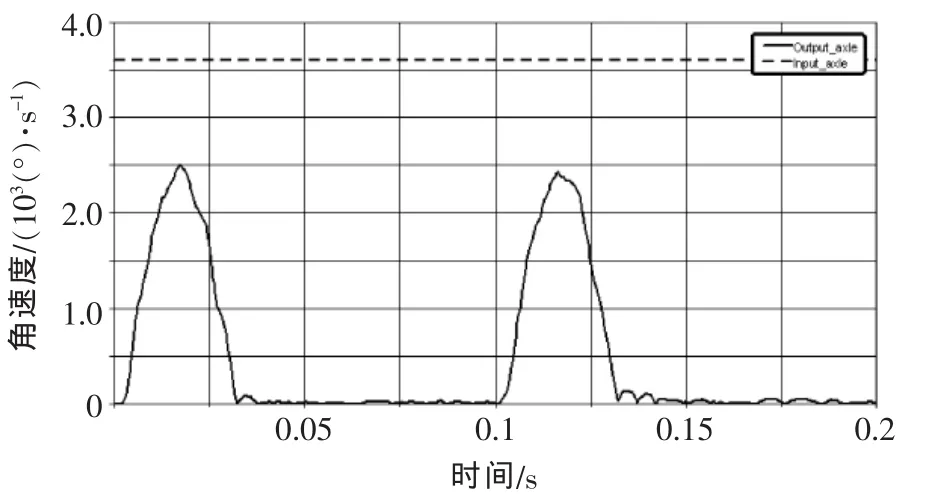

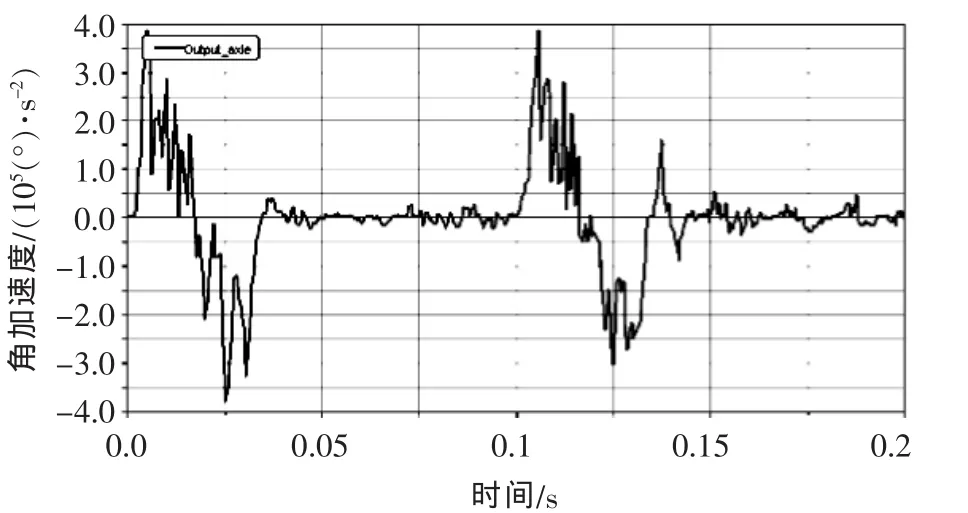

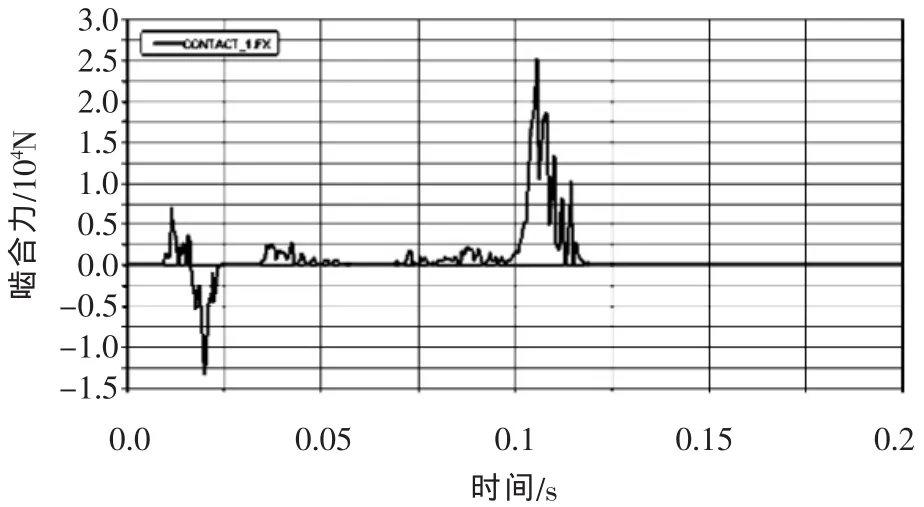

对样机进行时间t为0.2 s、步长step为0.002的动力学仿真。输出轴速度、加速度曲线分别如图6~7所示,啮合力曲线见图8。

图6 输出轴角速度变化曲线

图7 输出轴角加速度变化曲线

1)速度分析

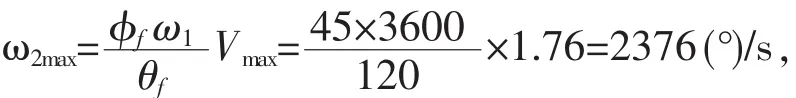

转盘分度期运动规律为修正正弦,转盘分度期转位角φf为45°,凸轮分度期转角θf为120°。由文献[1]可知,该机构的最大无量纲速度Vmax为1.76,因此输出轴最大角速度的理论值:

图8 啮合力曲线

而仿真测量的最大输出角速度为2425(°)/s,误差为2.06%。

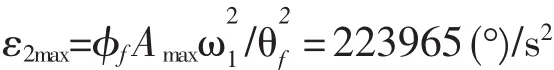

2)加速度分析

由文献[1]可知,当凸轮旋转到分度期的1/8和7/8时,该机构的无量纲加速度达到极值 Amax为±5.53,因此输出轴的最大角加速度理论值:

该值与仿真测量值相差较大。

3)啮合力分析

忽略摩擦,滚子与凸轮在公法线方向的作用力称为啮合力Fn。

式中,Ft为切向圆周力,其值取决于所传递功率及蜗杆凸轮机构的结构参数。

从图8可知,在0~0.05s之间,滚子啮入时受到较小方向相反的挤压力;在停歇期0.05~0.1s之间,啮合力会有波动,主要是在运动开始阶段运动不稳定和振动产生的;在0.1~0.12s之间,滚子与凸轮进入分度期啮合,啮合力比较大;在0.12~0.2s之间,啮合进入稳定状态,啮合力曲线比较平直。

2.3 误差分析

由仿真值和计算值比较可以发现:分度盘的角速度和角加速度与理论值存在误差。这主要是因为仿真中负载盘产生的惯性矩、零件产生弹性变形以及仿真过程中参数(阻尼系数、碰撞指数、摩擦系数等)取值误差等原因造成的,且理论计算时没有考虑这些因素。

3 结论

1)利用CAA对CATIA进行二次开发,采用基于特征模型的造型方法实现了蜗杆凸轮的参数化建模。

2)利用ADAMS分析了蜗杆凸轮机构啮合时输入轴与输出轴的运动关系以及啮合力变化情况,并将仿真结果与理论值进行比较,初步确定了误差产生原因。

[1]张高峰,杨世平,陈华章,等.弧面分度凸轮机构的研究与展望[J].机械传动,2003,27(3):1-4.

[2]贺炜,刘言松,王涛,等.弧面分度凸轮机构研究的回顾与展望[J].轻工机械,2003(4):7-9.

[3]成大先.机械设计手册(第1卷)[M].5版.北京:化学工业出版社,2007:122-135.

[4]刘海涛,常治斌,夏绪辉.基于CATIA/CAA的弧面凸轮参数化建模[J].湖北汽车工业学院学报,2009,23(3):48-50.

[5]徐锋,徐年富,贺炜.基于CATIA和ADAMS的蜗形凸轮机构的建模和仿真[J].机械传动,2009,33(5):42-43.

[6]郭卫东.虚拟样机技术与ADAMS应用实例教程[M].北京:北京航空航天大学出版社,2008.

Parameterized Design and Dynamic Analysis of Hourglass Cam Indexing Mechanism

Ren Aihua,Gong Qingshan,Zheng Fangyan

(Dept.of Mechanical Engineering,Hubei Automotive Industries Institute,Shiyan 442002,China)

The parameterized design of hourglass cam indexing mechanism was realized by using software CATIA/CAA with feature-based modeling method.Dynamic simulation of the mechanism was carried out in ADMAS.The simulation results such as angular velocity,angular acceleration of the output shaft and contact force between the roller and cam were analyzed.

hourglass cam indexing mechanism;parameterized design;dynamic simulation

TH112.4

A

1008-5483(2011)02-0043-03

2011-03-21

湖北省教育厅科学技术研究项目(D20092303)

任爱华(1973-),女,湖北房县人,副教授,主要从事CAD(虚拟现实)及机械学研究。