基于Workbench的分动器壳体有限元分析

黄民锋,王钰明,刘恒,赵浩

(1.合肥美桥传动系统及底盘有限责任公司,安徽 合肥 230000;2.安徽农业大学工学院,安徽 合肥 230036)

基于Workbench的分动器壳体有限元分析

黄民锋1,王钰明2,刘恒1,赵浩1

(1.合肥美桥传动系统及底盘有限责任公司,安徽 合肥 230000;2.安徽农业大学工学院,安徽 合肥 230036)

以某SUV分动器壳体为研究对象,在进行受力分析基础上,运用有限元分析软件Workbench对其进行了应力和应变分析,分析结果表明分动器壳体连接处螺栓孔应力较大。提出了加大加厚连接螺栓孔处壳体的改进方案,得出了满意的结果,使得壳体应力分布合理。

分动器壳体;有限元分析;Workbench软件

0 引言

分动器作为全时驱动(以4轮驱动)车辆上一个关键的总成部件。目前,应用较为广泛的4WD控制技术有前后传动轴呈刚性连接的直接4WD、中央差速器方式、粘性联轴器方式等几种类型[1],其中以粘性联轴器应用最为广泛。

由于分动器在四驱汽车中主要承担将扭矩合理分配到前后驱动轴上,因此分动器的设计直接影响到整车传动系统性能的好坏。国内在此方面的研究主要体现在:葛安林等学者进行了电子控制四驱汽车最佳力矩分配的研究[1];史建鹏等针对汽车行驶5种工况进行了分动器转矩分配比确定方法研究[2]。文献[3-5]分别针对分动器的设计制造以及振动特性进行了研究。纵观国内外,目前已经在分动器设计上取得了一定的成果。但是针对分动器关键零部件设计的理论和研究还不多见。文中首先针对分动器壳体受力进行了力学分析,在此基础上基于Workbench软件对某SUV轿车分动器壳体进行了静力学分析,通过分析指出了其设计的不足之处,并进行了结构优化。

1 分动器壳体受力分析

图1为某SUV分动器结构示意图,由图可以得知:动力从轴承D端所在的输入轴输入,一方面经轴承C的轴输出,另一方面经小齿轮轴输出。由于分动器壳体的受力情况主要受分动器内部轴承的受力决定,因此首先必须求解出轴承受力情况。通过对4个轴承和齿轮的受力分析,可得知:轴承B、D只受径向力作用;轴承A、C受径向力和轴向力共同作用,且其轴向力的大小分别为大小齿轮所受轴向力。

图1 分动器结构示意图

1.1 轴承受力分析

根据文献[6],经过计算得出轴承受力:

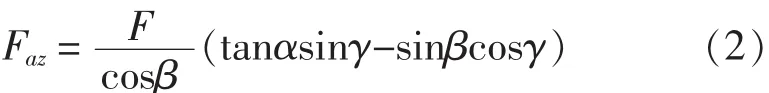

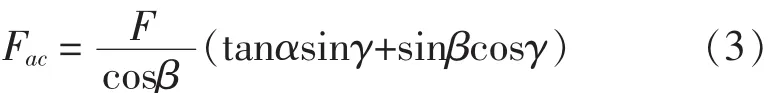

主动齿轮轴向力:

从动齿轮轴向力:

主动齿轮径向力:

从动齿轮径向力:

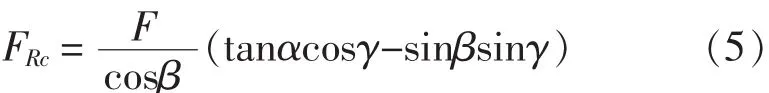

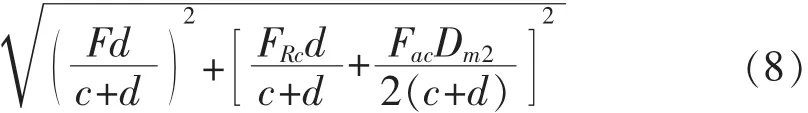

轴承A径向力:

轴承B径向力:

轴承C径向力:

轴承D径向力:

轴承A轴向力等于Faz,轴承C轴向力等于Fac。以上公式中相关参数可以通过模型进行测量得到,即由轴和轴承的实际尺寸可得:a=36mm;b=30.75 m m;c=27mm;d=73mm,Dm1和Dm2分别为主、从动齿轮轮齿宽中点的分度圆直径。

1.2 分动器工况分析

1.2.1 四驱工况时分动器输入扭矩计算

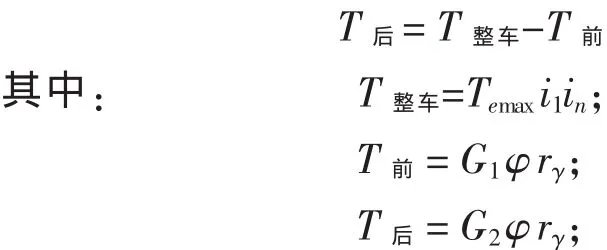

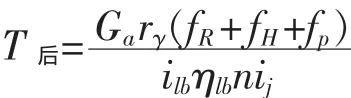

式中,Temax为发动机最大转矩,N·m;T前为发动机前轮获得转矩,N·m;T后为发动机后轮获得转矩,N·m;rγ为车轮滚动半径。

1.2.2 前轮打滑、后轮驱动时分动器输入扭矩计算

此工况下,输入分动器小齿轮的平均计算转矩:

式中,Ga为汽车总质量;fH为平均爬坡能力系数,取为0.15;fp为汽车性能系数,取0;fR为滚动阻力系数,取为0.02;ηlb为减速器从动齿轮到车轮的传动效率,取为0.9;ilb为主减速器从动齿轮到车轮的传动比,取为1;ij为主减速器传动比,取为2.231;n为计算驱动桥数,取为1。

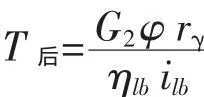

1.2.3 前轮打滑后后轮又打滑时扭矩

式中,G2为汽车满载驱动桥载荷;φ为路面附着系数。

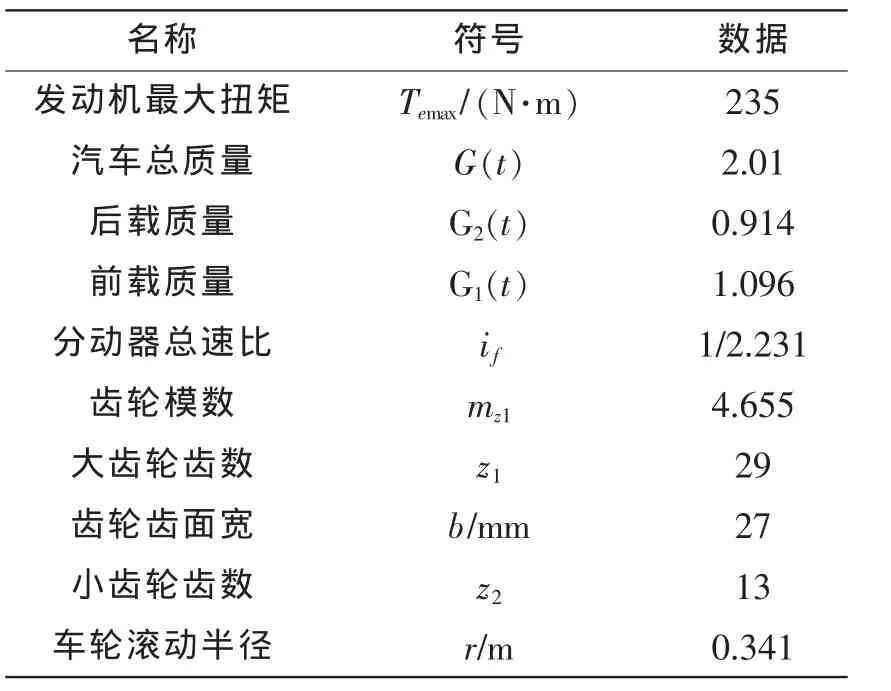

文中所分析的某款SUV轿车分动器相关参数如表1所示。

表1 分动器总成相关参数

2 分动器壳体有限元分析

2.1 建立模型

由于分动器壳体形状较为复杂,所以在建立模型是对其进行了适当的简化,去除了一些对分析模型没有影响的圆角,使其能够快速方便地建模。采用UG软件建立了几何模型;建立模型后通过接口程序将其导入Workbench软件中。考虑到分动器壳体实体特征,本模型采用solid模型,同时采用四面体单元划分网格,划分为 165140个节点和86657个单元,建立的有限元模型如图2所示[4]。

图2 分动器壳体网格图

2.2 加载和约束

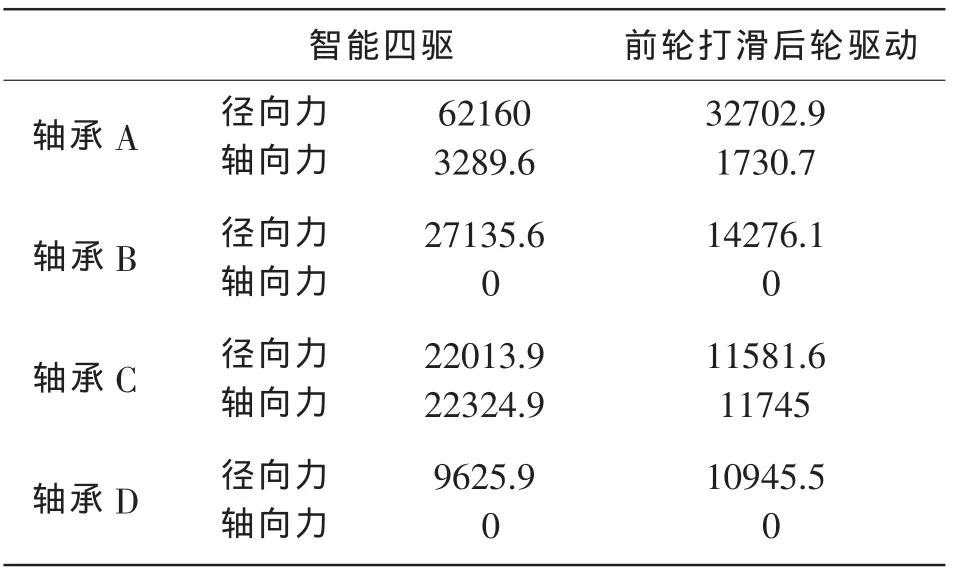

分动器壳体材料为ADC12铝合金,其弹性模量E为70 GPa,泊松比为0.3,抗拉强度为310 MPa,安全系数为1.8。根据分动器壳体实际使用状态进行约束添加。对壳体与变速器连接的5个螺栓孔进行固定约束,加力点为4个轴承与壳体连接的曲面处,加载集中载荷,集中力的大小见表2。

表2 轴承受力分析结果

2.3 加载载荷确定

根据文献[6]可知,通常是将发动机最大转矩配以传动系最低挡传动比和驱动车轮打滑时,取作用于分动器从动齿轮上的转矩的较小者。根据以上计算公式和工况分析可得,前轮打滑时数值较小。

2.4 结果分析

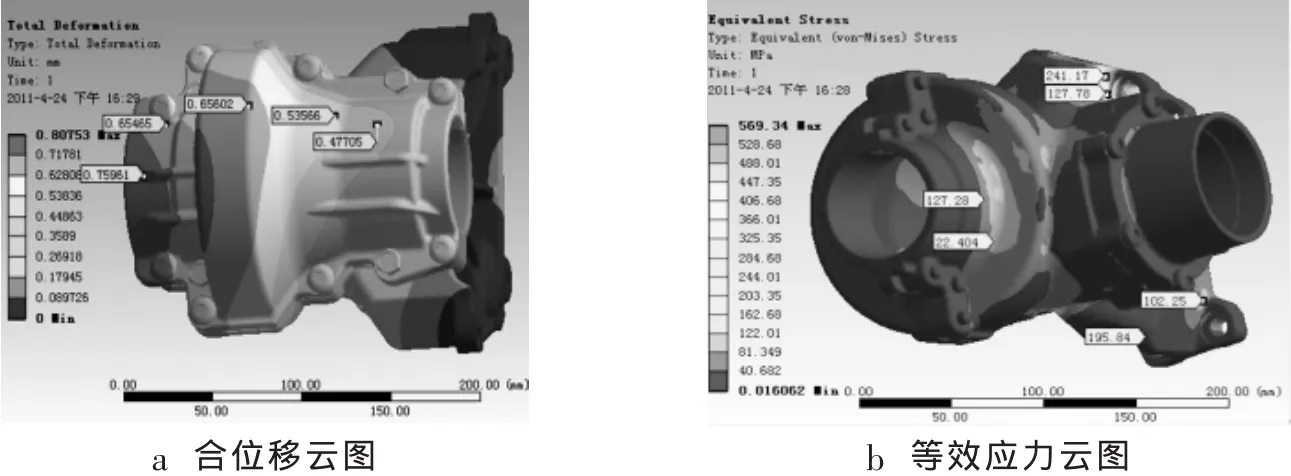

图3 四驱时分动器壳体的位移和等效应力云图

图4 前轮打滑时分动器壳体合位移和等效应力云图

取四驱和前轮打滑时这2种工况为分动器壳体的受力分析工况,分析结果如图3~4所示。

由分析结果可得出分动器壳体的位移量较大,最大变形量约为2.1646mm(智能四驱时),但应力在四驱时最大数值达到了563.87MPa,超过了材料的许可范围;因此该壳体需要进一步改进。通过分析可以得知,应力大点主要集中在与变速器连接处的螺栓处。因此通过对螺栓孔加大2mm加厚3mm方案进行重新分析,得到结果如表3和图5所示。

表3 位移与应力比较

根据以上改进方案和实际的模型分析,在尽量不改变壳体基本结构的前提下,通过对最大应力发生处的查看和修改模型的最大应力发生处对比可以得出:对螺栓孔加大加厚带来的效果最佳,通过有效的改进可以明显降低螺栓孔部位应力集中,模型的强度和刚度均得到了很大改善。

3 结论

箱体所受应力中径向力的影响占主要部分。在分动器壳体与变速器连接处的螺栓孔所受载荷较大,在设计中应加强该部分的设计;通过对螺栓孔的加大加厚降低了壳体整体应力,改进后的分动器壳体安全系数有所增大,同时应力和位移均大幅度减小,结果显示该方案对应力改进效果明显。

[1]郭立书,葛安林,张泰,岳英杰,等.电子控制最佳扭矩分配4WD系统研究[J].农业机械学报,2002,33(6):16-19.

[2]史建鹏,孙庆和.分动器转矩分配比确定理论研究[J].汽车工程,2007,29(10):889-892.

[3]贾巨民,高波.越野汽车分动器非圆行星差速器概念模型[J].中国机械工程学报,2008,19(24):3003-3005.

[4]陈习江.浅析一种新型分动器换挡机构的设计 [J].合肥工业大学学报:自然科学版,2009,32(18):194-195.

[5]朱茂桃,陈昆山.农用运输车后桥壳体的结构强度分析[J].农业机械学报,2001,32(2):21-23.

[6]王霄峰.汽车底盘设计[M].北京:清华大学出版社,2010.

Finite Element Analysis of Power Transfer Shell Based on Workbench

Huang Minfeng1,Wang Yuming2,Liu Heng1,Zhao Hao1

(1.Hefei Axle Transmission System and Chassis Automobile Co.Ltd.,Hefei 230000,China; 2.College of Engineering,Anhui Agricultural University,Hefei 230036,China)

Taking the model of SUV power transfer shell as research object,its stress and strain were analyzed based on Workbench software.The results show that stress of bolt holes in the joint of power transfer is bigger.The improvement scheme was proposed and an ideal result was obtained.

power transfer shell;FEA;Workbench software

U463.214

A

1008-5483(2011)02-0020-03

2011-04-14

安徽省学校自然基金重点项目(KJ2010A122)

黄民锋(1976-),男,工程师,从事现代汽车设计方法研究。