煤气净化系统技术改造

胡娟娟

西山煤气化公司做为古交唯一气源厂,担负着向古交市区和矿区输送煤气的重任,是社会福利型企业和环保型企业。公司现有TJL5550D型1×65孔焦炉1座,年产焦炭60万 t,外供城市煤气约为12万m3/天。

随着煤气用户的不断发展,该公司2010年进行了焦炉扩建工程,焦炭产量由原来的10万 t/年提高到目前的60万t/年,增加了煤气供应量,彻底解决了古交地区煤气不断发展与供气能力不足之间的矛盾,最大限度地满足了用户的需求。

由于新改扩建项目在原旧焦炉场地建设,新化产系统的建设在短时期内无法建好,随着煤气量的不断增加,煤气净化能力的限制成为影响煤气质量的主要因素。该公司研究决定对煤气净化系统进行技术改造。在增加煤气供气能力的同时,提高煤气质量,输送优质煤气,也为古交矿区环保工作做贡献。

本次改造是在原有系统工艺的基础上进行局部改造,提高煤气处理能力,满足目前煤气数量、质量要求。预计提高煤气质量30%以上。公司在即将进行的改扩建中也将统筹考虑,选择新工艺、新技术、新设备,保证煤气质量优质、稳定。

1 技术改造方案

煤气净化系统主要包括两个环节:洗萘系统、脱硫系统,由于煤气中的H2S燃烧时生成SOx,严重污染大气,甚至形成硫酸雨,所以本次改造的重点是脱硫系统。脱硫系统是煤气净化的最后一关,洗萘系统达不到要求则脱硫系统也无法达到质量控制要求,所以对洗萘系统也进行改造。

1.1 计算基础数据

煤气原有流量:60 m3/min;新增煤气流量:60 m3/min;洗萘前煤气含萘:0.9 g/m3;洗萘后煤气含萘:0.1 g/m3;脱硫前煤气含 H2S:3.5 g/m3;脱硫后煤气含 H2S:0.02 g/m3。

1.2 洗萘系统改造方案

洗萘系统工艺简介:洗萘采用-10#轻柴油洗萘工艺,终冷后的煤气进入2台串联的木格填料洗萘塔,塔顶喷入-10#轻柴油吸收煤气中的萘,煤气与轻柴油逆向接触,当洗萘柴油含量达到4%时,再换新柴油洗萘。

根据洗萘工艺特点,改造后应满足两点:第一,柴油供应量应满足除萘量的要求;第二,洗萘塔填料应满足最高流量时柴油吸收萘的要求。

1.2.1 柴油需用量

煤气中含萘总量:60 m3/min×60×24×(0.9-0.1)g/m3=69 kg/天;需柴油量:69 kg/4%=1 725 kg/天;全年增加柴油 629.6 t。

1.2.2 填料选择

被吸收的萘量:120×60×(0.9-0.1)=5 760g/h=5.76 kg/h;传质系数:经计算为 0.015 9 kg/m·h·mmHg;平均推动力:△P=0.82 mmHg;则传质面积:F=5.76/(0.015 9 ×0.82)=505。由于在计算中有一些因素未考虑,应取1.3~1.4的安全系数。则,F=505×1.35=682 m2。原塔内木格填料高度为9.6 m,则新填料的比表面积应为:71 m2/m3。

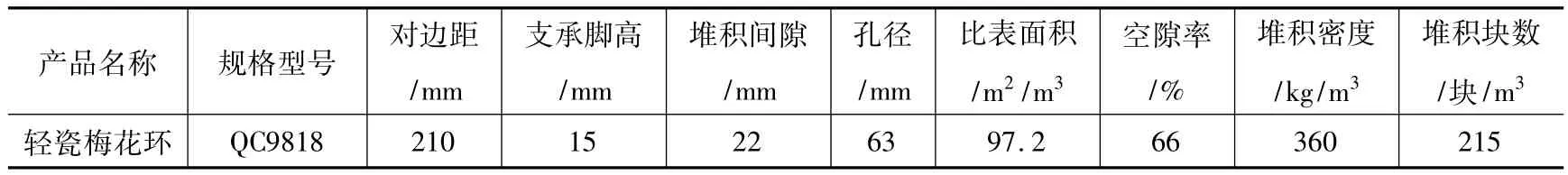

经市场调研分析,结合价格因素,选用江西省萍乡市新安工业有限责任公司生产的QC9818轻瓷梅花环填料,技术参数见表1。

1.3 脱硫系统改造实施方案

该公司脱硫采用干箱脱硫工艺,洗萘后的煤气进入干法脱硫箱,在脱硫箱中脱除煤气中的硫化氢。

表1 QC9818轻瓷梅花环技术参数表

1.3.1 脱硫剂选择

经多方调研选择脱硫效率高,且适用于该公司生产工艺的新型脱硫剂,最终选择了由太原理工大学研究,汾阳新潮化工厂生产的TG-F型煤气脱硫剂,该脱硫剂是以活性氧化铁为主要成分,以纤维类物质为载体,添加多种助催化剂和载氧体复合而成,具有硫容高、阻力少、适用性广、操作方便等特点,适用于中小型焦化厂煤气脱硫使用。

1.3.2 脱硫剂需用量

煤气中的H2S含量:120 m3/min×60×24×360×(3.5 -0.02)=216.5 t/年;脱硫剂硫容:40%(重量比);脱硫剂比重:0.5 ~0.6 t/m3,取 0.55 t/m3;每箱装脱硫剂:120 m3。则:216.5 ÷40% ÷0.55 t/m3÷120 m3/箱 =8.2 箱/年,取 8 箱/年。

1.3.3 脱硫箱处理能力估计

脱硫剂使用条件为:空速:20~300 hr-1;线速度:10~100 mm/s(空塔);压力:常压至30 MPa;温度:常温(20℃ ~40℃);进入脱硫箱的线速度:120 m3/min÷(10×10)=0.85 m/min=20 mm/s,可以满足脱硫剂的使用条件。

2 技术改造实施方案

2.1 洗萘改造实施方案

原木格填料拆除由多经公司负责,新填料安装由厂家负责,化产车间配合→-10#轻柴油由供应公司负责均衡供应,遇到节假日则提前进柴油。化产车间负责工艺调试→质检中心负责煤气含萘量的分析化验→先更换2#洗萘塔填料,2#洗萘塔投入运行后,再更换1#洗萘塔填料→2#洗萘塔停止运行后在煤气进出口阀门,柴油进出口阀门处加堵盲板→通入蒸汽进行置换→经化验煤气含量合格后,停蒸汽→打开所有人孔、塔顶盖通风→化验塔内空气含量符合要求后开始拆除原木格填料→按要求安装轻瓷梅花环填料→安装塔孔盖、人孔盖→进行气密性实验→通入蒸汽置换→抽取煤气进出口阀门,柴油进出口阀门→2#洗萘塔投入运行→用相同的步骤更换1#洗萘塔填料。

2.2 脱硫系统改造实施方案

脱硫系统改造由回收净化车间负责组织→脱硫剂每次更换一箱,每两个月更换一次→更换脱硫剂时应检查箱体及支撑架的腐蚀情况,需要时进行大修防腐→每次更换串联在最前面的一箱,依次为1#、2#、3#、4#、5#→脱硫箱停止运行后,在煤气进出口及下液,阀门处加堵盲板→通入蒸汽置换→开安全阀自然对流→用0℃ ~100℃温度计插入脱硫剂中,随时观察脱硫剂温升情况,温升较快时要盖上安全阀,减少对流量→检查安全阀底处脱硫剂温升停止后,开启大盖,按消防水到位,揭盖后迅速喷淋,防止自燃着火→打开放料口逐层从上到下清除脱硫剂→检查箱体、支架及管线腐蚀情况进行大修防腐→彻底清理脱硫箱,按要求装入新脱硫剂→关闭放料口、盖好大盖→进行气密性实验→通入蒸汽置换→拆除煤气进出口阀门处盲板备用→用同样的步骤更换,其他箱的脱硫剂→净化系统全部改造后对各系统的工艺进行分析系统调试和联合调试,取得了预期的效果,煤气质量稳定控制质量控制指标范围内。

3 经济效益

该项目改造后为广大市民提供了优质煤气,大大降低了SOX的排放,有巨大的环境效益和社会效益。

4 结论

该项目改造后,煤气净化系统更加符合了操作要求,保证了系统正常运行,煤气中的C10H8含量和SO2含量大大降低,煤气质量明显提高,满足了居民用户的需求。