立井不规则井壁浇筑混凝土支模问题及对策

董亚宁

1 煤矿立井浇筑混凝土井壁施工时存在的问题

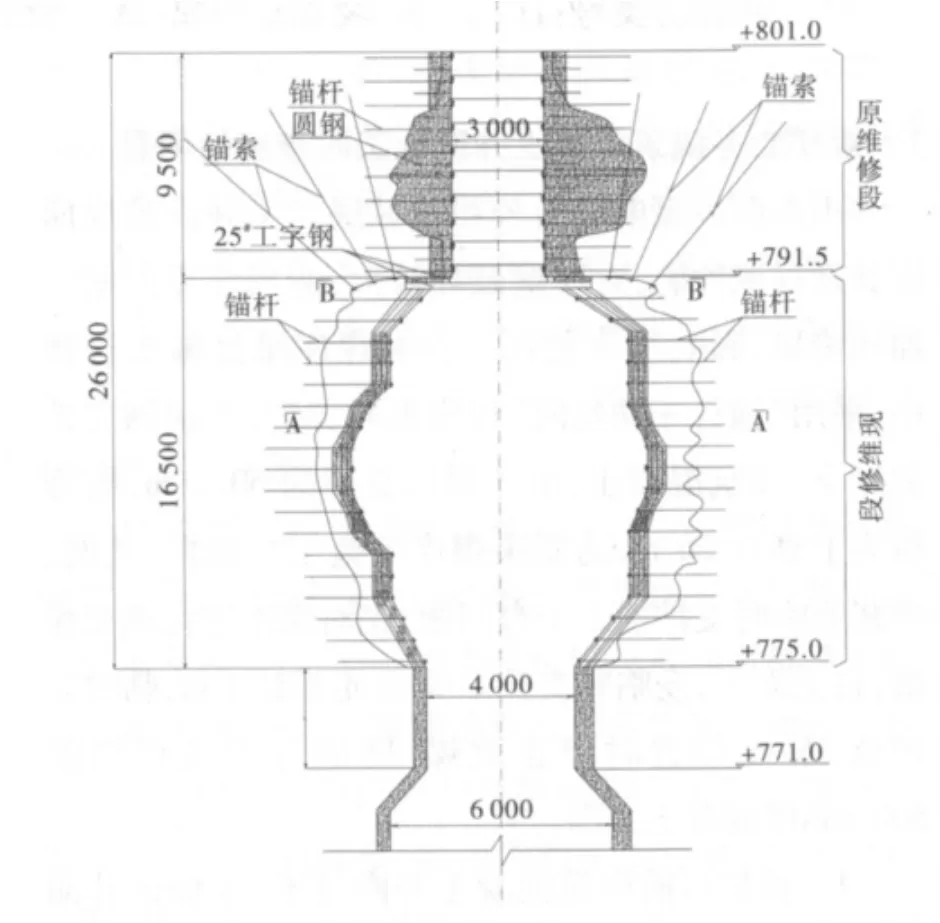

山西西山煤电股份公司镇城底矿主井高硫煤库因长期煤流冲刷,对库壁破坏较大,造成煤库内壁大面积垮塌,影响煤库使用。在对煤库维修施工过程中,采用“锚杆+铁丝网”作为临时支护,在锚网支护前提下,浇筑混凝土,由于煤库总高为60.2 m,维修段为上锁口26 m,为解决煤库壁施工打锚杆、挂网、喷浆等临时支护施工平台问题,先对煤库进行填充煤碴,自上而下,先临时支护1 m,放走煤碴1 m,临时支护至26 m位置时停止放煤;随后开始支模浇筑500 mm厚混凝土井圈。

1)根据目前浇筑混凝土井圈技术,为保证井圈内径尺寸,大部分模板固定采用内撑式支撑,但在高硫煤库维修中,因煤库库壁垮塌为不规则形状井壁,且垮塌面积比较大,煤库原直径为4 m,而垮塌最大段直径为9 m,如果维修成4 m直径的煤库,不仅需要的时间长而且人力和材料投入比较大,为了尽快使煤库投入使用,且保证质量和安全,经过现场多次考察和验证,决定将煤库沿着不规则的井壁进行浇筑混凝土,由于这种施工方法对支模技术要求比较高,采用传统的内撑式支模很不现实,所以需要采用一种新的支模技术。

2)由于高硫煤库内壁垮塌为不规则形状,考虑木模板灵活性、强度及工程钢模板柔韧性不够,并且固定模板难度大,因此要求自制一种柔韧性好、灵活、强度够且易于安装的施工模板。

2 解决方案

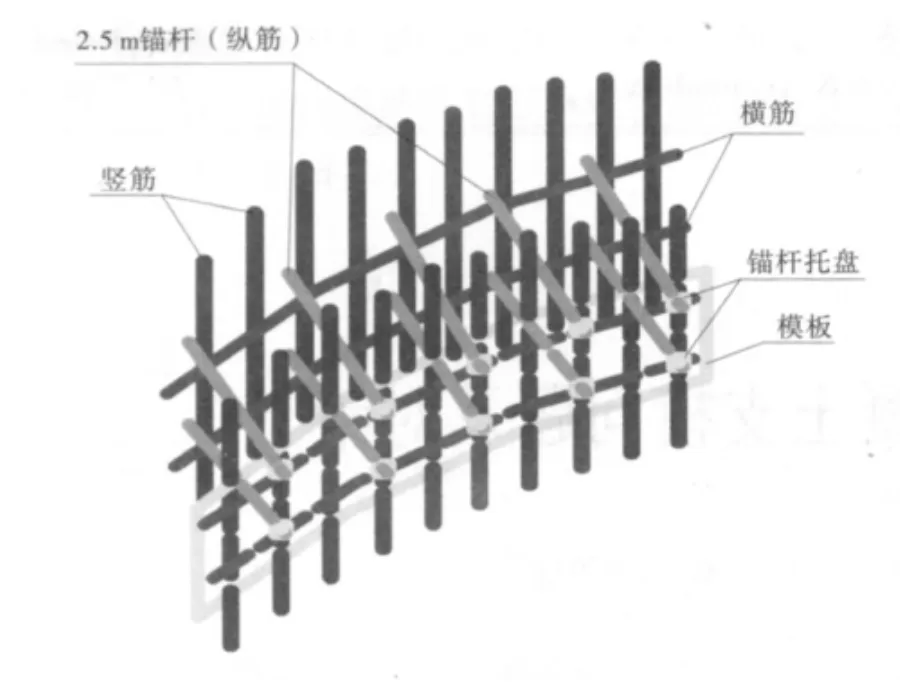

1)为解决上口段维修支模问题,该矿采用悬挑理论。在临时支护前提下,打注锚杆,利用锚杆一端固定在岩石墙壁内,另一端悬挑模板及混凝土自重。根据设计要求,混凝土浇注厚度为500 mm,故锚杆采用2 500 mm长螺纹钢锚杆,每根锚杆采用树脂药卷MSCK2360和MSZ2380各一卷,由锚杆机注入岩石墙壁内1 900 mm,外露600 mm,使其形成纵筋,其最外端100 mm用来固定模板。锚杆布置为上下两排,间排距为600 mm×660 mm,见图1。为保证浇注混凝土的整体稳定性,可适当增加竖横钢筋。

锚杆承载力验算。

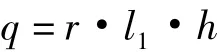

根据现场实际情况,每根锚杆承载力验算力学模型简化为独臂悬挑梁:

式中:

V承载—每根锚杆断面受荷载作用的最大剪力,N;

l—锚杆外露端承载混凝土长度,m,取0.5;

图1 混凝土配钢筋示意图

q—外露部分锚杆线荷载,N/m。

式中:

r—混凝土容重系数,t/m3,取 2.7;

l1—每根锚杆承载混凝土宽度,m,取0.6;

h—每根锚杆承载混凝土高度,m,取0.66。

得:

式中:

V抗剪—每根锚杆的有效抗剪力,N;

σ—Q235螺纹钢抗剪应力,N/mm2,取120;

A—锚杆断面面积,mm2,取314。得:

因为:V承载<V抗剪,所以,每根锚杆的抗剪能力符合要求。

2)模板采用自制模板,统一制作为3 000 mm×1 260 mm×3 mm。各角边焊接耳孔,底边采用3 mm厚钢板切割成尺寸为200 mm×100 mm连接板与大模板采用普通焊缝连接,连接板外露端中穿螺栓孔直径为12 mm,底边连接板共7块,间距500 mm,具体尺寸见图2;边角连接采用等腰角铁50 mm×50 mm×8 mm,角铁与大模板采用普通焊缝连接。角铁上螺栓孔直径为12 mm。每块模板上连接角铁共6块,每边3块,间距500 mm,具体尺寸见图2。并在模板中部钻出10个半径为16 mm的锚杆孔,分为上下两排,间排距为600 mm×660 mm。锚杆采用d20 mm×2 500 mm特制螺纹钢锚杆,外端丝扣长200 mm。模板与锚杆连接固定采用100 mm×100 mm锚杆托盘,内外螺帽扭紧固定,保证模板与内壁500 mm尺寸。

图2 模板示意图

维修后的镇城底矿高硫煤库剖面图见图3。

图3 维修后的镇城底矿高硫煤库剖面图

3 应用前景及其优点

通过对支模技术的创新,该矿在煤库维修过程中,可由工程进度,随时填放煤碴铺设施工平台,降低施工高度,避免了高空作业中的不安全因素和事故的发生;利用锚杆的悬挑作用直接固定现浇混凝土于岩石内壁上,使现浇混凝土和原不规则井壁形成一个整体式的井筒,提高了井壁的抗冲击力:同时由于采用不规则井壁施工,工期缩短了20天,节省工程材料费用32.8万。此施工经验,为类似条件的立井维修维护,提供了一定的借鉴。