二次抽芯和顶出的注射模设计

保 莉

BAO Li

(贵州师范大学 机电工程学院,贵阳 550014)

1 塑件分析

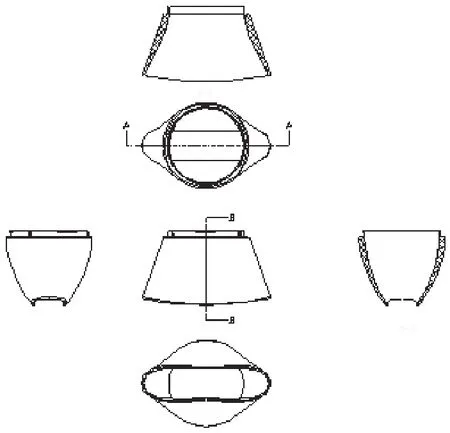

因新产品改造需要配套生产100万件塑料零件,形状如图1所示,一端为圆环状开口,一端呈扁平喇叭口状开口,零件材料:ABS;收缩率6‰;表面光滑,要求单日产量在2000件以上。

图1 塑料零件图

2 模具设计方案

要达到预定的产量,则该模具必须能够全自动生产以缩减单次注射的生产周期时间,若采用一次抽芯,则无法有效形成内孔,且可能在内壁形成对结构有害的拼接痕迹,需要使用二次抽芯形成内孔,为了保证自动化生产,注射完成后要求自动脱模,决定采用二次顶出方式出模。为了避免在零件表面出现进料痕,保证进料均匀,模具采用点浇口进料,浇口位置选在分型面上,浇口与塑件一起脱模,便于脱模后去除浇口。为了保证零件外观的美观,零件的外形位于定模,1 模2件,对称排列,模具结构如图2所示。

图2 模具结构图

3 模具结构

零件内孔由定模型芯镶件2和动模滑动抽芯镶件3成型,零件外形由在定模的滑动凹模10成型,二次顶出由斜推板滑块二次顶出套件13控制一次顶板14和二次顶板16来实现,一次抽芯由开模动作完成,二次抽芯由顶出斜楔强制动模滑动抽芯镶件3向内滑动来实现。凹模型腔和型芯镶件材料均选用Cr12,淬火处理,表面硬度HRC54~58;滑块及滑动部位镶件材料选用T10A,淬火处理,表面硬度HRC50~55。

4 模具工作过程

因定模部分结构较为复杂,整体加工有一定的难度,采用了镶拼结构,主要由定模型芯9、定模型芯镶块14、15 组成,如图2所示。

动模部分由于顶出困难,采用了标准的活动型芯延时顶出机构,先顶出外形,再进行强制脱模。

开模过程:开模时滑动凹模10在凹模止动扣15的作用下随动模板6一起移动,使塑料留于型芯7上,同时保证了塑件的表面不被拖花,随着开模的进行,定模型芯镶件2被抽出(一次抽芯),同时滑动凹模完全打开,到达设定的开模行程后,一次顶板14带动中心斜楔17、斜楔8、塑件、推板5及其上的滑动抽芯机构、二次顶板16等一起顶出,在斜推板滑块二次顶出套件13的设定的一次顶出行程完毕后一次顶出完成,此时推板5及其上的动模抽芯机构与动模板6和型芯7完全分离,此时一次顶板14在斜推板滑块二次顶出套件13的作用下停止顶出,二次顶板16带动斜楔8、中心斜楔17以及动模滑动抽芯机构一起顶出,在顶出过程中动模滑动抽芯座4带动动模滑动抽芯镶件3沿斜楔8及中心斜楔17的斜面向塑件的中心线方向滑动(二次抽芯),至二次顶出行程完成时二次抽芯也同步完成,这时模具与塑件完全分离,塑件在重力的作用下自行脱落。

5 结束语

此模具结构较为复杂,动、定模都采用了镶拼结构,点浇口进料,并采用标准的延迟顶出机构进行二次顶出。利用CAD/CAM 软件的UG NX6.0 模块生成加工程序,在数控机床上加工动、定模型腔及电极的方法来保证加工精度。通过试模,该模具各部分动作准确可靠,生产的产品符合图纸要求,单日产量达到2400件,满足了配套产能的需求。

[1]冯炳尧,韩泰荣,殷振海,蒋文森.模具设计与制造简明手册.上海:科学技术出版社,1993.

[2]斯托克海特(Stoeckhert,K.).注射成型模具102例[M].北京:中国轻工业出版社,1991.