饲用α-半乳糖苷酶酶活稳定性的研究

杨志强 师昆景 于锋

随着生物技术、酶制剂工程和生产技术的不断发展,酶制剂已被广泛应用于畜牧业,应用领域覆盖猪、鸡、反刍动物、水产动物和特种经济动物养殖[1-3]。饲用酶制剂作为一类高效、无毒副作用和环保的“绿色”饲料添加剂,在动物生产中,饲用酶制剂能显著提高动物生产性能、改善营养物质消化利用率、降低饲养成本[4-5]。而在饲用酶制剂应用过程中,最常遇到的问题就是酶活稳定性的问题[6-7],如在生产加工过程和储存过程中,温度、pH值、载体等都会影响酶活的稳定性,最终直接影响酶的应用效果。

α-半乳糖苷酶(α-Galactosidase,EC 3.2.1.22)也称蜜二糖酶,是一种外切糖苷水解酶。能水解非还原性末端以α-1,6键结合的半乳糖苷化合物,因此它能水解豆科植物种子的α-半乳糖苷类低聚糖,如棉籽糖、水苏糖和毛蕊花糖等。大量研究表明,将该酶添加于含大豆粕的畜禽饲料中,可有效降解饼粕类饲料原料中α-半乳糖苷物质,消除由α-半乳糖苷类物质引起的抗营养作用,同时还能促进其他营养物质的消化吸收、提高动物免疫能力和促进肠道有益微生物增殖[8-11]。本文研究α-半乳糖苷酶在生产和储存过程中酶活稳定性,为该酶制剂的生产和应用提供理论依据。

1 材料与方法

1.1 试验材料

α-半乳糖苷酶液体制剂,由山东思诺拜特生物科技有限公司提供。

1.2 试验方法

1.2.1 α-半乳糖苷酶活力单位的定义

37℃、pH值5.5条件下,每分钟10 mmol/l对硝基酚-α-D吡喃半乳糖中降解释放1 μmol对硝基酚所需的酶量为一个酶活单位(U)。

1.2.2 α-半乳糖苷酶酶活测定方法

将稀释酶液和底物对硝基酚-α-D-吡喃半乳糖溶液于37℃下振荡10 min预热。然后再吸取各溶液0.1 ml,充分混合,于37℃恒温振荡10 min,加入0.8 ml碳酸钠溶液,振荡混匀,终止酶反应,以蒸馏水调零,在400 nm处测定吸光度OD值。

1.2.3 α-半乳糖苷酶酶活力稳定性的测定

1.2.3.1 不同载体对酶活力的影响

取20 ml酶液分别与50 g载体碳酸钙、硅藻土、元明粉、滑石粉、稻壳粉、玉米皮粉和淀粉混合均匀后自然晾干并粉碎,当水分小于10%时,按常规方法测定酶活力。以原酶液作为对照,计算酶活存留率。

1.2.3.2 高温对酶活的影响

取20 ml酶液与50 g淀粉(含水量14%)载体混合均匀后自然晾干,物料湿度控制在17%,分别在温度60、65、70、75、80、85、90℃条件测定α-半乳糖苷酶活力,以原酶液作为对照,计算酶活存留率。

1.2.3.3 保存时酶液的pH值对酶活的影响

将原酶液(pH值5.1)的pH值用醋酸—醋酸钠缓冲溶液(pH值3.6~5.6,0.05 mol/l)调整为4.4、4.7、5.0、5.3和5.6,保存7 d。按常规方法测定酶活力。计算酶活存留率。以原酶液作为对照,计算酶活存留率。

1.2.3.4 金属离子对酶活的影响

分别配制Mn2+、Zn2+、Cu2+、Ca2+、Na+、K+和Mg2+金属离子溶液,上述离子分别与酶液混合组成金属离子浓度为0.2 mmol/l的溶液,于37℃恒温水浴4 h,然后按常规方法测定酶活力,以原酶液(900 U/ml)作为对照,计算酶活存留率。

1.2.3 .5保护剂对酶活力的影响

在10 ml原酶液中分别加入1%、3%、5%和7%(质量分数)4种浓度的NaCl、甘露醇、山梨醇、甘油保护剂。保存7 d。按常规方法测定不同浓度的保护剂下酶活力。以每组酶液活性最高作为对照,计算酶活存留率。

2 结果与分析

2.1 不同载体对酶活力的影响(见表1)

酶制剂的后处理工艺中采用将酶吸附在不溶性载体上时酶稳定化的主要方法。载体的成分对酶活力的影响非常大,理想的载体有助于酶与饲料中营养成分的结合,提高酶的利用率。表1表明,无机载体对α-半乳糖苷酶活性影响很大,尤其是碳酸钙、元明粉和滑石粉,收率均为0%;有机载体中玉米皮粉效果最好,收率可高达90.83%;其次是淀粉,收率为61.11%;以稻壳粉为载体的收率低于以淀粉为载体的收率,仅为44.72%。

表1 不同载体对酶活力的影响

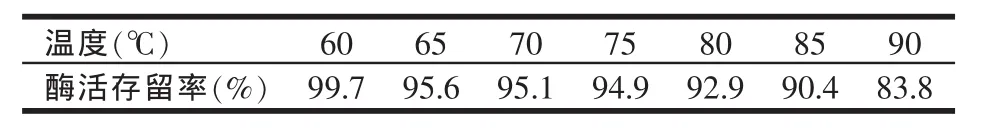

2.2 高温对酶活的影响(见表2及图1)

在酶制剂生产过程中,温度和湿度对酶活有影响。从图1可以看出,随着温度的升高,酶活存留率呈下降趋势。表2表明,物料湿度为17%,温度小于90℃,酶活损失率小于10%,说明该酶有较强的耐温能力,温度为90℃时,酶活损失率达到16.2%,随着温度上升,酶活损失率开始增加,不利于酶活的稳定。

表2 高温对酶活的影响

图1 高温对酶活的影响

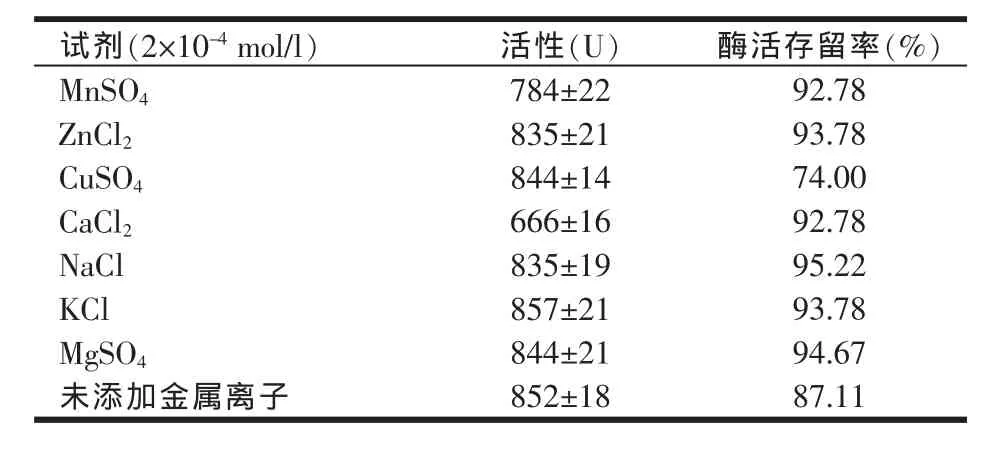

2.3 金属离子对酶活的影响(见表3)

表3 金属离子对酶活的影响

从表3可以看出,不同金属离子对α-半乳糖苷酶的活性都有一定的影响,其中Cu2+可以抑制α-半乳糖苷酶的活性,37℃恒温水浴4 h后活性存留率仅为74%,其他金属离子对α-半乳糖苷酶有几近相同的保护作用,37℃恒温水浴4 h后活性存留率均大于92%,未加任何金属离子的酶原液活性存留率为87.11%。

2.4 保存时酶液的pH值对酶活力稳定性的影响(见表4及图2)

在酶的保存过程中,可以通过调整酶液的酸碱度,增加酶活保存时间和防止杂菌生长。表4表明,以原酶液(pH值5.1)为标准,最适保存pH值为5.3。pH值为4.4时,酶活损失率达到30.1%,不利于酶的保存。pH值为5.6时,酶活损失率为3.77%,有利于酶的保存,pH值在4.7~5.6之间,酶活损失率小于10%,有利于酶的保存。图2显示酶活损失率呈现先上升后下降趋势,说明过酸和过碱都不利于酶的保存。

表4 保存时酶液的pH值对酶活力稳定性的影响

图2 反应pH值对酶活的影响

2.5 保护剂对酶活力稳定性的影响(见表5及图3)

液体酶成品需要加入各种保护剂以防止杂菌生长和保存酶活。NaCl、甘露醇、山梨醇和甘油是最常见的保护剂,能稳定酶液pH值和提高酶液的稳定性。从表5可以看出,1%NaCl、1%甘露醇、5%和7%的山梨醇都有杂菌产生,不利于酶的保存;3%~5%的NaCl酶活损失小于10%、1%和5%~7%的甘油酶活损失率小于5%,都有利于酶活保存。图3表明,NaCl和甘油对酶活保存呈先上升后下降的趋势;甘露醇对酶活保存呈先下降后上升再下降的趋势;山梨醇呈上升趋势,但浓度高于5%时,有杂菌产生,不利于酶活的保存。综上所述,3%的山梨醇、5%NaCl、5%甘露醇和7%甘油对酶活性有较好的保护作用。

表5 保护剂对酶活力稳定性的影响

图3 保护剂对酶活力稳定性的影响

3 讨论

目前,常用的饲用酶制剂载体—般分为两大类:①有机载体,主要是含粗纤维较多的植物及粮食副产品,如玉米麸、玉米芯粉、玉米胚芽粕粉、脱脂米糠、稻壳粉、花生壳粉、豆秸粉等,另外还有些含纤维少的物料,如淀粉、面粉、乳糖等。目前饲用酶制剂载体多使用有机载体。②无机载体一般指无机盐类,如石粉、滑石粉、沸石粉、海泡粉、磷酸氢钙等。作为承载饲用酶的载体,载体的理化性质如稳定性、含水量、粒度、容重、流动性、酸碱度等均能影响饲用酶制剂的质量。理想的载体应有助于酶与饲料中营养物质的结合,降低营养小分子或内源性酶的抑制作用,能将表现最适pH值改变到理想值,不利于微生物生长,不产生免疫反应和凝血反应等。为了获得良好的混合效果,使饲用酶制剂更好地发挥作用,必须严格、准确地选择载体[12-15]。本试验表明,不同载体的使用效果,有机载体>无机载体,有机载体中玉米皮粉>淀粉>稻壳粉。

酶是一种生物活性催化剂,其催化效率在一定范围内随温度升高而增加,但酶蛋白又会随温度升高逐渐变性而丧失催化活性。同时酶制剂发生催化反应均以水为介质,酶制剂稳定性受水分的影响很大。进一步研究以淀粉为载体,高温、高湿对酶活的影响时发现,保持物料湿度为17%,温度小于85℃,酶活损失率小于10%,说明该酶有较强的耐温能力,随着温度上升至90℃,酶活损失率达到16.7%,酶活损失率开始增加,不利于酶活的稳定。一般饲用酶制剂的加工温度范围为75~85℃。

关于饲用酶制剂在加工和使用过程中,日粮和胃肠道中金属离子对酶活的影响[16],本文研究发现,Cu2+对该酶有抑制作用,其他金属离子有几近相同的保护作用。37℃恒温水浴4 h后,加入Cu2+酶液酶活存留率仅为74%,其他酶活存留率均大于92%。酶液保存中,可以通过调整酶液的酸碱度,增加酶活保存时间和防止杂菌生长。本文研究发现,该酶液最适保存pH值为5.3。pH值<4.4时,不利于酶的保存;pH值在4.7~5.6之间,酶活损失率小于10%,有利于酶的保存。同时,在酶的保存中还需要加入一些保护剂来增加酶活的稳定。如加入无机盐类,一方面盐离子对酶分子的疏水残基有“盐析”效应;另一方面盐离子能结合酶分子中配对阴离子,使分子内的静电排斥作用降至最低,从而稳定酶的构象。加入一些高分子化合物,如醇类,醇类的羟基基团和酶分子的相互作用或醇类本身可以减少了介质的介电常数,加强了酶分子的疏水作用,进而提高了酶的稳定性[17]。在酶低温保存中,加入甘油和多元醇还对酶有保护作用。研究不同浓度的保护剂对酶活影响时发现,加入1%NaCl、1%甘露醇、5%和7%的山梨醇都有杂菌产生,不利于酶的保存;加入3%~5%的NaCl、5%甘露醇、1%和5%~7%的甘油都有利于酶活保存。其中5%NaCl、5%甘露醇和7%甘油对酶活性的保护作用最好。

影响酶稳定性的因素很多,而且非常复杂。同一载体的不同理化性质对酶活产生影响;同一金属离子在不同浓度下对酶活可表现出激活或抑制作用;不同离子之间还存在着互作效应;不同保护剂之间也存在相互作用。诸多因素都会对酶活的稳定性产生影响,还有待进一步研究。

[1] 张斌,饶力群,刘高.国内饲用酶制剂的研究进展[J].湖南农业科学,2007(2):120-122.

[2] 汪银锋,李素平,张莹蕾,等.饲用酶制剂在饲料中的应用[J].饲料博览,2008(5):27-30.

[3] 胡锐,罗永成,王殿夫.饲用酶制剂的作用机理及其应用效果[J].中国饲料添加剂,2005(4):1-2.

[4] 王莹,万伶俐.绿色饲料添加剂的研究进展及其应用现状[J].现代农业科技,2009(9):241-242.

[5] 刘亚力,刘宁.饲用酶制剂的生产技术及其应用[J].动物营养学报,2000,12(4):17-22.

[6] 詹志春.饲用酶制剂稳定化技术研究[J].粮食与饲料工业,1993(4):27-29.

[7] 石永峰.酶在动物饲科中的热稳定性[J].饲料博览,1997,9(2):32-33.

[8] 吴劲松,冯万祥.α-半乳糖苷酶[J].生命的化学,2002,20(2):84-86.

[9] 罗长财,吴迪,陈丽芝.α-半乳糖苷酶的性质、作用机理及其在饲料工业中的应用概述[J].中国饲料添加剂,2010(11):1-3.

[10] 蒋小丰,方热军.α-半乳糖苷酶在畜禽日粮中的应用研究[J].饲料工业,2009,30(10):18-21.

[11] 张晋辉.畜禽日粮中α-半乳糖苷以及相应酶制剂的应用[J].中国农业科技导报,2001(3):49-54.

[12] 王自恒,肖玲.载体在添加剂及预混料中的应用[J].畜牧兽医杂志,1999,18(1):36-37.

[13] 吕艳春.微量饲料添加剂载体的选择与使用[J].中国饲料,2008(12):22-24.

[14] 熊晓燕,訾乃涛.饲用酶制剂载体的选择与使用[J].饲料工业,2010,31(18):25-28.

[15] 戴廷灿,卢普滨,李伟红,等.常用饲料添加剂载体的吸附性能及影响因素的研究[J].江西农业学报,2000,12(3):45-49.

[16] 李卫芬,孙建义,鲍康.金属离子对饲用酶制剂活性的影响[J].浙江农业学报,1999,11(2):96-98.

[17] 刘彩琴,阮晖,傅明亮,等.提高α-半乳糖苷酶稳定性的研究[J].食品与发酵工业,2007,30(11):26-29.