基于CAD/CAM模具设计与制造的研究

任玉珠

(沈阳职业技术学院,沈阳 110045 )

1 模具设计与制造概述

模具自身的特殊性决定了模具的设计与制造是一个不可分割的整体。由于模具的型腔多为复杂的曲面或曲线所构成,因而其制造过程大量应用了数控技术。近年CAD/CAE/CAM商业软件日益普及,使得计算机不仅被用来进行模具的设计和数控程序的生成,而且还被用来模拟模具的成型和使用过程。

2 模具的种类

根据应用于成型加工的对象和各种工艺过程的不同,模具可具体分为冲压模、塑料模、压铸模、锻造模、铸造模、玻璃模、粉末冶金模、橡胶模等。综合各种模具的共同特点,总体上可将模具分为三大类:1)金属板材成型模具,如冷冲模等;2)金属体积成型模具,如锻模、压铸模等;3)非金属制品用成型模具,如塑料注射模、压缩模。其中,如果不考虑成型的材料是金属还是非金属,可将体积成型模具统称为型腔模。

模具的外形通常可以根据压制机械的要求设计,而在模具中要描述其成型对象的轮廓,则通常要依靠一定的造型方法去设计并做出制造方案,而这些恰好是CAD / CAM软件的应用领域所在。

3 模具设计与制造的特点

由于不同类型的模具涉及各种不同的专业应用领域,因此模具设计的专业性较强,需要根据一定的设计方法来进行设计。

1)从二维设计向三维设计转变

从设计手段看,传统的模具设计主要采用二维设计,即首先将三维的制品零件通过投影生成若干个二维视图来表示,然后在此基础上再进行模具结构设计,画出模具的装配图及各个零件图。目前模具的设计手段正逐步从传统的二维设计向三维设计转变。

2)三维CAD技术的出现彻底解决了二维设计的弊端

整个模具制品零件及模具结构设计可以直接在非常直观的三维环境下进行。当模具制品及模具零件的三维模型设计完成后,可直接根据投影关系自动生成工程图,彻底解决了传统二维设计繁琐、相互干涉的弊端。

3)模具设计推动了CAD、CAM技术的不断发展

模具属于标准化程度较高的产品,模具设计中使用的模架及各种标准零件可以直接从CAD系统中建立的标准目录库中直接调用,大大提高了设计的质量与效率。同时,三维CAD系统中设计生成的模具零件三维模型可直接用于模具的分析模拟及数控加工编程等后续应用,适应了现代化生产和CAD/CAM集成技术的要求。为了更好地解决模具设计中所提出的各种新问题,又进一步推动了CAD、CAM技术的不断发展。

4)模具设计率先使用先进的制造方法、新材料、新工艺

为了尽量缩短模具制造周期,各种先进的制造方法如快速原型制造、逆向工程、高速加工及网络协同制造等技术也随着在模具制造业中的率先应用而获得发展和完善。除此之外,为了提高模具的使用寿命,各种新材料、新工艺及先进的热处理、表面处理技术也在模具制造业中率先获得应用。

4 模具设计与制造中CAD/CAM的应用

1)模具设计中大量应用了特征三维造型技术

现代产品根据使用要求及美学要求来进行设计,在此同时要考虑材料性能、成型工艺、模具结构、成型设备、生产批量及生产成本等各方面的要求。基于特征的三维造型软件的应用,为设计师提供了强大的设计编辑平台。使用参数化特征造型技术,能很方便地生成产品的三维参数化模型,调整参数值即可实现设计模型快速修改,为后续的模具设计与分析计算打下良好的基础。

2)PC平台上的CAD/CAM软件在模具行业的应用

20世纪90年代前,能支持模具设计与制造的CAD/CAM软件主要采用UNIX操作系统,并运行在各类图形工作站上。目前各工作站版软件均相继移植了微机版,甚至推出了完全Windows风格界面的软件。特别是模具数控加工中的计算机辅助编程,不少模具企业已能应用自如,并获得了良好的经济效益。

3)模具远程协同制造在CAD/CAM中的集成应用

使用计算机辅助完成模具的整个设计与制造,必然要用到各种CAD/CAM专业软件。为了使设计与制造数据能在这些软件间进行畅通的数据交换,必须要实现这些软件的集成。

传统意义上的CAD/CAM集成是指一个软件本身的各种设计与制造功能的集成,如高端CAD/CAM集成软件PRO/E、UGII中就集成了零件设计、反求工程、装配设计、模具设计、工程图及NC加工编程等诸多功能。但随着全球经济一体化的不断推进及模具设计与制造领域中专业化分及协同制造的需要,更需要基于网络的模具CAD/CAM集成软件来支持。

4)专业的模具CAD/CAM功能及智能化程度在不断提高

传统的CAD/CAM软件使用比较复杂,各种选项的选择及参数的设置必须由用户作出正确的判断,否则软件无法为用户提供符合实际情况的正确结果。如模具设计中非常关键的零件分模面的构造,在很多软件中需要通过使用通用功能一步步地构造来实现。

基于知识、面向制造的智能化模具CAD/CAM软件的出现,将大大提高模具设计的效率与质量。如Cimatronit中的模具专家功能,能根据脱模方向自动生成分模线,优化生成分模面后,再自动分割出凸、凹模。再如CAXA软件中的知识加工功能,通过简单的参数设置即可完成从支持层间切削的高效粗加工、基于残留量的半精加工到精加工的整个典型模具加工过程。

在西方工业发达国家,模具设计与制造过程中的CAD/CAM的应用已非常普遍,可完全实现从产品设计、模具设计至模具NC加工的无纸化。所以能否将CAD/CAM技术应用于模具设计与制造的全过程已成为模具企业继续发展的必要条件。

5 CAM主要加工方法

主要包括粗加工、精加工、铣槽加工、知识加工。

5.1 粗加工

区域粗加工:主要用于加工型腔,选用二轴半加工,根据给定的轮廓和岛屿,可以生成分层的加工轨迹,也可以生成中间有多个岛的平面区域加工轨迹;

等高线粗加工:主要用于凸模加工,选用两轴半加工,按指定的等高距离逐步下降,一层一层地加工并基于补加工的曲面或实体以截距相等的平面求出交线,以这些轮廓、岛进行加工;扫描线粗加工:主要用于多曲面形成的凸模和凹模的加工,适合两轴半加工;摆线粗加工:适用于比较平缓曲面的凸模和凹模的加工,适用两轴半加工;插铣式粗加工和导动线粗加工。

5.2 精加工

参数线精加工:用于三轴联动加工三维曲面;等高线精加工:用于陡峭曲面加工;扫描线精加工:用于选用顶点路径切削方式,可用于多曲面形成的凸模和凹模的加工;浅平面精加工:用于零件模型中平坦区域的加工;限制线精加工:用于截面线或斜壁形的凸凹模的加工;导动线精加工:用于截面线或斜壁形的凸凹模的加工;轮廓线精加工、三维偏置精加工和。

5.3 补加工

补加工是根据结构的需要,对底部夹角等细微的部分进行补加工。等高线补加工:用于实体、曲面多部位的补加工,也可以用于凹模和凸模的加工;笔式清根加工:用于实体多部位的补加工,也可用于凹模和凸模的加工;区域式补加工:用于实体多部位的补加工,也可以用于凹模加工及深形和浅形的型腔夹角的补加工。

5.4 铣槽加工

模具是一些比较特殊的零件,有很多的槽需要加工。这些槽大体可以分为直槽、环形槽、2D和3D槽,它们需用到下列的加工方法。

扫描式铣槽:用于实体多部位的补加工,也可以用于凹模和凸模的加工,是用扫描线的方式生成铣槽轨迹;曲线式铣槽:可适用于实体多部位的加工,也可以用于凹模和凸模的加工,用于生成3D曲线式铣槽轨迹。

5.5 知识加工包括生成模板和应用模板

生成模板:用于记录用户已经成熟或定型的加工流程,在模板文件中记录加工流程的各个工步的加工参数。

应用模板:用于记录用户已经成熟或定型的加工流程,在模板文件中记录加工流程的各个工步的加工参数。

6 CAM在模具设计与制造中的关键技术

6.1 尽量用二维替代三维

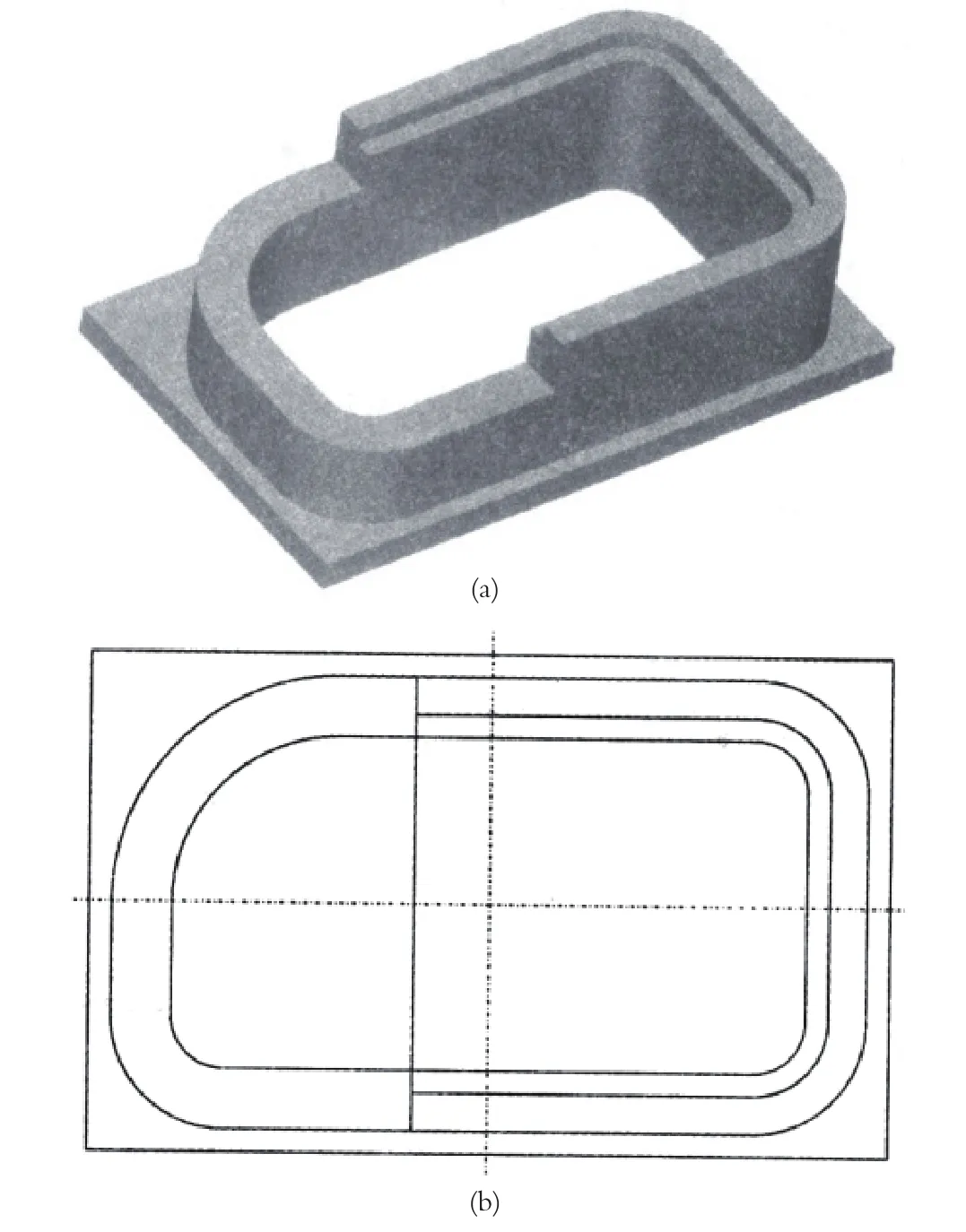

大多数机床在三维曲面或实体的加工中使用直线插补方式,它没有直接生成的二维轨迹的精度高,也没有生成二维轨迹的速度快。所以CAM加工中的基本原则是能用二维轨迹完成的,尽量不用三维轨迹做。由此看出,会有很多在设计中做三维造型的产品,在加工中只需要一些二维轮廓。比如用三维设计造型完成的三维实体如图1(a)所示:

如果采用加工造型,完全可以全部采用二维加工轨迹。只需要绘制如图1(b)所示的二维线框图,就能满足其要求。

6.2 工艺对造型的特殊需求

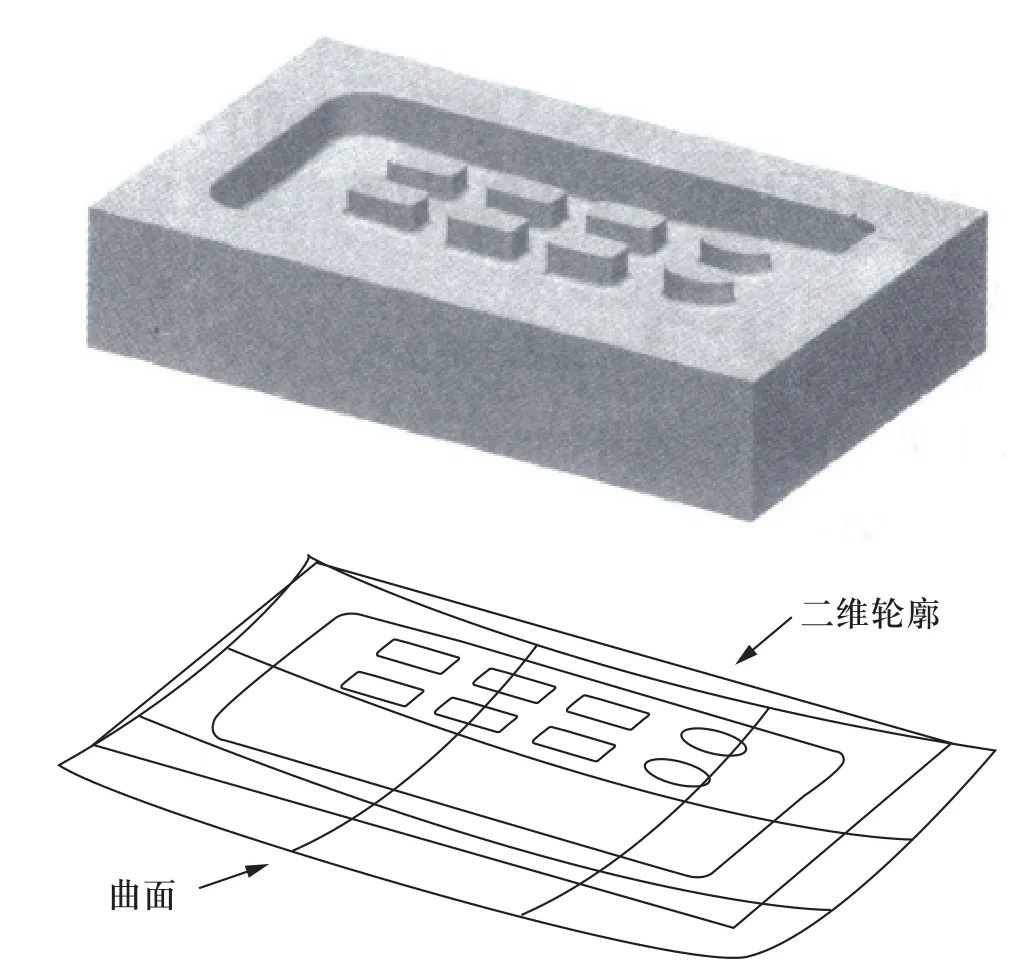

用于三轴加工的造型,由于需要考虑加工工艺,其造型形状有时也和设计造型迥然不同。比如设计造型如图2(a)所示,如果直接对此实体图进行加工,其上表面加工轨迹如图2(b)所示(参数线加工,不做任何工艺处理的情况)。

如果造型时考虑工艺及造型效率和轨迹生成效率,只需要作二维轮廓及一张原始曲面,即可完全满足加工对造型的需求。对上述曲面做参数线加工后生成的轨迹将不会在被加工后的表面边缘留下折点及进出刀痕迹如图2(c)所示。因此它所用的时间会明显比设计造型用的时间短。生成轨迹时,在设计造型中,需要处理的是实体,系统将从实体上剥离曲面,然后再对曲面进行加工。而对加工造型,仅仅需要处理现有的曲面即可,速度上要比处理实体快很多。

图1 三维实体造型与二维线框图

6.3 混合模型的使用

混合模型在加工造型中用的很多。它可以是实体、曲面、二维线框的任意混合使用。在设计造刑上的混合模型一般是实体和曲面的混合,很少用到线框、曲面的混合。在加工造型中,这种混合应用的主要目地也是为了简化模型,提高效率。设计造型如图3所示:

图2 设计造型、加工造型、二维造型

图3 三维实体、曲面、二维线框混合使用

在其腔体加工过程中,可以被简化为曲面和线框的混合模型。简化后的模型在造型和加工中效率都比较高。

6.4 化整为零提高运行效率

在PC机上进行三维实体设计,当零件的复杂程度加大时,运行效率会很低。对于CAM来说,同样会遇到这种问题,较好的解决方法就是化整为零。CAM不同于CAD,复杂零件如果拆开设计会有很多麻烦,CAM则是完全可以的。很多企业的应用经验证明,将一个零件分成很多局部进行CAM造型及加工是可行的,即完成了设计任务,又使软件运行速度成级数速率提高。

7 结束语

利用CAM、CAD进行模具设计与制造,提高工艺文件质量,缩短生产周期,降低劳动强度,提高了生产效率,降低了生产成本。

[1] 李云程. 模具制造技术[M]. 北京:机械工业出版社, 2010.

[2] 姜家吉.模具CAD/CAM[M].北京:机械工业出版社, 2008.

[3] 张荣清.模具制造工艺[M]. 北京:高等教育出版社, 2006.

[4] 陈立德.机械制造技术[M].上海:上海交通大学出版社, 2000.

[5] 田春霞.数控加工工艺 [M]. 北京:机械工业出版社, 2006.