特钢锻造行业节能改造模式与成效

解俊岭

(镇江供电公司,江苏 镇江 212001)

1 项目实施简介

江苏新亚特钢锻造有限公司主要生产铸造机械用合金钢锭、不锈钢、合金结构钢、电渣熔铸各种材质的热作模具钢、冷作模具钢、高速钢、锻造件等产品。公司主要生产用电设备有:1 t中频炉3台,3 t中频炉4台,1 t电渣炉2台,3 t电渣炉1台,5 t电渣炉1台,2 t空气锤1台,1 t空气锤1台,0.75 t空气锤1台,全机械化3 t电液锤生产线1套,8 t全机械化电液锤生产线1套,各种机械加工机床12台,金属锯床12台,台车式电阻退火热处理设备15台。

公司原年用电量在1 763万kWh以上,约占生产成本的10%以上。经分析,在原生产过程中所采用的单相单电极电渣熔铸、并联型电源异变电路中频炉、台车式电阻退火炉等生产工艺和设备所占耗能比重较大。为此该公司逐步采用了双极串联电渣熔铸设备和工艺改造、数字化恒功率控制中频炉技术、模糊PID控制全纤维台车电阻炉技术等多种节电措施进一步降低生产成本,取得了明显成效。

2 3种改造措施

2.1 用双电极串联电渣熔铸替代单相单电极电渣熔铸

单相单电极电渣熔铸工艺和设备,生产模具钢电耗为1 360~1 470 kWh/t左右,电耗较大,且电渣重熔时功率实际有效利用率仅为输入功率的20%~30%,生产效率低。

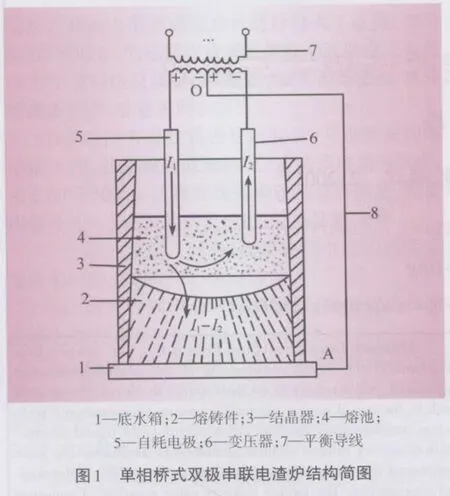

双自耗极串联电渣熔铸工艺和设备是近年来国外所开发的一种新型电渣熔铸工艺和设备,因其高效、节能而被广泛应用,在国内已有厂家开始应用。它在传统的单相单极电渣熔铸的基础上,采用双极串联电路,将两相电源直接连接在2个相互绝缘的电极上,将2个电极同时插入水冷结晶器内进行电渣熔铸。

双自耗电极串联电渣炉的技术原理为:炉中电流基本是按2条平行的回路流动。第一个回路是电极1—渣池—电极2;第二个回路是电极1—渣池—金属熔池—渣池—电极2。其中第一回路流过大部分电流,仅有小部分通过第二回路。生产实践证明,70%~90%的电流通过第一回路,10%~30%的电流是按第二回路流动,由结晶器壁分流的电流在冶炼过程中非常小(见图1)。另外因2根电极是在同一横臂下降,不能单独调整电极改变当量电阻的比例,为了扩大单相双极串联电渣炉的工作范围,必须附加一个电源,当电极的断面发生变化时,给渣池中较深的那根电极以一个附加功率。即:底水箱和结晶器上通过“补偿”导线连接在变压器二次绕组的1/2电压点上。

根据双极串联的技术特点,结合公司实际,本期对现所使用的2台1 t(1 000 kVA)的电渣炉、1台3 t(1 500 kVA)的电渣炉和1台5 t(1 800 kVA)的电渣炉进行改造,重点改造电渣炉供电网路系统、更换电渣炉变压器、改造电渣炉电极支臂上的夹持器。

(1)改造电渣炉供电网路系统为单相双极串联电渣炉。

采取在电极夹持器上多加一根自耗电极,将接在结晶器底水箱下的一条回路上移与所加电极的夹持器连接;更换电渣炉短网和供电系统,将原有的单相单极供电网路接线,改成单相桥式双极串联网路接线。

其中短网系统改成铜排A-X交叉并排布置,采用缩短网路,使电渣炉靠近变压器(仅1.5m远),缩小二次回路空间,以实现最佳短网电路配置,使感抗损失大大减少;将a极原来的下引线改至与x极对应的上边。补偿导线从a-x引出线的夹缝中接出。通过加接底水箱铜板至变压器二次侧中心点的补偿线,改进炉子的均衡布置,使整个短网中的补偿电缆尽可能与主电缆并线布置,降低补偿回路的电抗,提高假电极线熔化速度的稳定性。同时,在双极串联线路基础上,在变压器二次侧中性点和结晶器底水箱间增加一根中性联线,以防止当两极与金属熔池间的渣阻不等时而产生两电极熔化不均现象。

采用单相桥式双极串联法,二次回路距离近,自感磁场相互抵消,二次回路感抗少,同样输入功率因工作电压高,工作电流相对小,因此网路阻抗引起功率损失减少,电耗可降低到1 100 kWh/t以下,功率因数一般达0.9以上,较单相单极法或双极并联法接线具有更低的电能消耗。

(2)更换电渣炉变压器,采用单相桥式双极串联电渣炉变压器。

单相桥式双极串联电渣炉中,当两电极浸入渣中的深度相等时,两电极支路电阻相等,平衡导线中的电流为0,0点和1点为等电位,每一根电极上流过同样的电流。当不平衡因素起作用时,平衡导线就将有电流流过,使两电极的浸入深度相近,能够消除不管任何原因引起的电极不平衡,能够重熔熔化点不同或截面不同的金属电极。

单相桥式双极串联电渣炉变压器型号为HZD1-630/10、HZD1-1250/10 和 HZD1-1500/10。调压方式采用第三绕组调压方式,27级有载调压,次级绕组由单柱单匝8字铜板组成,用水冷铜管作为变压器低压出线,在变压器外短接。变压器抽零线,采用3个端子输出,其中2个端子直接连接在2根相互绝缘的自耗电极上,第三个零线端子接在底水箱上,通过“补偿”导线连接在变压器二次绕组的1/2电压点上,形成等效电路,以在冶炼过程中自动调节2根电极的熔化速度,保证两极熔化的均衡,保证钢锭质量,降低电耗。该接线方式可使电路阻抗大大降低,从而电耗显著下降,一般可降到1 100~1 200 kWh/t,功率因数也得到了改善。同时,变压器工作在有补偿电流I。的状态时,分别绕在两铁心柱中的次级绕组中将有环流产生,但只要变压器的一次侧工作电流不超过额定电流,二次绕组中即使有不平衡电流,也不会造成变压器的损坏。

(3)改造电渣炉电极支臂上的夹持器。

加装过电流继电器、电压表、电流表。将电渣炉电极支臂上的夹持器改成既可单极供电,亦可双极供电的形式,以适应电渣产品多样化的生产要求。

原电渣炉采用电极夹持器单极供电时,冶炼电流超过30 kA,存在严重过热现象。本项目改造中利用了原来夹持器的本体,采用靠电极自重楔形夹紧形式,两极平行,间距为20mm,每极双斜面导电,斜度为1∶6,增加了每极有效接触面积,且与假电极相接触部位导电铜板的背面开槽镶嵌铜管进行水冷却。另外,在空间排列上尽可能平行布置,有效地减少了热损耗。通过冶炼证明,无论是单极供电时冶炼工作电流超过40 kA,还是双极串联供电时冶炼工作电流超过25 kA,夹持器均无过热和击穿现象。

双极串联供电时,由于两电极间的间距较小,在变压器二次侧增加一只DL-11/10过电流继电器进行保护,以防止因意外短路造成事故。为了监测两极工作不平衡时的工作状态,在两极之间加装了2块46L1-V电压表,在补偿回路加装了一只LM0.5-5000/5电流互感器及46L1-A电流表,以便于炉前工操作。

根据上述技术原理,双自耗极串联供电的电渣炉功率因数可高达0.85~0.90,电耗可降低20%~40%,可提高熔化率1/3~2/3,熔化速度可达12 kg/min,可以使用各种组合形式的重熔电极进行电渣重熔,生产能力显著提高。

2.2 用串并联混合电路数字化恒功率控制系统改造中频炉

(1)中频电源逆变电路的技术改造。

将以前中频炉单纯的并联型逆变电路改为串并联混联型逆变电路,即在并联补偿的负载回路上串联电容和电感。优点是:采用了定反压时间控制(集成电路),提高启动性能,不需要专用的启动电路,并具有结构简单、易启动、性能可靠、故障率低等优点,可以充分利用电源设备和减小能源损失。

(2)采用数字化恒功率中频控制板对中频炉的控制系统进行改造。

恒功率晶闸管中频电源控制板主要由电源、调节器、移相控制、保护电路、相序自适应电路、启动演算电路、逆变频率跟踪、逆变脉冲形成、脉冲放大及脉冲变压器组成。其核心部件采用高性能、高密度、大规模专用MPU集成电路,使其电路除调节器外,其余均实现数字化。整流触发器部分不需要任何调整,具有可靠性高、脉冲对称度高、抗干扰能力强、反应速度快等特点,又由于有相序自适应电路,无需同步变压器,所以,现场调试仅需把KP晶闸管的门极线接入控制板相应的接线端上,整流部分便能投入运行。

逆变部分的主要电路均在MPU-2大规模集成电路的内部,亦是数字电路。MPU-2控制板全板仅有7只集成电路、6只晶体管、6只微调电位器、32个引出端子,安装十分方便,适用于各种晶闸管并联谐振中频电源。MPU-2控制板在设计中采取了有效措施,使得调试极为方便,大多数的参数都由电路内部自动设定,需要用户调整的只有6只电位器的参数设定,所以具有极强的通用性和互换性。如:逆变采用扫频式零压软启动方式,启动性能优于普通的零压软启动电路,并设有自动重复启动电路,使启动成功率达到100%;逆变电路中还加有逆变角调节电路,可以自动调节负载阻抗的匹配,达到恒功率输出,可以制成“快速熔炼”的中频电源,达到节时、节电、提高网侧功率因数的目的。

(3)供电线路的改造。

理论计算与试验表明,线圈的耗电功率与线圈的横截面积成反比,增大横截面积可以降低线圈的电阻,降低损耗功率。因此,公司在中频炉的节能改造中通过增大线圈、水电缆的横截面积,使电流密度大幅度降低,减少了供电线路铜耗,并有助于降低线圈、水电缆的工作温度,减少水垢形成的机率,降低了故障率,并通过提高电压或电流的方法提高熔炼速度,从而大大减小中频熔炼炉供电线路损耗,提高整机效率。

通过综合使用以上技术进行改造,每小时可以节约电量约70~80 kWh,整机效率提高了11%~16%,节约了电能消耗,降低了生产成本。

2.3 模糊PID控制硅酸铝纤维台车式电阻退火炉技术

重点改造炉体结构、炉体密封机构、控制系统、热处理工艺,实现节电20%~30%。

(1)炉体结构的改进:采用硅酸铝陶瓷纤维做保温材料,该材料比重轻,蓄热损失小(蓄热损失仅为传统耐火粘土砖炉墙的3.8%),散热损失小(为传统耐火粘土砖炉墙的55.9%),节能效果好,全纤维炉墙与传统的耐火粘土砖炉墙相比,其节能率为20%~35%左右,加热速度快,热效率高,而且冷却速度快(全纤维炉墙温度从850~1 000℃冷却至200~300℃只需0.5~1 h,而砖体炉墙需要8~12 h)。

在炉体结构和炉体密封技术上采用了复合大模块组合结构和吊挂铆固技术,即在炉衬低温段平铺50mm厚普通型硅酸铝纤维作为保温层,在炉衬高温段铺设200或220mm厚高温型硅酸铝纤维模块作为耐火层。这种复合大模块组合结构有利于提高炉衬的绝热性和气密性,减少热短路,耐气流冲刷,在炉温状态下可耐60m/s的高速冲刷,降低了施工周期,并能有效地保证纤维与钢结构之间的连接强度,提高炉衬的使用寿命。因动力来自台车,所以简单、实用、可靠。

(2)炉体密封机构的改进:在台车两侧与炉体之间,采用了新型密封结构,改变了传统的砂封方式,提高了热处理炉的密封性能。在台车后端与炉体间,在炉子后端设置软密封块,靠弹簧作用来实现与炉子台车后端的密封。因动力来自台车,所以简单、实用、可靠。

(3)控制系统改造:电阻炉是一个特性参数随炉温变化而变化的被控对象,炉温控制具有升温单向性、大惯性、大滞后、时变性的特点。公司原台车式电阻退火炉的控制系统采用接触器直接控制,即通过热电偶进行测温,由温度控制器控制接触器进行直接启动或切断加热电阻丝,造成启动电流大,电能浪费大,温度控制精度低。采用模糊数字PID控制器对电阻炉温度进行控制,通过实验调节比例系数及积分系数来调节控制效果,同时针对不同温度段所表现出来的不同热性能,采用全功率或比例控制加快升温过程,再进行模糊数字PID算法结合积分分离或积分削弱算法控制稳定过程的方案,使电阻炉温度控制达到超调量小、稳定精度高的优良控制效果,既很好地满足了热处理工艺的要求,又减少了因电阻丝加热时直接启动对电网的冲击,实现了节能效果。

3 节能效果

(1)采用单相单双极串联电渣熔铸工艺对公司原有的2台1 t电渣炉、1台3 t电渣炉和1台5 t电渣炉进行改造,采用改造后的双自耗电极串联电渣熔铸工艺和设备生产电渣熔铸模具钢钢锭,电耗由 1 360~1 470 kWh/t,降低到1 020~1 085 kWh/t,吨钢电耗平均降低340~385 kWh,节电率达25%~26.5%,且可提高熔化率1/3~2/3,最高熔化速度可达12 kg/min。经改造后,该公司每天可增加产量30%~50%,年可增加产量3 000 t,电渣熔铸模具钢的生产能力由原设计的7 000 t/年,提高到10 000 t/年。

(2)用串并联混合数字化恒功率控制系统对原所用的4台并联谐振控制系统中频炉进行改造,公司原生产机械用合金钢锭,电耗平均为1 090~1 280 kWh/t,改造后电耗平均为955~1 050 kWh/t,吨钢电耗平均降低140~230 kWh,节电率12.8%~17.9%,且可提高熔化率30%~35%。改造后,每年可增加产量3 000 t,使公司的机械用合金钢锭的生产能力由原所设计的10 000 t/年,提高到13 000 t/年。

(3)采用具有模糊PID控制系统硅酸铝纤维保温材料,对原所用的9台接触器直接控制式耐火砖加珍珠岩做保温材料的台车式电阻退火炉进行改造和调整热处理工艺,台车式电阻炉退火炉的升温时间由180min缩短为135min,减少了45min;热处理炉电能消耗由改造前的310 kWh/t降低到205 kWh/t左右,单位能耗降低了33.8%,电能利用率提高了30%,节电效果显著。

以上3项技术改造年节约323万元,项目投入534万元,预计20个月可收回成本。