钢铁行业发展面临的挑战及节能减排技术应用

郦秀萍,张春霞,周继程,上官方钦,干 磊,樊 波,陈丽云

(1.钢铁研究总院,北京 100081;2.中国钢铁工业协会,北京 100711)

1 我国钢铁工业生产与能源现状

1.1 产量大幅提升

我国钢铁工业经过20世纪80—90年代的努力,基本完成了生产工艺结构的调整,初步实现了钢铁生产流程现代化。自1996年粗钢产量超过1亿t以来,我国钢铁产业持续快速增长,连续14年居世界第一位。特别是进入21世纪以来,粗钢产量年均增长率达到了18.5%。2009年粗钢产量约56 784万t,约占世界钢产量46.6%(图1)。

1.2 主体工艺装备水平大幅提高

我国钢铁行业在钢产量增加的同时,积极贯彻国家钢铁产业政策,推进工艺装备水平大型化、现代化(表1)。

图1 1990—2009年中国粗钢产量及占世界比重[1]

表1 2005—2009年我国钢铁工业主体工艺装备水平变化

由表1可见:

(1)重点大中型钢铁企业各类机械化焦炉从2005年的286座提高到2009年的317座,增加了近11%,干熄焦率由31%提高到73%,提高42个百分点;

(2)180m2以上烧结机所占比例从2005年的13.6%提高到2009年的27.5%,达到135台;

(3)1 000m3以上高炉所占比例从2005年的20.6%提高到2009年的33.7%,达到189座;

(4)100 t以上转炉所占比例从2005年的26%提高到2009年的38.4%,达到187座。

1.3 钢铁工业能效提高

从20世纪80年代起的单体节能、工序节能到90年代的流程优化带来的系统节能,在降低能耗方面取得了一定的进展(表2)。因此,从1990年到1999年的10年间,我国钢产量增长了将近1倍,而能源消耗总量仅增加了约31%。

表2 1990—1999年我国钢铁工业的节能构成[2]

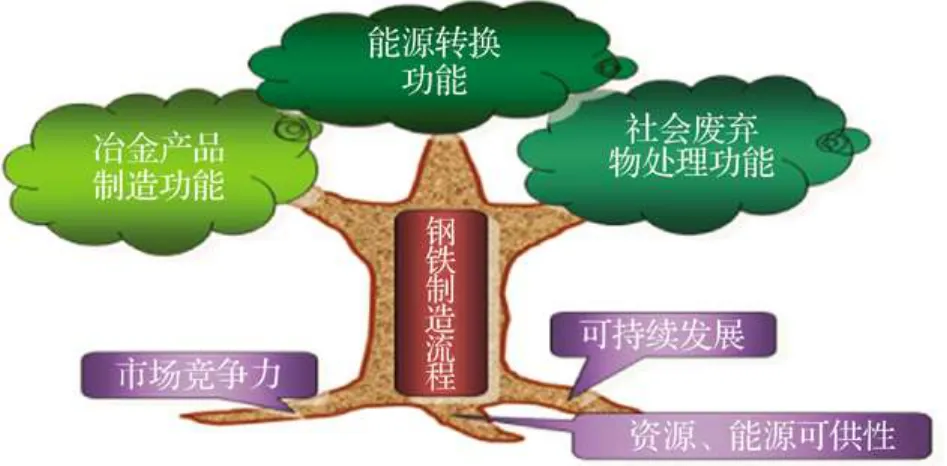

进入21世纪以后,在冶金流程工程学指导下,对钢铁制造流程功能的认识等到拓展:由单一地注重冶金产品制造功能拓展为注重三大功能(图2),既注重产品制造功能,又注重能源转换功能和社会废弃物处理功能。

图2 钢铁制造流程的三大功能[3]

在钢铁制造流程功能拓展理念的指导下,钢铁行业节能技术的普及率显著提高(图3),有力地推动了钢铁行业的节能减排。

2000—2005年间,钢产量增长了174.2%,但钢铁工业的能源消耗只增长了120%。我国重点钢铁企业的吨钢综合能耗由2000年的0.92 tce降至2005年的0.741 tce,2005年与2000年相比,吨钢综合能耗降低幅度约19.5%。

图3 1990—2009年我国钢铁工业CDQ和TRT技术的普及率[4]

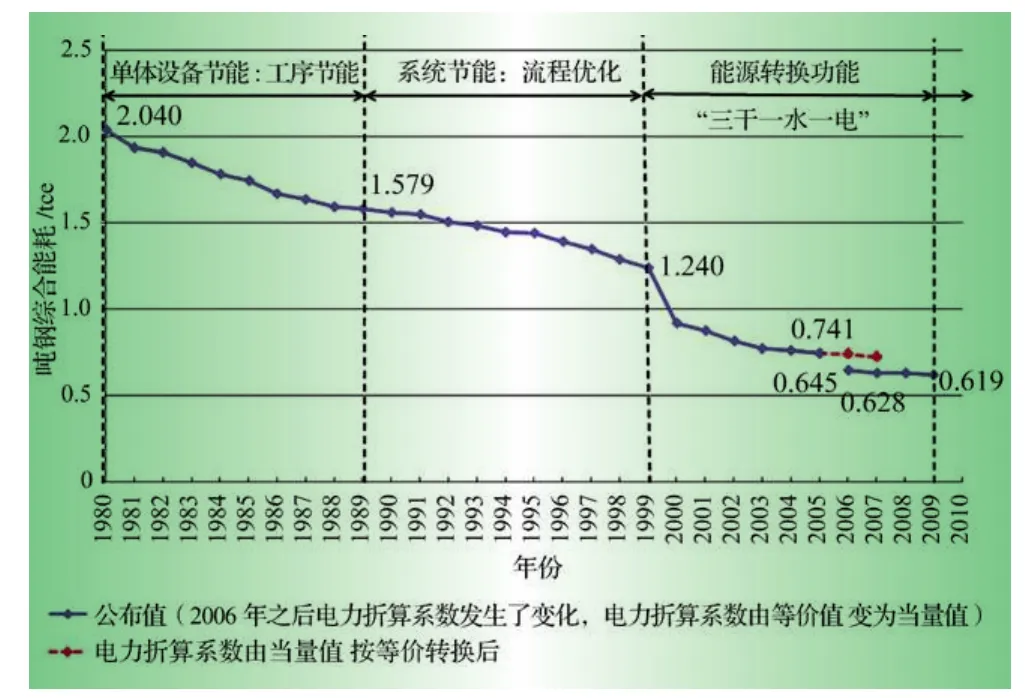

“十一五”期间随着国家对于节能减排的进一步重视,我国钢铁工业能耗进一步降低,能源消耗总量虽然增加,但增长幅度进一步缩小。图4显示出我国钢铁工业节能发展经历了单体节能、系统节能,能源消耗逐步降低。进入21世纪,随着冶金流程功能的拓展和“三干一水一电”技术的推广和应用,能耗显著降低。“十二五”期间,在进一步巩固和发展前期节能技术和经验的基础上,将更加注重发挥钢铁生产流程的能源转换功能、建设钢铁企业能源中心及加强能源管理水平,进一步挖掘钢铁工业节能潜力。

图4 1980—2010年我国钢铁工业节能历程[1]

1.4 节能技术应用效果有差距

虽然我国钢铁工业发展取得了巨大成就,节能减排也有显著的效果,但由于工艺、技术、装备的多层次性以及一些企业的结构不合理,我国钢铁工业在余热余能回收上与国外先进水平相比还有一定差距,一些先进的节能工艺装备技术,如:干熄焦余热发电(CDQ),高炉煤气余压能量回收透平发电(TRT),负能炼钢等,虽得到广泛的应用,但节能效果尚有差异(图5、图6)。

由图5、图6可见,我国钢铁企业只有高炉容积在3 000m3以上且配备干式TRT的条件下,其TRT发电量才可以达到40 kWh/t,而日本钢铁工业基本为大高炉湿式TRT,早在1995年其TRT发电量即可稳定达到40 kWh/t以上的水平。与之相比较,我国钢铁工业湿式TRT及3 000m3以下干式TRT发电量还有较大差距。

图5 我国部分钢铁企业TRT发电量分布及高炉容积分布

图6 日本钢铁工业TRT发电量

2 我国能源结构及钢铁工业用能结构与特点

2.1 我国能源结构以煤为主

我国和世界能源结构如图7所示。

图7 2008年我国和世界一次能源结构分布[5]

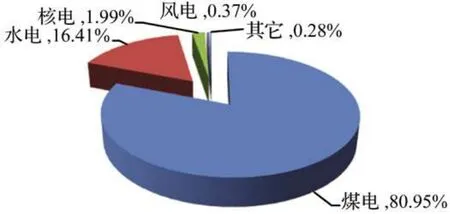

由图7可见,2008年我国能源结构中煤的消耗量占总能源量的70.23%,较世界平均水平29.25%高出近40个百分点,而以煤为主的能源结构使得我国发电燃料结构中以煤电为主,燃煤发电量占总发电量的80.95%(图8)。

图8 2008年我国发电燃料结构

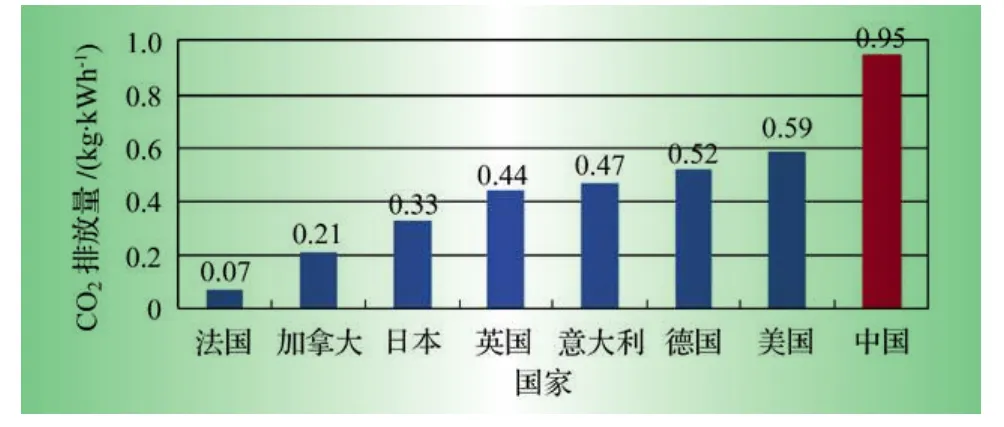

以煤为主的能源结构决定了用能系统能源利用率偏低,而CO2排放偏高(图9)。

图9 世界主要国家电力CO2排放因子[6]

2.2 我国钢铁工业用能结构与特点

我国钢铁工业用能结构变化如图10所示。

图10 2005—2007年我国钢铁工业的终端用能结构[7]

由图10可见我国钢铁工业用能结构有如下特点:

(1)在钢铁工业终端用能结构中,焦炭消耗所占的比例最高,达60%左右;

(2)原煤消耗占较高比例,约为10%左右;

(3)电力消耗所占比例为10%左右。

其中,原煤主要用于钢铁企业自备电厂发电,10%的电力消耗是指钢铁工业外购电,因此钢铁工业电力消耗约占终端用能的20%,而我国能源结构以煤为主的特点,是我国钢铁工业能源效率偏低、排放偏高的先天不足。钢铁工业节约能源的同时,充分利用自身的二次能源资源,如:各种副产煤气、余热蒸汽及余压等发展自发电,因而近年来钢铁工业自发电量以及相应的比例得到较大提高(表3)。

表3 2005—2007年钢铁行业用电量、自发电量变化情况

然而我国钢铁工业自发电比例依然较低,余热资源尤其是副产煤气还存在较大浪费,这也是造成我国钢铁工业能耗较高的重要因素。由图11可见,日本钢铁工业自备电厂发电及余热余能发电比例占到总用电量的50%,外购电量仅占10%左右。而为了充分利用钢铁企业的副产煤气,日本还发展了发电企业与钢铁工业合作模式的电厂,即由电力企业运营发电设备向钢铁企业供电,而钢铁企业向发电企业提供副产能源的“共同火力”模式,由此提供的电力可占总用电量的40%左右。比较可见,在能源利用及自发电比例方面,我国与国际先进水平仍有较大差距。

图11 日本钢铁工业电力构成的变化

3 我国钢铁工业发展面临的节能减排形势与挑战

3.1 产能过剩的制约

根据中国钢铁工业协会2009年年报统计,2009年我国新增炼钢产能6 473万t,到2009年底和2010年底,我国粗钢的生产能力分别达到了7.18亿t和7.7亿t。

从长远来看,我国经济持续高速增长,建筑、机械、轻工、汽车、造船、交通等行业的发展对钢材有增长的需求。2009年我国人均钢材消费量激增到了0.396 3t,而根据世界其他国家发展经验,中等发达国家人均钢材消费量大致维持在0.3 t~0.35 t。按照我国人均钢材消费量约0.35 t估计,我国长期的合理的钢材表观消费量应维持在4.5亿~5亿t,折合粗钢产量为4.7亿~5.3亿t,由此可见当前我国钢铁工业产能过剩约2亿t,这部分过剩的产能对能源、资源、环境施加了巨大的压力。

3.2 面临能源供应紧张的挑战

虽然我国钢铁工业吨钢综合能耗有明显的下降,但由于我国粗钢产量持续高速增长,钢铁工业的总能耗也逐年增大(表4)。

表4 2005—2008年钢铁工业总能耗及其占全国总能耗的比例

国家“十一五”提出单位GDP能耗约束指标,加之国际减排的压力,我国“十二五”节能减排约束性指标将更加严格,钢铁行业产能的增长将会受到国家严格的控制,这就要求我国钢铁工业要进一步转变发展方式。此外,“十二五”期间,国家可能在单位GDP能耗指标的基础上,对能源消费总量进行限制,这将要求钢铁企业抑制产能过度扩张,合理控制能源总量增加。

3.3 面临环境排放压力的挑战

我国钢铁工业在目前的产能规模下,在大气污染物治理方面存在污染控制难的问题,粉尘污染治理设备不完备,无组织排放问题突出,环境保护问题非常紧迫。以现有的水平,即使将行业重点企业的环境指标与国际先进水平相比,仍存在较大差距,特别是在SO2、烟(粉)尘排放、吨钢新水消耗和废水排放等指标方面(表5)。

项目宝钢股份2008年韩国浦项2008年我国重点钢铁企业平均2008年日本新日铁2008年蒂森克虏伯(欧洲)2007/2008年>98 5.20 1.33 1.43 0.59 45 1.76(宝钢分公司2007)工业水重复利用率/%吨钢新水消耗/m3吨钢外排废水/m3吨钢SO2排放/kg吨钢粉尘、烟尘排放/kg吨钢COD排放/kg 96.6 5.18 2.51 1.83 1.63 157 90 4.01 1.13 0.76 0.16 15.7 94.5 4.64 2.28 0.59 1.69吨钢NOx排放/kg 1.11 1.41吨钢二恶英排放/10-6 TEQ较2001年下降85%0.30

我国重点大中型钢铁企业的环境污染局部得到控制,部分企业如宝钢、武钢、唐钢、济钢、太钢、莱钢等企业有很大改善,但是中小型落后的钢铁企业环境污染仍在恶化,一些规模小、技术落后的设备仍在运行,影响到行业整体能耗与环境负荷水平。

3.4 面临CO2减排的巨大压力

控制和减少温室气体特别是CO2排放是人类社会面临的紧迫任务。我国在哥本哈哥气候谈判中,提出了到2020年单位国内生产总值CO2排放比2005年下降40%~45%的目标,并列入“十二五”发展纲要。这一指标的提出则要求我国转变经济发展模式,走低碳发展之路,而且随着国际社会对碳减排的重视,我国在“后京都协议”的相关国际谈判中面临着巨大的压力。不仅如此,在“后京都协议”谈判中行业减排将日益受到关注,钢铁工业作为CO2主要排放行业必将承担起相应的责任。

4 我国钢铁工业应对节能减排形势的技术措施

4.1 淘汰落后产能,优化产业结构

我国钢铁工业各企业生产水平参差不齐,有代表世界先进水平的钢铁生产企业(如:宝钢),同时也存在不少落后的生产企业。2006年,钢铁行业吨钢能耗0.82 tce,其中重点企业粗钢产量占全国粗钢产量的83.5%,吨钢能耗为0.736 tce,由此可见,占全国粗钢产量16.5%的企业将吨钢能耗拉高了0.084 tce。落后产能严重影响到我国钢铁工业的能效水平。

由图12可以看出,我国钢铁行业吨钢能耗与重点企业吨钢能耗的差距在逐步缩小。随着国家淘汰落后的进一步推进,我国钢铁工业整体水平将进一步提升。

4.2 提高钢铁生产流程能效,进一步挖掘潜力

钢铁行业在提高能源利用效率方面仍具有一定的节能潜力可以挖掘,“二高、一低”将会成为钢铁行业“十二五”的主战场和进一步挖掘节能潜力所在。

“二高、一低”指:高效的能源回收利用(指外购能源的高质高用、二次能源的高水平回收利用和实现“零”放散损失);高效率的能源转换利用(指电能高效转换利用和气转汽、由中温中压向高温高压转换等);低温余热回收利用(指低温余热资源综合利用)。

具体从以下几个方面推进:

(1)普及和推广成熟的主生产流程节能减排工艺技术。主要技术有干熄焦技术(CDQ)、焦炉大型化技术、捣固焦炉技术、高炉炉顶余压发电(TRT)技术等。

图12 我国钢铁行业吨钢能耗与重点企业吨钢能耗比较

(2)完善一批节能减排技术,加快产业化。主要技术有:焦化煤调湿技术、降低烧结漏风率技术、烧结余热发电技术、高炉脱湿鼓风技术、高炉喷吹焦炉煤气技术及余热蒸汽综合利用技术等。

(3)研发和关注节能减排前沿技术,提前布局。主要技术有:荒煤气余热利用技术、高炉渣和转炉渣余热回收技术、高炉炉顶煤气循环技术(TGR-BF)技术及日本钢铁工业COURSE50技术等。

此外,加强能源管理,提高能源管理技术水平,优化企业能源系统、电力系统等产生的节能潜力也是相当可观的。

4.3 推进产业间联合,促进社会资源、能源高效利用

这种减排量虽然不在钢铁行业或企业内部体现,但对于提高社会整体的能源、资源效率和减排CO2是有益的。

(1)消纳社会废塑料,在高炉或焦炉中高效利用。另外,钢厂处理废轮胎和罐类的循环利用技术也趋于成熟、稳定。

(2)与建材行业链接,冶金渣高附加值化。

(3)钢厂副产煤气的资源化利用。

(4)与电力行业链接,利用钢厂副产煤气发电。实现钢铁企业煤气“零排放”的一个重要途径是建立“共同火力”模式。

上述前3类产业间联合已为各行业所认可并得到相当程度的发展,如:当前焦炉消纳废塑料的先进技术已经允许废塑料能添加到焦炭产量的2%左右,折合吨钢废塑料消纳量为8 kg;冶金渣几乎100%用于建材行业;钢厂焦炉煤气用于制氢等。

但第4类钢铁行业与电力行业的链接仍有待于推进。日本钢铁工业发展经验表明,“共同火力”是一项钢厂和电厂双赢的项目。对于钢铁企业,剩余的副产气体可以全部利用,而且与钢铁企业自发电机组相比可以有效引进大容量、高效率的发电设备;对电力企业,通过利用制铁所的基础设施,选址较为容易,而且可以减轻送电设备和运行的损耗,因此国家应有相应政策鼓励,同时2个行业都应积极支持该项目建设。

5 结束语

我国处于工业化进程中,钢铁工业仍处于稳定增长阶段,因此其产量及能源消耗总量增长是必然的。由于我国能源结构特点决定了我国钢铁工业以煤为主的用能特点,使得我国钢铁工业具有能效偏低的先天不足,因此提高能效,减少排放的任务更加艰巨。我国钢铁工业面对节能减排的严峻形势,应加强政策引导,采取合理的技术措施,主要有淘汰落后产能,优化产业结构;提高钢铁生产流程能效,进一步挖掘潜力;推进行业间联合(尤其是电力企业与钢铁企业间的联合),促进社会资源和能源高效利用。

[1] Yin Ruiyu.Recent developmentof Chinese Steel Industry since the New Century[C]//The Proceeding of the 12th Ja-pan-China Symposium on Science and Technology of Iron and Steel.Nagoya:The Iron and Steel Institute of Japan,2010:1-10.

[2] 殷瑞钰.中国钢铁工业的崛起与技术进步[M].北京:冶金工业出版社,2004.

[3] 殷瑞钰.冶金流程工程学[M].北京:冶金工业出版社,2004.

[4] ZHANG Chunxia,ZHOU Jicheng,SHANGGUAN Fangqin,et al.Progress and Developing Trend of Energy Saving and Emission Reduction for Chinese Steel Industry since the 21st Century[C]//TheProceedingof the12th Japan-China Sympo-sium on Science and Technology of Iron and Steel.Nagoya:The Iron and Steel Instituteof Japan,2010:148-157.

[5]2008年世界一次能源消费结构[EB/OL].(2010-05-11)http://www.cngascn.com/htm l/news/show_news_w1_1_959.html

[6] 上官方钦.钢铁工业/企业CO2排放计算方法及评估[D].北京,2010.

[7] 国家统计局能源统计司.中国能源统计年鉴2009[M].北京:中国统计出版社,2010.

(本栏责任编辑 胡珏)