变送粉量法斜坡薄壁件的激光熔覆成形研究

王续跃 郭会茹 徐文骥 郭东明 王连吉

大连理工大学,大连,116024

变送粉量法斜坡薄壁件的激光熔覆成形研究

王续跃 郭会茹 徐文骥 郭东明 王连吉

大连理工大学,大连,116024

为解决采用2.5D切片分层成形时的台阶效应问题,建立了变厚度切片成形几何模型,研究了变送粉量法激光多层熔覆成形对斜坡薄壁件几何形状精度的影响。在单道熔覆范围内,每熔覆2mm长改变一次送粉量,送粉量从0.5g/min近似连续地增大到3.0g/min,获得沿熔覆长度方向、高度从0.05mm近似线性地增大到0.46mm的单道单层熔覆层。用M ATLAB仿真斜坡和“山”形薄壁件的成形过程,规划出了正确的扫描路径。采用仿真得到的扫描路径,对316L不锈钢粉末进行多层熔覆成形实验验证,成形出了表面较光滑且具有3.37°倾角的斜坡,有效减小了分层成形的台阶效应对斜坡薄壁件几何形状精度的影响。

激光熔覆成形;变送粉量;变厚度切片;形状精度

0 引言

航空发动机的关键部件——燃烧室、机匣等都具有斜坡薄壁结构,相比于传统加工技术[1-2],激光熔覆成形技术能成形出具有功能特性的高致密金属零件,可满足燃烧室和机匣的高性能要求,但采用2.5D切片分层成形斜坡薄壁结构时台阶效应不可避免[3],因而影响了成形件几何形状精度。因此,采用激光熔覆成形技术成形出能直接满足几何形状精度要求的零件的研究受到国内外学者的重视。

孙玉文等[3]提出根据所成形实体的几何外形,自动调整成形工具的姿态,有效地克服了台阶效应对成形精度的影响。类似地,多数学者采用闭环控制,实时调整参数(如扫描速度、喷嘴与基体之间的距离、激光能量等)来提高成形精度。文献[4-8]设计了继电控制器、可控的送粉系统和PID控制器、线性时变离散SISO控制器、正反馈PID控制器、集成有传感器的激光头和PID控制器等,用于实时控制激光能量、熔池的尺寸及温度和进入熔池的热量等,保证以稳定的熔覆层尺寸和质量进行熔覆成形,获得了几何形状精度很高的成形件;Liu等[9]通过实时控制扫描速度、喷嘴与熔池间的距离和激光束方向,改善了成形件尺寸精度,减小了表面粗糙度。另外,王华明等[10]自主研制了“自由平面接触/动态密封/惰性气氛保护”钛合金结构件激光快速成形成套工艺装备系统,直接制造出了可直接用于飞机装机的钛合金结构件;Zhong等[11]在开环控制方式下,在保证激光功率、送粉量、熔池温度等指标的稳定性满足制造要求情况下,直接制造出了太空望远镜准直器;Li等[12]在开环控制条件下,选择合适的工艺参数组合,直接制造出了尺寸和形状精度很高的复杂薄壁零件。

采用闭环控制激光熔覆成形并改进成形工具,能为成形提供恒定的熔池大小和温度、激光喷嘴与熔池间的距离等保证稳定成形的条件,从而使成形以恒定几何尺寸的熔覆层多层堆积成形,实现冶金结合并克服氧化、气孔等缺陷,可显著提高成形件的几何形状精度。但闭环控制和成形工具姿态的自动调整要求成形系统具有高配置硬件以满足精确控制需求,增加了设备的复杂性和成本。如果采用现有的普通三轴数控设备,在开环控制条件下,像文献[10-12]那样,通过改进工艺方法来提高成形件几何形状精度,制作出预期形状样件,则有利于该技术优越性的发挥及其推广应用。

为解决采用2.5D切片分层成形斜坡薄壁结构零件时的台阶效应问题,本文建立了变厚度切片成形几何模型,采用变送粉量法来克服台阶效应。通过近似连续地改变送粉量,获得变高度单道单层熔覆层,再根据MATLAB仿真得到的扫描路径进行多层熔覆实验,成形出了表面质量和几何形状较好的斜坡薄壁件,有效减小了台阶效应,提高了成形件几何形状精度。在开环控制条件下,控制送粉量来减小台阶效应的研究目前尚未见报道。

1 斜坡薄壁件变厚度切片成形基本原理

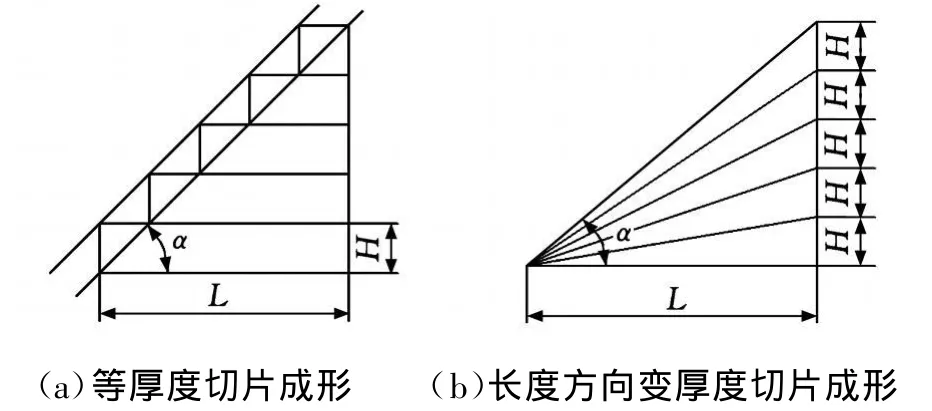

采用三轴CNC数控机床进行激光熔覆成形斜坡薄壁件时,同轴的激光和喷嘴是垂直于工作平面的,不能纵向转动,只能相对工作台做水平和垂直移动,因此所成形的切片(实际成形时的熔覆层)是2.5D的,台阶效应不可避免(图1a)[3]。为保证成形精度,我们建立了变厚度切片成形几何模型(图1b)。该切片从成形起点到终点,厚度从零连续增大到设定值H,整体呈三角形状。多层堆积时,切片形状较第一层变得越来越狭长,但各层切片在长度方向任意截面位置都具有相同的堆积厚度,因而也具有相同的切片面积S。经过单道单层切片多层堆积,就会成形出具有一定倾角的斜坡薄壁件。

图1 两种成形方式对比

由基础实验可知:激光功率和送粉量对熔覆层几何尺寸影响较大,而扫描速度、送粉气体流量和保护气体流量等其他因素则影响较小。通过改变激光功率来获得厚度变化的切片,需要对激光器输出激光进行精确控制,这对激光器硬件要求很高,会明显增加附加成本,使成形设备变得很复杂,因此,本文采用送粉量变化的方式来减小台阶效应。基础实验所得到的送粉量与单道单层熔覆层宽度和高度的关系见图2。由图2a可知,熔覆层宽度随送粉量的增加变化很小,对多层熔覆成形件几何尺寸的影响可忽略不计;由图2b可见,高度与送粉量变化近似呈线性关系,送粉量从0.5g/m in增大到3.5g/min,相应地熔覆层高度从0.05mm增大到0.54mm。因此,可通过改变送粉量来获得厚度变化的切片,即变高度熔覆层。

如果每层切片的厚度变化范围一致,均为[0,H],在长度L内变化(图1),则每层切片的质量均为m=ρWS(W为单道单层切片的宽度,ρ为熔覆成形切片的金属粉末密度),切片面积 S=HL/2。实际成形时,若保持每层成形工艺参数(激光功率、扫描速度、送粉量等)一样,设计扫描路径,则通过单道多层熔覆成形实验可以成形出图1b所示的无台阶效应的斜坡薄壁件。图1中,α为堆积成形总层数为N时所能成形斜坡的最大倾角,α=arctan(HN/L)。

图2 送粉量与熔覆层几何尺寸的关系

2 斜坡薄壁件变厚度切片成形过程的仿真

采用变厚度熔覆层进行多层成形时,要使熔覆层以近似恒定的几何尺寸稳定成形,激光头与已熔覆部分之间的距离必须保持恒定,使成形过程中熔池尺寸和进入熔池的热量等恒定[13],因此从第二层开始,要在层内连续提升Z轴来配合变送粉量法成形,以满足斜坡薄壁件成形要求。为采用变厚度熔覆层成形出斜坡薄壁件及更复杂形状零件,采用MATLAB仿真来规划零件成形过程的扫描路径。

2.1 假设条件

根据实验条件,即送粉系统的滞后性,以及变厚度切片成形原理,为便于仿真,作以下假设:①每层成形切片斜坡处厚度从成形起点到终点为近线性变化;②每层成形切片斜坡处厚度变化范围假设为无限小到所设定最大值;③每层成形切片的宽度假设为基本保持不变;④送粉量近似连续变化所引起的台阶效应可忽略不计。

2.2 仿真模型的建立

模型总长度与实验中基体材料的长度相同,为100mm,这也是斜坡薄壁件的预期成形总长度。由基础实验知:当熔覆质量较好,金属粉末与基体冶金结合时,送粉量范围为0.5~3.0g/min,对应的熔覆层厚度为 0.05~0.46mm。采用DSPF-3型同步送粉器,通过数控精确控制送粉量变化,反应速度为:1s内送粉量变化1g/min。实验时扫描速度为500mm/min,选择在40mm长度范围内每隔 2mm改变一次送粉量(即线性2.5D切片细分原理),对应每隔240μs以计算步长hP=0.0125g/min增大一次送粉量。伴随着送粉量变化的滞后性,认为该过程为送粉量近似连续变化。送粉量从0.5g/min近似连续增大到3.0g/m in,可保证获得由细分的2.5D切片堆积成形的厚度近似线性增大的近似三角形状单层切片。

根据假设及实际实验,设计成形切片几何尺寸为:总长100mm,前40mm内切片厚度从0增大到0.5mm,中间20mm保持厚度0.5mm不变,后40mm从厚度0.5mm减小到0,单层切片成形依次包含送粉量逐渐增大、送粉量保持不变和送粉量逐渐减小三个过程。单层切片前40mm的斜率为K=0.5/40=0.0125,后40mm的斜率为K=(0-0.5)/40=-0.0125,Z轴的截距为b=0.0125×100mm=1.25mm。以这样形状的切片进行多层堆积,得扫描路径方程为

按式(1)进行单层单道切片多层堆积时,从第二层开始,每次改变送粉量后,熔覆成形2mm长时,以步长hZ=0.025×(k-1)mm提升Z轴,即X、Z两轴联动,使每层从成形起点到终点,Z轴与基体的距离从0近似连续地增大0.5×(k-1)mm,从而保证第二层开始的各层切片的厚度也为近似线性增大。

在0.5~3.0g/min内任意选取送粉量区间并在相应长度内近似连续变化,获得相应厚度变化区间的切片,即可采用该切片成形出所需目标几何形状的零件。开环控制条件下,以同一厚度切片成形,只能稳定成形出具有特定层数的斜坡[13],且在成形件较大高度处采用较小厚度切片有利于保证熔覆质量和形状精度。若切片厚度变化最大区间为0~0.5mm,依次递减区间并以各区间的切片成形相同层数,同时考虑避免台阶效应,即可采用多个斜坡堆积成形出高度较大的斜坡薄壁件,如“山”形薄壁件。理论上,切片厚度变化区间递减得越慢,最终成形件高度越大。

2.3 仿真结果

图3所示为按式(1)对斜坡薄壁件成形过程的扫描路径仿真,图左侧数字代表成形层数k,总层数N=10。以实验时的扫描速度500mm/m in做动态演示,层间扫描路径为“Z”字形往复变换,以减少空走行程。该仿真斜坡的最大倾角为7.125°,若增加成形层数,则可成形出具有较大倾角和高度的斜坡。

图3 斜坡薄壁件成形仿真过程

图4所示为山形薄壁件的成形过程仿真模型,共5个厚度变化区间,从0~0.5mm递减到0~0.1mm,采用每个厚度区间的切片分别成形10层,山形薄壁件可看成是由5个具有相同倾角但高度和长度递减的斜坡堆积而成。图4a中,单个斜坡的每层除长度外其他成形工艺参数都相同,成形时当前层内切片厚度保持不变,认为是采用固定参数进行成形;图4b中,单个斜坡与斜坡薄壁件模型一样,是通过近似线性地提升Z轴,配合近似连续地变化送粉量成形的,可看成是变参数成形。山形薄壁件成形过程仿真模型清楚地显示出:采用固定参数,即使切片厚度很薄,台阶效应也不可避免,而变送粉量法成形可减小甚至完全消除台阶效应,且能够灵活地成形出特定目标形状的零件。

图4 山形薄壁件成形过程仿真结果

山形模型及其实验时的难点在于确定每个斜坡的起点位置。模型中设计山形薄壁件的各个斜坡处长度由25mm依次递减到5mm,可确定每个起点位置,以坐标形式表示为[(n-1)(60-5n)/2,n(m-1)(1.2-0.1m)](n为自下而上斜坡的次序,m为每个斜坡成形的总层数)。起点位置确定后,图4a模型对称且由于当前层内切片厚度不变,因此各点位置容易确定;图4b模型亦对称且类比于单个斜坡成形模型,其余各点均可确定。根据图4b模型实验时,在各个起点位置,使用相应的送粉量变化范围及扫描路径,依次成形出各个斜坡即可成形出台阶效应很小甚至完全没有台阶效应的高度较大的山形薄壁件,对于无法实现的无限小厚度熔覆层,只需做很少的后续加工即可。

3 实验验证

在激光熔覆成形系统上,采用式(1)仿真得到的扫描路径进行斜坡薄壁件成形实验。激光熔覆成形系统由 1200W Nd:YAG激光器(连续输出)、3轴 CNC数控机床(数控分辨率0.001mm)、DSPF-3型同步送粉器和同轴喷嘴组成。基体材料为普通低碳钢,尺寸为100mm×100mm×10mm。金属粉末为316L不锈钢,平均粒度大小为45~90μm,化学成分见表1。采用高纯氩气(体积分数为99.999%)为送粉气体和保护气体。参考本课题组对316L不锈钢粉末的熔覆成形基础实验,实验采用的工艺参数组合见表2。

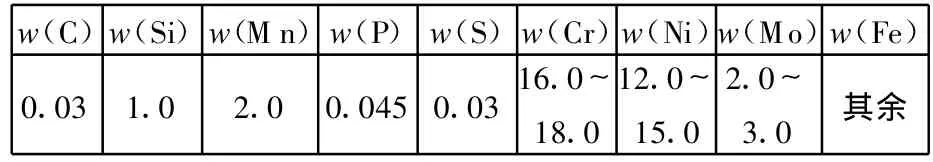

表1 316L不锈钢粉末的化学成分 %

首先,在长度方向每隔2mm仅改变送粉量,获得高度近似连续变化的单道单层熔覆层,即斜坡成形的第一层。从第二层开始,取Z轴提升量与熔覆层高度精确相等,因熔覆层最小高度不为0,故每层都先固定提升0.05mm,每次改变送粉量后,都采用X、Z两轴联动熔覆成形2mm长的熔覆层,同时提升Z轴0.0205(k-1)mm,近似连续提升量范围为0~(0.46-0.05)(k-1)mm。层间路径为Z字形往复变换,每层都在送粉量稳定到0.5g/min后才打开激光进行熔覆成形,送粉器显示的平均单层送粉量变化的总滞后量(约0.02g/min)相对很小,对最终成形样件的斜坡表面形状精度的影响可忽略不计。成形实验完成后,采用激光头CCD测量斜坡的几何尺寸。

表2 激光熔覆成形斜坡薄壁件实验工艺参数

图5 斜坡结构样件成形实物照片

从图5可看出:熔覆10层后的斜坡结构样件的整体表面较平整,形状较规则,与仿真基本相符;0~40mm部位基本呈现出斜坡的形状,表面略有不平;中间 40~60mm部位由于送粉量偏大,略有滑粉现象,但高度基本保持不变。图6所示为样件不同位置的几何尺寸,可看出:高度有近似线性增大、保持不变及近似线性减小三个部分;宽度基本保持不变,中间部位略宽。由于送粉量变化,样件最大高度3.4mm小于理论高度4.6mm;而样件宽度与图2a一致,即送粉量从0.5~2.5 g/m in对应样件各处的宽度均匀增大,能够保证样件的整体形状精度。当最大送粉量为3.0 g/min时,样件平均宽度由单层0.75mm增大到1.15mm,所以送粉量应控制在2.5g/m in以内。经验算,斜坡倾角约为3.37°。

图6 成形样件不同位置的几何尺寸

实验结果表明,MATLAB仿真获得了正确的斜坡薄壁件成形过程扫描路径;根据变厚度切片成形几何模型,采用变送粉量法进行熔覆成形减小了台阶效应,且该方法在成形较小倾角斜坡方面具有明显优势。采用316L不锈钢粉末成形出基本无台阶效应的斜坡薄壁结构样件,为采用Ti6A l4V钛合金粉末成形机匣组合件、山形薄壁件等打好基础。

4 结论

(1)通过MATLAB仿真复杂零件的成形过程,得到实际成形时的正确扫描路径,指导实验成形出预期目标的斜坡薄壁零件。

(2)在0.5~3.0g/m in范围内近似连续地增大送粉量,获得了高度在0.05~0.46mm范围内近似线性增大的单道单层熔覆层,采用该熔覆层进行多层熔覆成形,成形出了表面相对较光滑、形状较规则的斜坡。

(3)变送粉量法成形减小甚至完全消除了台阶效应,且该方法在成形较小倾角(3.37°)斜坡时具有明显优势,可采用该方法成形出山形薄壁件、机匣组合件等具有更复杂形状和更高精度的零件。

[1] 白万金,柯映林,吴红兵,等.航空薄壁件对称及阶梯对称铣削的数值仿真与分析[J].中国机械工程,2009,20(2):214-217.

[2] 王中秋,李剑峰,孙杰,等.航空整体结构件侧壁滚压校正的有限元分析[J].中国机械工程,2009,20(5):612-616.

[3] 孙玉文,刘伟军,王越超,等.基于成形工具姿态调整的适应性积层制造技术研究[J].高技术通讯,2003(2):55-59.

[4] Mazumder J,Dutta D,K ikuchiN,et al.Closed Loop Direct Metal Deposition:A rt to Part[J].Optics and Lasers in Engineering,2000,34(4/6):397-414.

[5] H u Dongm ing,Kovacevic R.Sensing,Modeling and Contro l for Laser-based Additive M anu facturing[J].International Journalof Machine Tools&Manufacture,2003,43(1):51-60.

[6] Toyserkani E,Khajepour A.A Mechatronics Approach to Laser Pow der Deposition Process[J].M echatronics,2006,16(10):631-641.

[7] Fathi A,Khajepour A,Toyserkani E,et al.Clad H eight Control in Laser So lid Freeform Fabrication Using a Feed Forw ard PID Controller[J].International Journalof Advanced Manufacturing Technology,2007,35(3/4):280-292.

[8] BiGuijun,Schǜrmannb B,Gasser A,et al.Developmentand Qualification of a Novel Laser-cladding H ead w ith Integrated Sensors[J].International Journalof Machine Tools&Manufacture,2007,47(3/4):555-561.

[9] Liu Jichang,Li Lijun.In-time Motion Adjustment in Laser Cladding Manufacturing Process for Improving Dimensiona l Accuracy and Surface Finish of the Formed Part[J].Op tics&Laser Technology,2004,36(6):477-483.

[10] 王华明,张凌云,李安,等.高性能航空金属结构材料及特种涂层激光熔化沉积制备与成形研究进展[J].金属热处理,2008,33(1):82-85.

[11] Zhong M in lin,Liu Wen jin,Ning Guoqing,eta l.Laser Direct Manufacturing o f Tungsten Nicke l Co llimation Com ponent[J].Journal of Materials Processing Technology,2004,147(2):167-173.

[12] Li Peng,Ji Shengqin,Zeng Xiaoyan,et al.Direct Laser Fabrication of Thin-walled Metal Parts under Openloop Control[J].International JournalofMachine Tools&Manufacture,2007,47(6):996-1002.

[13] Pinkerton A J,Li Lin.The Significance of Deposition Point Standoff Variations in Multip le-layer Coaxial Laser Cladding[J].International Journal of M achine Tools&Manufacture,2004,44(6):573-584.

Laser Cladding Form ing of a Ramp Thin Wallw ith Variable Powder Feed Rate

Wang Xuyue Guo Huiru Xu Wenji Guo Dongming Wang Lianji

Dalian University of Techno logy,Dalian,Liaoning,116024

To p reven t stair-step effect when layered forming parts using 2.5D slices,a geometricalm odel formed w ith variable thickness slices was developed.The research work performed with variable pow der feed rate.The relationships between the geometrical precision of the parts formed by laser cladding forming(LCF)and the variable pow der feed rate were investigated.While change of the pow der feed rate every 2mm,the height of the cladding layer increases from 0.05mm to 0.46mm with the pow der feed rate varying from 0.5g/min to 3.0g/m in.The correct scanning paths were planned by simulating form ing process of a ram p and am ountain shape parts through M atlab program.Using the scanning path obtained,a relatively smooth ramp of 316L stainless steelwith a slope angle(3.37°)was formed through experiments.The results show themethod w ith variable pow der feed rate reduces the stair-step effect significantly and improves the geom etricalprecision of the ramp thin w all.

laser cladding form ing;variab le pow der feed rate;variable thickness slice;geometrical precision

TG665

1004—132X(2011)06—0701—05

2010—03—18

国家自然科学基金资助项目(50975041,50775019);辽宁省科研项目计划资助项目(2008S054)

(编辑 苏卫国)

王续跃,男,1960年生。大连理工大学机械工程学院副教授、博士研究生导师。主要研究方向为特种加工和精密加工。获中国发明专利7项。发表论文60余篇。郭会茹,女,1985年生。大连理工大学机械工程学院硕士研究生。徐文骥,男,1964年生。大连理工大学机械工程学院教授、博士研究生导师。郭东明,男,1959年生。大连理工大学机械工程学院教授、博士研究生导师。王连吉,男,1960年生。大连理工大学机械工程学院副教授。