新型Cr-Mo-V渗氮钢的力学性能及渗氮特性

廖建雄, 闵永安, 黄泽民, 李 阳

(1.上海大学材料科学与工程学院,上海200072;2.上海宝山钢铁股份有限公司特殊钢事业部,上海200940)

渗氮钢是一种结合了表面高硬度、耐磨性与心部高强韧性的材料.目前,世界各国都在积极发展专用渗氮钢,仅欧洲就有9种[1],以满足诸如燃油喷射器偶件、内燃机曲轴、汽缸套和气阀、镗床主轴和主轴套、精密齿轮、精密机床丝杆等更高的使用要求[2-4].氮化前的调质处理,可使渗氮钢心部具有相当好的强韧性组合,而且与其他许多强化层不同,高硬度的渗氮层与基体有着良好的过渡,因而赋予了零件优良的综合性能.长期以来,我国的渗氮钢只有38CrMoAl一种,但由于其含有较高的C和Al,因而具有韧性差、渗氮速率慢,渗层浅等缺点.本研究针对柴油机燃油喷射器柱塞偶件用材料开发了一种新型无铝渗氮钢,并对其力学性能及渗氮特性进行了研究.由于偶件大小不一,且我国采用的钢种繁多,如38CrMoAl钢、进口32Cr3MoV钢,甚至H13钢,大大增加了成本及工序.本研究试图改善这一现状以取得更优的经济效益,并丰富目前的渗氮用钢.

1 试验材料和方法

试验用钢和对比钢38CrMoAl采用真空感应+电渣重熔冶炼,其化学成分如表1所示.

表1 试验用钢化学成分的质量分数Table 1 Composition of the tested steel %

试验钢最终轧制成直径为75 mm的棒材,700℃退火10 h.取纵向拉伸试样(L0=5d0,d0= 5 mm)和纵向夏比V型缺口冲击试样(10 mm× 10 mm×55 mm),分别在900,920,940,960℃奥氏体化1 h,油淬后采用560~640℃回火处理,保温2 h后空冷.对比钢 38CrMoAl的热处理工艺为940℃×1 h油淬和600℃ ×2 h回火.拉伸实验在万能试验机上进行,在光学显微镜下观察材料的显微组织;在高分辨透射电子显微镜(high resolution transmission electron microscope,HRTEM)下对试验钢组织及碳化物进行观察.

由于渗氮是在500℃以上进行,因此,取试验钢和38CrMoAl钢在淬火后直接渗氮.在渗氮的过程中同时进行回火,淬火温度为980℃.真空淬火后在LDMC-75脉冲电源辉光离子多元共渗炉中进行渗氮处理,工艺为520℃离子渗氮10 h.渗氮后分别制成金相样,进行组织分析,并在显微硬度计上测定材料端面距渗氮表面不同深度的硬度分布.使用DLMAX-2550 X射线衍射(X-ray diffraction,XRD)仪对渗氮表层相结构进行定性分析.

2 试验结果及讨论

2.1 力学性能

图1为回火温度对试验钢硬度和冲击功的影响.可见,随着回火温度的升高,试验钢的硬度降低,而冲击功升高.在600℃回火时,随着淬火温度的变化,硬度在40.2~43.3 HRC之间,而冲击功在30.0~71.7 J之间;当回火温度高于600℃时,冲击功变化更显著.因此,在600℃以上回火时,试验钢具有较好的硬度和韧性组合.

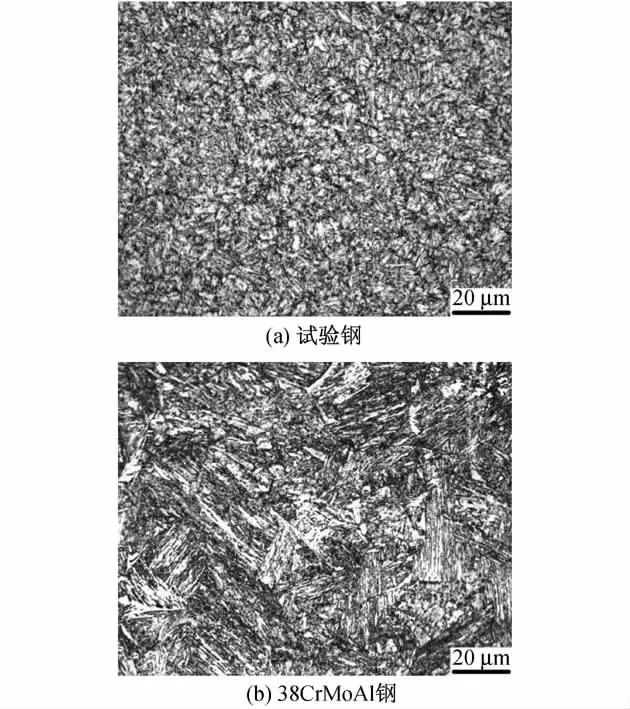

表2为试验钢在920℃淬火,600℃回火后的力学性能与38CrMoAl钢在940℃淬火,600℃回火后的力学性能对比.可以看出,试验钢在强度、塑性等指标上均高于38CrMoAl钢,但由于试验钢合金质量分数高于38CrMoAl钢,其韧性值稍低,因此,其综合力学性能优于38CrMoAl钢.图2为两种钢分别在920℃淬火+600℃回火,940℃淬火+600℃回火后的金相照片.两种钢调质后组织均为回火索氏体,其中试验钢在调质后的组织比38CrMoAl钢更加细小弥散,表现出了更佳的强韧性组合.

图1 回火温度对试验钢硬度和冲击韧性的影响Fig.1 Dependence of hardness and impact energy on tempering temperature of the tested steel

表2 试验钢和38CrMoAl钢力学性能对比Table 2 Comparison of mechanical properties of tested steel and 38CrMoAl

图3为试验钢调质后的TEM照片.可以看到,沿马氏体板条边界上析出大量碳化物.对图3(a)中的点1进行能谱(energy dispersive spectrum,EDS)分析,可以发现这种碳化物含有Cr,Mn,V的碳化物,能阻止马氏体板条的长大,从而使试验钢强度增加(见图4(a)).同时,试验钢淬火、回火后晶内存在大量位错,且在缠结的位错内发现了细小弥散的球形及棒状碳化物,如图3(b)所示.对图3(b)中的点2,3进行EDS分析,可知这些均为Cr,Mn的碳化物,能起到阻碍位错的作用,进一步强化了基体(见图4(b)和图4(c)).通过对试验钢晶粒度的测试发现,试验钢经920℃淬火后,晶粒度达到10级,固溶在基体中的微合金元素Nb能有效细化晶粒[5-7],从而提高了钢的强度与韧性,并能有效提高渗氮层深度[8].

图2 试验钢和38CrMoAl钢调质后的组织Fig.2 Microstructure of tested steel and 38CrMoAl after quenching and tempering

图3 试验钢调质态TEM显微组织观察Fig.3 TEM microstructure of tested steel

2.2 渗氮性能

图4 图3中1,2,3点的能谱分析Fig.4 EDS analysis of point 1,2 and 3 in Fig.3

试验钢和38CrMoAl钢经520℃离子渗氮处理10 h后,其渗层组织分别如图5(a)和图5(b)所示.可以看出,试验钢白亮层、扩散层、基体界限清晰,其渗层深度明显深于38CrMoAl钢.图6为在显微硬度计上分别对两种钢进行硬度测试后的硬度梯度曲线.可见,试验钢基体硬度在 450 HV左右,而38CrMoAl钢的基体硬度只有400 HV左右,取硬度大于基体硬度50 HV为有效渗层[9].结果表明,两种钢在同种渗氮工艺下,试验钢表面最高硬度低于38CrMoAl钢,最大值在950 HV左右;而38CrMoAl钢的硬度最大值大于1 050 HV.另一方面,试验钢渗层深度在0.3 mm左右,渗层深且硬度梯度缓和,而38CrMoAl钢的渗层深度不到0.2 mm,且硬度梯度大.

图5 试验钢与38CrMoAl钢渗氮层显微组织Fig.5 Microstructure of tested steel and 38CrMoAl

图6 试样钢和38CrMoAl钢渗层硬度梯度Fig.6 Hardness profiles of the tested steeland 38CrMoAl after nitriding

采用XRD技术对两种钢渗氮表面的相结构进行了定性分析,结果如图7所示.由图7可知,两种钢表面组织均主要为ε-相和合金氮化物,其中试验钢表层氮化物主要为Fe3N和Cr2N,38CrMoAl钢的表层氮化物主要为Fe3N,AlN以及Cr2N.钢中的Al,Cr与N形成弥散的合金氮化物,该合金氮化物能够提高表面渗层的硬度,降低N的扩散系数,从而降低渗氮层的总深度.另外,合金氮化物越稳定,越能降低N的扩散系数[10].38CrMoAl钢由于含有Al,在表面形成高硬度的AlN,且AlN的稳定性高于CrN,因此,试验钢表面最高硬度低于38CrMoAl钢,但其渗层深度则大于38CrMoAl钢.

图7 试验钢渗氮表面物相X射线衍射图谱Fig.7 XRD spectra of nitriding case of the steels

由于大多数零件渗氮后都需经磨削大部分的白亮层后使用,因此,对于表面白亮层无特殊要求.而38CrMoAl钢由表及里的硬度梯度大,有可能发生残余压应力的松弛,其渗氮层综合性能低于试验钢.

相对38CrMoAl钢,试验钢提高了Si,Mn,Mo等合金元素的质量分数,有效提高了钢的淬透性及其强度.对试验钢进行末端淬透性实验发现,其在整个试样长度范围(100 mm)内均可淬透,而38CrMoAl钢仅在直径小于30 mm时才可以淬透[11],因此,试验钢可以用于大截面零件.同时,Si为不形成碳化物元素,固溶在基体中能提高钢的回火稳定性;Mo质量分数的增加,进一步提高了钢的淬透性及热强性,使其心部在渗氮之后仍能保持较高温度,渗氮试验的结果也证实了这点,从而可能会对提高零件的疲劳强度有所帮助[12].目前,本试验钢已经运用于柴油机燃油喷射器柱塞偶件上,并取得了良好的效果.

3 结论

(1)新型无铝渗氮钢经920℃油淬+600℃回火后能够获得较高强塑性,同时韧性也保持在较高水平,具有比38CrMoAl钢更优的力学性能.

(2)经520℃离子渗氮10 h后,试验钢具有较高的表面硬度,渗层深度大于38CrMoAl钢,同时硬度梯度也更缓和,表现出良好的渗氮性能.

[1] British Standard.BS EN 10085:2001.Nitriding steeltechnical delivery conditions[S].London:Britain Standard Institute,2001.

[2] GAOY K.Influence of deep-nitriding and shot peening on rolling contact fatigue performance of 32Cr3MoVA steel[J].JournalofMaterials Engineering and Performance,2008,17(4):455-459.

[3] VANWIGGENP C,ROZENDALLH C F,MITTEMEIJER E J.The nitriding behaviour of iron-chromium-carbon alloys[J].Journal of Materials Science,1985,20:4561-4582.

[4] BELLT,LOHN L.The fatigue characteristics of plasma nitrided three Pct Cr-Mo steel[C]∥ 1st International Congress on Heat Treatment of Metals.1981:232-237.

[5] DUTTAB,PALMIEREE J,SELLARSC M.Modelling the kinetics of strain induced precipitation in Nb microalloyed steels[J].Acta Mater,2001,49:785-794.

[6] PALMIEREE J,GARCIAC I,DEARDOA J.The influence of niobium supersaturation in austenite on the static recrystallization behavior of low carbon microalloyed steels[J].Metal Mater Trans A,1996,27:951-960.

[7] 徐海卫,杨王玥,孙祖庆,等.低碳含铌细晶双相钢的组织控制[J].材料热处理学报,2008,29(2):60-65.

[8] MANOVAD,MÄNDLS,NEUMANNH,et al.Influence of grain size on nitrogen diffusivity in austenitic stainless steel[J].Surface&Coatings Technology,2007,201:6686-6689.

[9] 潘邻.化学热处理应用技术[M].北京:机械工业出版社,2004.

[10] 罗承萍,赵方.4Cr5MoV1Si(H13)钢合金氮化物的形貌和晶体学特征[J].金属学报,1990,26(6):420-425.

[11] 干勇,田志凌,董翰,等.中国材料工程大典(第3卷)[M].北京:化学工业出版社,2006:148-149.

[12] FURUYAY,HIRUKAWAH,MATSUOKAS,et al.Fatigue properties of nitrided ultrafine ferrite-cementite steels underrotatingbending fatigue testing[J].Metallurgical and Materials Transactions A,2008,39A:2068-2076.