不锈钢药芯焊丝双层堆焊的试验与运用

王丽红,王菊茹,李素媛

(1. 沈阳东方钛业有限公司,辽宁 沈阳 110168;2. 营口庆营石化设备有限公司,辽宁 营口 115000)

某公司长期为日本某会社制造和加工高压泵外胴,见图1,通常只是在产品内壁进行 309L单层堆焊。为增强产品的耐腐蚀性能和节约成本,用户提出要求在产品内表面进行整体双层堆焊。用户要求双层堆焊中过渡层堆焊309MoL表层堆焊316L,并按其技术要求进行焊接工艺性试验。产品的母材材质为SA-105M,规格为Ф600×80×1200。

1 不锈钢药芯焊丝双层堆焊的技术要求

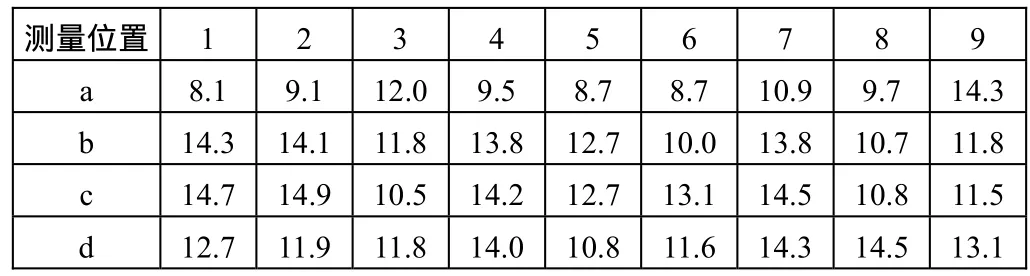

按照用户提出的要求,堆焊层应满足以下条件:①采用双层堆焊,过渡层厚度为2 mm,表层厚度为4 mm;②不锈钢表层的化学成分应满足表1要求;并且要求分别测定堆焊层为3.2 mm、4 mm、4.5 mm、5 mm处的化学成分;③表层的金相组织;④表层的铁素体测量;⑤表层的硬度试验;⑥堆焊后试样要求做侧弯试验。上述②、④、⑤项要求分别测定堆焊层厚度为3.2 mm、4 mm、4.5 mm、5 mm处相应指标值。见表1。

2 堆焊方法及焊接材料的确定

以前单层堆焊时堆焊方法为药芯焊丝熔化极气保焊,焊接材料使用日方提供神户制钢生产的药芯气保焊丝,堆焊效果一直很好;现仍决定采用原焊接方法,焊接材料还由日方提供。过渡层焊接材料为GFW309MoL,表层焊接材料为GFW316L。

图1 高压泵外胴示意图

表1 表层的化学成分(%)

3 堆焊设备

普通型气保焊机经过改造完全可以适用于该工艺方法。焊机包括电源、送丝机构、水冷焊枪及CO2气体加热减压流量计。只须将焊枪把固定在焊接操作架上。经过改造凡内径大于50 mm、总长小于2500 mm的产品内壁堆焊都能采用此装置。堆焊焊缝是圆周焊缝,易于实现半自动焊,采用工件随转胎低速转动,焊枪进行径向微调的方法较为合适,同时平焊较其他位置的焊接更易获得高质量的焊缝。这样做同时还可以节省焊接工时和焊接材料,减轻焊工的劳动强度。

4 堆焊操作要求

(1)堆焊前清理待堆焊表面的油、锈、氧化皮,并进行100%磁粉检测。堆焊完过渡层和表层都须做渗透检测、超声波检测。

(2)堆焊时采用窄焊道不摆动连续压道堆焊。焊道之间的搭接量直接影响产品的堆焊层厚度及不平度,搭接量为焊道宽度的40%~50%。每个焊道探出量为4~6 mm。

(3)不锈钢药芯焊丝气保护堆焊时,采用CO2气体做保护气体,流量适中方能取得良好的保护效果。若气体流量较小,保护气体挺度不够,降低了气体保护效果,气体流量太大必然会造成浪费。

(4)堆焊过程中,焊枪要保持一定的倾斜角度,即焊枪与焊道行走方向的水平面成80 °~90 °夹角,与焊道的垂面成25 °~30 °夹角。

(5)使用Φ1.2焊丝堆焊,过渡层堆焊高度控制在1.8~2.2 mm,表层堆焊结束须机加,不允许存在凹凸不平之处。

(6)堆焊过渡层时预热120~150 ℃,要保证均温且堆焊过程中温度不低于120 ℃,层间温度要保证在120~150 ℃范围内并随时用测温笔进行测量。堆焊表层时不预热,层间温度不大于100 ℃,为控制层间温度可采用适当的风冷措施。最终热处理温度为539~649 ℃,时间为3 h;升降温速率不大于56 ℃/h,出入炉温度不大于427 ℃。

(7)在施焊过程中要清理焊渣、药皮,避免夹渣,同时还要清理焊嘴飞溅(事先涂防堵膏),防止焊嘴堵塞而影响堆焊质量及气体保护效果,收弧时应填满弧坑,堆焊过程中发现缺陷要及时清除干净,再继续施焊。

5 最佳焊接工艺参数

经过反复摸索试验,确定CO2气体保护不锈钢药芯焊丝堆焊最佳工艺参数。

表2 CO2气体保护不锈钢药芯焊丝堆焊工艺参数(Φ1.2)

6 焊接工艺性试验

完全模拟实际生产中平焊位置,遵循堆焊操作要求,按照试验出来的最佳焊接工艺参数焊接一块试板。 焊完过渡层和表层分别进行渗透检测、超声波检测,表层检测合格后进行焊后热处理(539~649 ℃)×3 h,最后按照用户的要求机加试样检测性能。①分别测定堆焊层为3.2 mm、4 mm、4.5 mm、5 mm处的化学成分、铁素体、硬度;②表层的金相组织;③侧弯试验。

(1)加工出的试样见图2,在3.2 mm、4 mm、4.5 mm、5 mm处用光谱分析仪进行堆焊层的化学成分分析,再用铁素体仪测量铁素体含量,最后打布氏硬度,结果见表3、表4、表5。

(2)表层的金相组织为奥氏体+铁素体。

(3)堆焊层的侧弯试验按ASME IX卷QW-462.2做堆焊层弯曲试验全部合格。

图2 加工试样图

表3 堆焊层熔敷金属化学分析(%)

表4 铁素体测量(%)

表5 硬度测量(HB)

7 结论

(1)将上述焊接性试验结果发给日方,日方非常满意。于是允许公司对12台高压泵产品内壁进行双层堆焊。产品堆焊过程中严格按照最佳工艺参数,堆焊质量非常好。这样大大提高了生产效率、节约了时间、缩短了工期,而且还保证了堆焊的质量。

(2)双层堆焊的成功运用不仅拓宽了公司的市场前景,而且为公司赢得了良好的国际声誉。