γ-TiAl深孔钻削技术初探

陈 鑫 朱 林

西安石油大学,西安,710065

γ-TiAl深孔钻削技术初探

陈 鑫 朱 林

西安石油大学,西安,710065

γ-TiAl合金具有耐高温、抗氧化、密度低、比强度和比刚度高等特点,但其高强度、高硬度和高脆性也给机械加工带来了很大困难,这在深孔钻削中尤为突出。在研究γ-TiAl合金切削性能的基础上,针对γ-TiAl合金的特点,选用三种国内常用的硬质合金刀片,对γ-TiAl合金进行了深孔钻削试验,结果表明:YG8硬质合金较适合用于钻削γ-TiAl合金;钻头角度应选择零前角或者微负前角(γo=-1°)以及尽可能大的后角(αo为 10°~ 12°)。

γ-TiAl合金;深孔钻削;BTA深孔钻头;硬质合金

0 引言

γ-TiAl合金是一种新型金属间化合物结构材料。γ-TiAl合金密度低[1](3.9~4.1g/cm3),高温强度与刚度较高,抗氧化性能优于钛合金且很少出现所谓的“钛火”现象,这些特征使其极有可能部分取代高温钛基合金和高温镍基合金而成为航空航天和汽车工业等领域的理想材料(如涡轮叶片、气门、连杆、涡轮增压器、滚子凸轮和活塞销等的材料)。

虽然γ-TiAl合金有许多优点,但γ-TiAl合金的断裂延伸率特别低,加工困难并极易产生裂纹(尤其在孔即将钻通时,较高的材料脆性易引起崩碎)。另外,加工γ-TiAl合金时产生的切削力和切削热远远大于加工铝、钢和钛合金时产生的切削力和切削热。

深孔钻削属于一种比较特殊的金属切削加工方法,在机械加工中占有很重要的地位。由于长径比较大,深孔钻削存在切削热不易散出、切屑不易排出和钻削系统刚性差等缺点[2],刀具耐用度与加工效率极低。因此,本文选择γ-TiAl合金的深孔钻削作为研究对象,通过钻削试验获得有关刀具材料、刀具几何参数和切削用量的最佳参数。

1 γ-TiAl合金的机械性能和切削性能分析

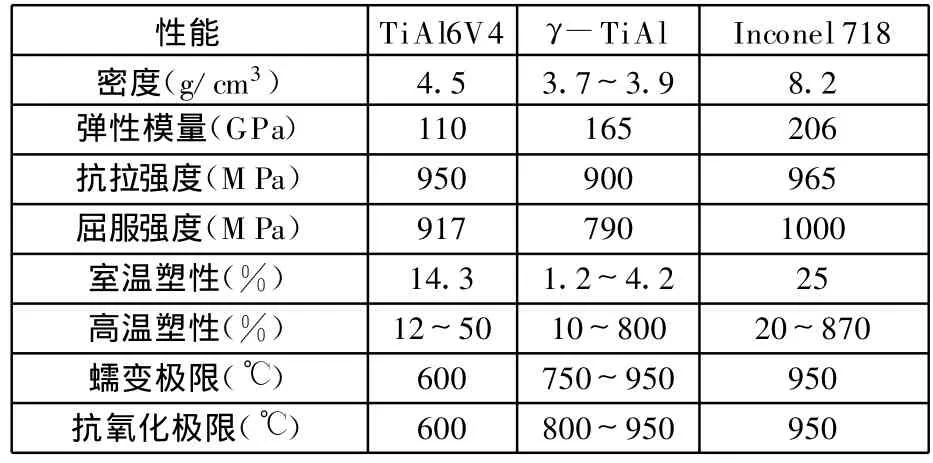

γ-TiAl合金的成分是 Ti-44.5A l-0.5Mo-1.0Cu-0.2Si,通过表1可以清楚地了解γ-TiAl合金的机械特性。

表1 γ-TiAl、镍基高温合金和钛合金机械性能比较[3]

γ-TiAl合金的机械性能特点是:比强度高(2.3×105~2.43×105m2/s2)、比刚度高(4.2×107~4.5×107m2/s2);高温性能好;弹性模量小;导热性差;密度低;塑性差,γ-TiAl合金是同时拥有本征脆性和环境脆性的金属间化合物。

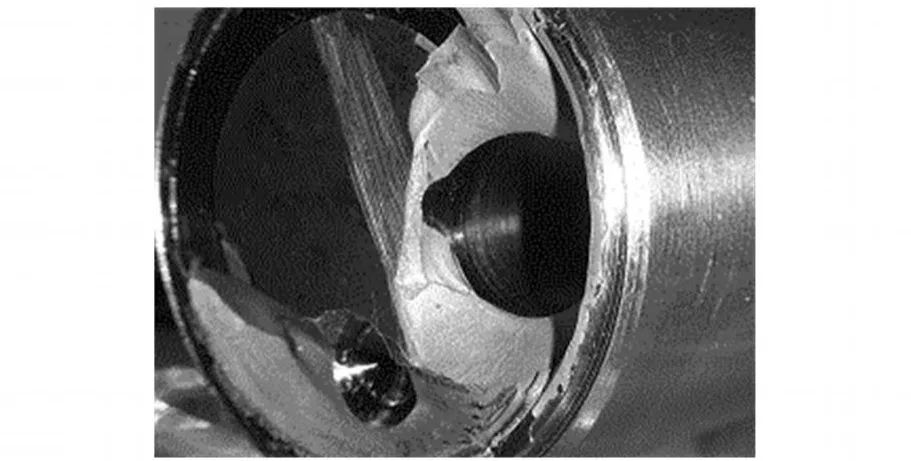

γ-TiAl合金的切削加工性主要有:①由于γ-TiAl合金有很高的比强度(强度/密度)、很低的延伸率、相对低的导热性能和弹性模量,故在切削加工γ-TiAl合金时将会产生较大的切削力和切削热;②γ-TiAl合金塑性很差,加工过程中容易产生表面裂纹,在孔即将钻通时出口端易出现掉渣现象(图1)。

图1 钻孔出口端出现的掉渣情况

2 用于 γ-TiAl合金加工的深孔钻头设计

在深孔钻削系统中,钻头有着举足轻重的地位,而钻头设计的首要任务就是刀片材料和刀具角度的选择。

2.1 刀片材料的选用

为了提高γ-TiAl合金的切削加工性,针对其特点,可从选择合适的刀片材料、优化切削用量和刀具的几何角度、增加系统刚度以及选择合适的冷却润滑液等方面考虑。以下着重从刀片材料的选择入手,对 γ-TiAl合金进行深孔钻削试验。

我们选择了以下三种不同牌号的硬质合金:YG8、YG813和YW 2,通过钻削试验以获得适合γ-TiAl合金深孔钻削的刀具材料。

(1)YG8硬质合金。YG8硬质合金刀具是目前国内外加工钛合金时使用最普遍的硬质合金刀具,它强度较高,且与钛元素的亲和性差。

(2)YW 2硬质合金。YW 2硬质合金刀具使用强度高,耐高温性能较好,能承受较大的冲击载荷,常被称为通用硬质合金,它主要用于加工难加工材料,对一些还没有找出合适刀具材料的难加工材料往往有很好的加工效果。

(3)YG813硬质合金。YG813硬质合金耐磨性好,有较高的抗弯强度和抗粘结能力,适用于加工高温合金[4],对容易产生加工冷作硬化现象的奥氏体不锈钢、高锰钢等,加工效果优于YW 2。

2.2 刀具角度的选择

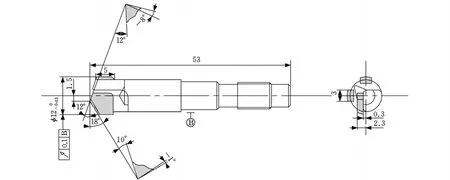

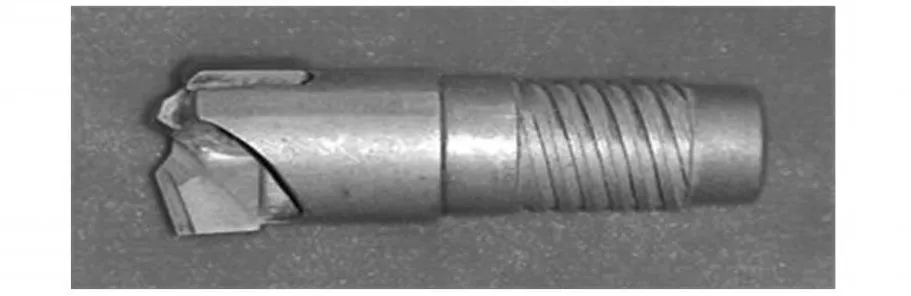

钻头采用的是单刃内排屑深孔钻头,它主要由内刃、外刃、钻尖、导向块以及排屑孔等部分组成。考虑到γ-TiAl合金特殊的材料性能会导致较高的刀具负荷,切削γ-TiAl合金的刀刃不能设计得太锋利。零度或微负前角γo可以大大地提高刀具的耐用度和切削速度。除此之外,γ-TiAl合金相对较低的弹性模量将导致孔内已加工表面与刀具后刀面之间产生剧烈的摩擦,所以后角αo应尽可能选大一些。图2是用于γ-TiAl合金深孔钻削的单刃内排屑深孔钻头设计图,钻头直径 d=12mm,前角 γo=-1°,后角 αo为10°~ 12°。

图2 用于γ-TiAl合金深孔钻削的单刃内排屑硬质合金深孔钻头设计图

3 试验条件与方法

3.1 试验条件

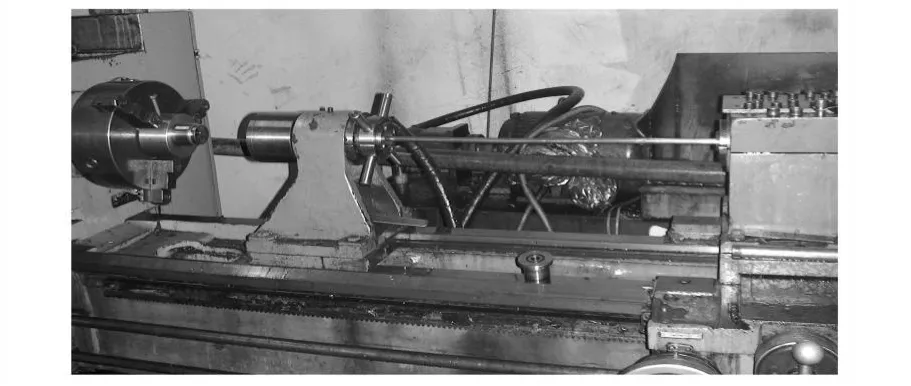

试验设备采用C630车床改装的深孔钻床和12mm深孔钻头。深孔钻床的最高转速为3000r/min,最小进给量为0.005mm/r。试验所采用的C630车床改装的深孔钻床如图3所示。图4所示为12mm单刃内排屑深孔钻头。

工件材料为γ-TiAl(Ti-44.5A l-0.5Mo-1.0Cu-0.2Si);刀片材料为 YG8、YW 2、YG813;切削速度v=38m/m in;进给量 f=0.015mm/r;切削液采用20号机械油;测量仪器采用电阻应变式钻削测力仪和万能工具显微镜。

图3 正在钻削中的深孔钻床

图4 用于试验的单刃内排屑深孔钻头

3.2 试验方法和步骤

(1)用选出的三种不同硬质合金刀片材料制作成几何参数相同的φ12mm单刃内排屑深孔钻头。

(2)用相同的切削用量和钻削深度对γ-TiAl合金进行深孔钻削试验。

(3)分别测量使用三种不同材料钻头时的钻削轴向力、刀具磨损量和已加工孔的尺寸。

4 试验结果与分析

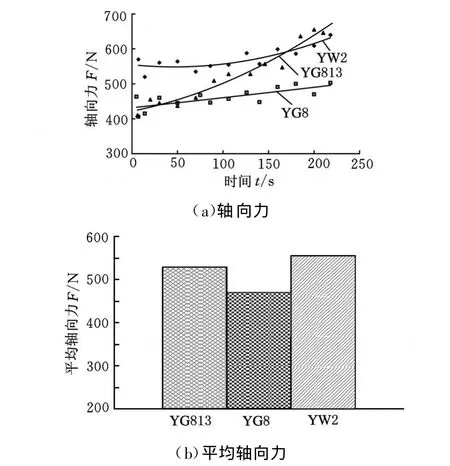

为了获知三种不同刀具材料在钻削中对刀具耐用度的影响,首先对钻削轴向力进行了测量。图5所示为在钻削中测得的 YG813、YG8和YW 2三种刀具材料钻头的钻削轴向力和平均轴向力。由图5a可知,使用硬质合金YG8的钻头钻削轴向力最小,而使用硬质合金YG813的钻头钻削轴向力在入钻后4m in内从最小变为最大,这就意味着这种硬质合金材料的钻头磨损最快。另外通过测量,在整个钻削过程中YG8钻头的平均轴向力也是最小的。三种材料钻头所产生的平均轴向力如图5b所示。

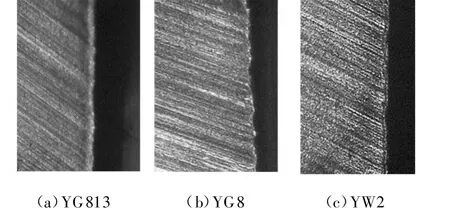

由图6可发现,加工γ-TiAl合金后,由于机械摩擦、切削热和切削力而使钻头出现了磨损。从照片中可以看出,使用YG813的钻头后刀面磨损带宽度VB最大,使用YG8的钻头VB最小,这个结果与钻削轴向力的变化(图5)相对应,即钻头磨损越快,钻削轴向力增大得越快。对不同材料钻头磨损结果进行分析,其原因有两个:一是硬质合金YG813(性能介于K 10和M 10之间)和YW 2(M 20)属于M类硬质合金,这类硬质合金含有TIC成分;刀具材料中的TIC与被加工材料中的TI元素发生化学亲和作用,使得钻刃的磨损程度远大于不含TIC成分的硬质合金材料YG8(K 20)。二是硬质合金YG8具有较高的热导率且密度比其他两种材料大[5]。

图5 三种不同材料刀具钻削轴向力比较

图6 外刃后刀面磨损照片

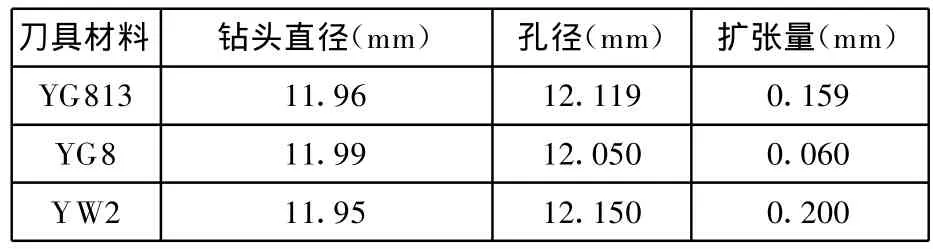

表2所示的数据为三种不同材料钻头直径、钻削后孔的实际测量值以及计算出的钻削扩张量。这些数据证明,深孔钻削质量也和刀具材料有一定关系(出现这种情况的原因可能是由于三种材料钻头所产生的钻削径向力不同)。使用硬质合金YG8的钻头钻削后孔径的扩张量明显小于其他两种材料。

表2 三种不同硬质合金材料钻孔扩张量

5 结论

本文从刀具材料的选择出发,初步研究了γ-TiAl合金的深孔钻削技术。通过试验得知,γ-TiAl合金卓越的机械性能会导致较高的刀具负荷和磨损。相比YG 813硬质合金和YW 2硬质合金,选用YG8硬质合金作为刀具材料可以有效地减小钻削力和减少刀具磨损。另外,由于γ-TiAl合金低的导热性、低的弹性模量和高的红硬性,钻头角度应选择零前角或者微负前角(γo=-1°)以及尽可能大的后角(αo为10~ 12°),冷却润滑液应选用切削油。

[1] 杨绍利.钒钛材料[M].北京:冶金工业出版社,2007.

[2] 王世清,朱林.深孔加工技术[M].西安:西北工业大学出版社,2003.

[3] Opalla D.Hochleistungsbohren MetallischerWerkstoffe m itWendelbohrern[M].Essen:Vulkan Verlag,2003.

[4] W einert K,Biermann D,Bergmann S.Machining o f H igh Strength Light Weight A lloys for Engine App lications[J].Annals of the CIRP,2007,56(1):105-108.

[5] 朱林,王克印.钛合金TC11深孔钻削刀片材料的选择[J].宇航材料工艺,2005(3):53-56.

Experimental Study on Deep-hole Drilling Gamma Titanium Alum inide

Chen Xin Zhu Lin

Xi'an Shiyou University,Xi'an,710065

γ-titanium aluminide alloy has the advantages of high temperature resistance,high performance of anti-oxidation effect,low-density,high specific strength and rigidity etc.But high strength,hardness and brittleness of the material alsom ake processing difficultly.This problem is more acute in deep hole drilling.We analyzed the cutting performance ofγ-titanium aluminide and designed a deep-hole drills w ith appropriate tool m aterial and geometric parameters herein.The experimental resu lts show:(1)YG8 cemented carbide is the app rop riate toolm aterial for drillingγtitanium aluminide.(2)small rake ang le of external edge(γo=-1°)and big clearance angle of external edge(αois abou t10°~ 12°)shou ld be chosen.

γ-titanium alum inide;deep hole d rilling;BTA deep hole drill;cemented carbide

TG523

1004—132X(2011)06—0663—04

2010—07—15

(编辑 苏卫国)

陈 鑫,男,1983年生。西安石油大学机械工程学院硕士研究生。研究方向为高温合金、钛铝合金深孔钻削。发表论文3篇。朱 林,男,1958年生。西安石油大学机械工程学院院长、教授。