拼焊板成形极限图特征研究

胡巧声 倪 锋 林建平

1.同济大学机械工程博士后流动站,上海,201804 2.上海汽车工业(集团)总公司,上海,200041 3.南京依维柯汽车有限公司,南京,210028

拼焊板成形极限图特征研究

胡巧声1,2倪 锋2,3林建平1

1.同济大学机械工程博士后流动站,上海,201804 2.上海汽车工业(集团)总公司,上海,200041 3.南京依维柯汽车有限公司,南京,210028

对不同条件下拼焊板成形极限图的特征进行了研究,从弱侧材料先达到变形极限的角度来诠释拼焊板成形过程中的破裂现象。拼焊板成形极限图临界线的位置高低仅由破裂处材料的属性(材料性能与厚度)来决定,影响因素的不同所改变的是其破裂时所能获得的极限应变状态的范围。

拼焊板;成形极限图;应变状态;成形能力

0 引言

近年来,具有多方面综合优势的拼焊板在汽车工业上的应用备受关注[1]。然而,焊缝与母材之间相异性的存在使得拼焊板的成形性能劣于母板。拼焊板在成形的过程中常见的强侧母材塑性变形不充分、弱侧母材过分变形的情况会导致弱侧母材提前开裂或出现焊缝破裂的现象,使拼焊板的成形能力大大下降。实验显示,不仅差厚拼焊板的成形性能相对于单一母材有所下降,甚至同材同厚拼焊板的胀形高度也较母板有较为明显的下降[2]。拼焊板这种成形极限能力的下降是与其组成成分的复杂性相关的,包括焊缝相异于母材的特性对于整体成形能力的影响、焊缝两侧母材的材料性能及厚度的差异性对于整体成形能力的影响[3-4]。

成形极限是衡量金属板料成形性能的重要指标,对于拼焊板来说,焊缝及其热影响区存在、母材厚度差或强度差、载荷与焊缝的位相关系、焊接工艺参数等因素的影响,使得其成形极限图(FLD)的确定显得较为复杂[5-6]。本文对不同条件下拼焊板FLD的特征展开分析,试图通过其显现的共性与相异性来寻找诠释拼焊板相对于母材成形极限能力下降的原因。

1 有限元模型的建立及其试验验证

由于拼焊板存在焊缝方向、母材搭配的多异性,故本文对不同条件下拼焊板FLD特征的研究主要采用经过试验验证的有限元仿真模型来开展。有限元仿真的结果是否正确,其模型起到重要的作用,故先利用同材差厚拼焊板的FLD试验数值与有限元模型分析结果的对比来验证有限元模型的正确性。

1.1 成形试验

试验采用的拼焊板母材材料为DC56D+Z,母材厚度分别为0.7mm和1.5mm,焊缝方向为纵向,如图1所示。试件按照GB/T15825.8要求,通过改变不同试件宽度以及改变模具与板料的摩擦条件使零件在成形过程中获得不同的应变状态,各试件的加工尺寸如图1所示。

图1 拼焊板FLD试验板料示意图

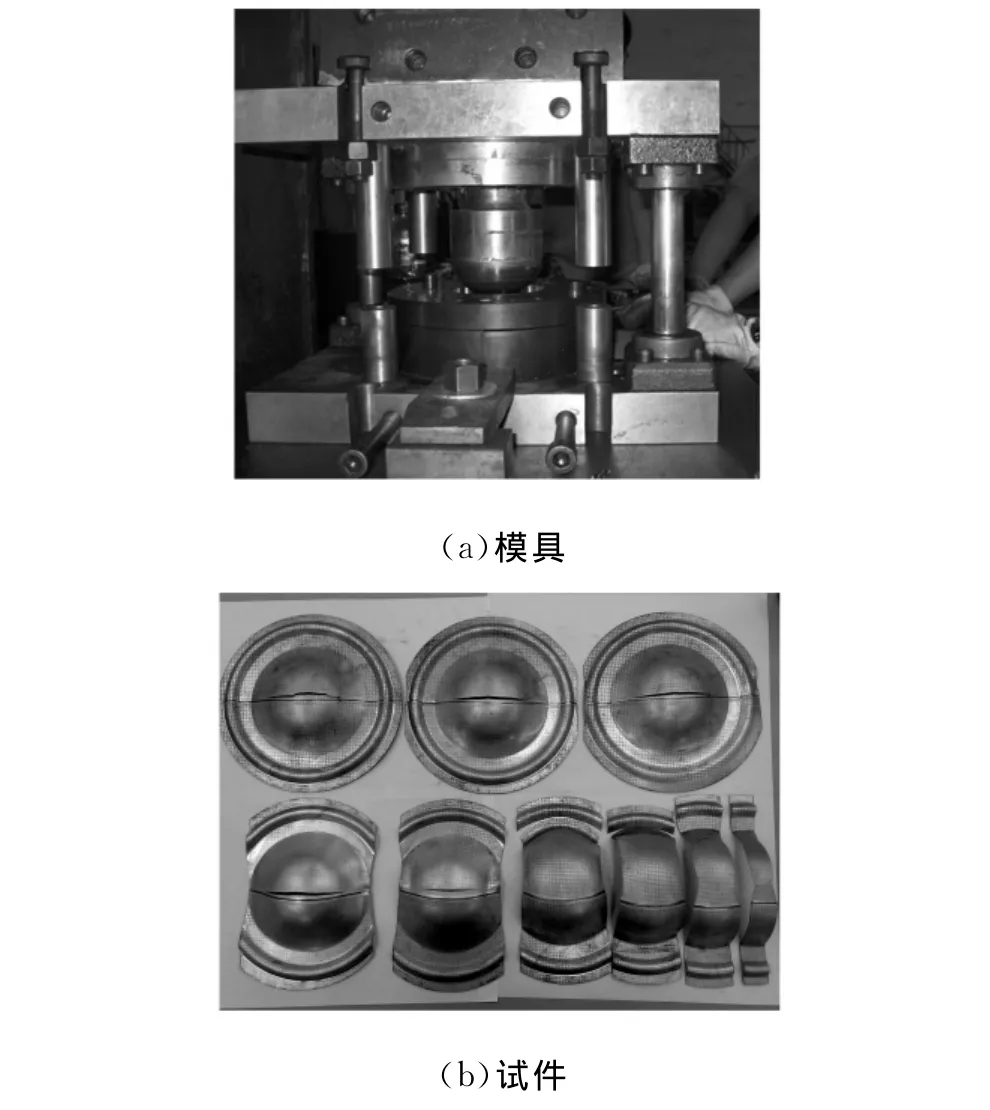

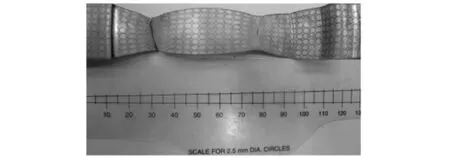

成形后的试件极限应变值采用网格法测量,所刻的网格见图2,为直径2.5mm的圆形网格,模具、成形极限试验获得的试件及试件单元应变测量如图3、图4所示。

图2 板料网格示意图

图3 模具与成形极限试验试件

图4 试件单元应变测量

从试验结果分析,试件均破裂在薄板处,裂纹的方向与焊缝方向平行。厚板整体变形均匀,焊缝在胀形之后向厚板移动。

1.2 有限元仿真模型的建立

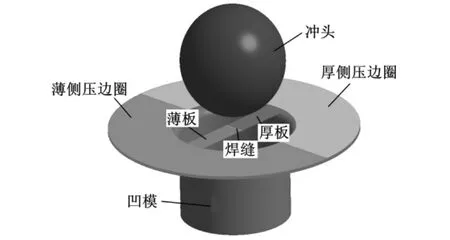

按照试验模具以及板料的具体规格,在DYNAFORM中建立拼焊板胀形有限元模型,见图5。冲头直径为100mm,母材DC56D+Z的性能参数见表1,焊缝材料使用幂指型本构关系,赋予相关的材料性能[7]。

图5 拼焊板胀形有限元模型

表1 材料性能参数

1.3 试验及有限元分析结果的对比与分析

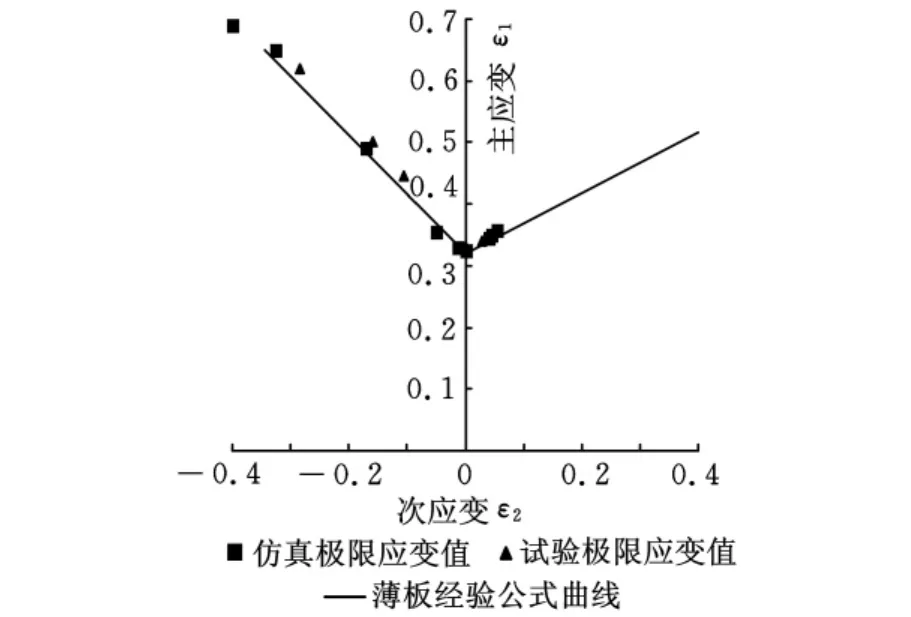

图6 仿真值、试验值以及薄板经验公式的比较

将有限元仿真结果、试验结果以及薄板FLD的经验公式[8]曲线绘于同一极限图上,见图6。从试验与仿真的对比分析结果可见,DC56D+Z 1.5mm∶0.7mm时纵向焊缝差厚拼焊板的成形极限应变的试验值与仿真值有较好的吻合度,且极限点都接近于薄侧板料经验公式曲线,故此有限元模型可信,可以作为后续的分析基础。此外,仿真获得的极限应变状态范围大于试验获得的数值范围,这是由于仿真中不存在实际成形过程中的各种外界干扰,可以减小试验误差。从图6右侧获得的成形极限值结果可见,基于传统单一板料FLD获取方法绘得的同材差厚拼焊板FLD上的极限应变值离等双向拉伸状态较远,而靠近平面应变状态。可见,同材差厚拼焊板在相同的外载情况下,相对于单一板料,其变形区域的应变状态不利于板料成形能力的发挥,将会导致拼焊板零件成形极限能力的下降。

2 不同条件下拼焊板成形极限图特征分析

相对于传统单一板材而言,拼焊板引入了焊缝、不同的板料材质、厚度差异等因素,带来了成形过程以及结果的相异性。本节为了研究拼焊板成形极限图的特征,针对不同拼焊角度、不同母材厚度差异、不同母材强度差异等因素对拼焊板成形极限的影响进行相关的分析讨论。根据GB/T15825.8传统单一板料FLD的获得方式,运用仿真模型对不同条件下拼焊板的成形极限图特征展开研究。

2.1 不同拼焊角度下拼焊板成形极限图的特征

焊缝的存在,使拼焊板在成形过程中各部位的受力状态相对于传统单一板料发生了变化。由于拼焊板沿焊缝不同方向的成形能力存在差异,拼焊角度的差异性将导致相同的零件在同样的外载下,各个部分的应力分布与应变状态产生差异,从而影响拼焊板的成形极限。

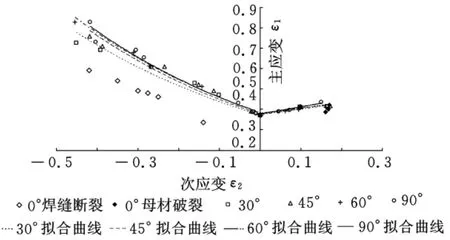

笔者研究了不同的拼焊角度对拼焊板成形极限图的影响,为了尽可能排除焊缝失效以及母材性能差异在拼焊角度变化时对成形结果的干扰,选用同材(DC56D+Z)差厚(厚度比为1.5∶1.1)拼焊板为研究对象。各尺寸成形后绘得的FLD如图7所示。

图7 不同拼焊角度下DC56D+Z同材差厚(1.5∶1.1)拼焊板的FLD

由成形结果分析,在不同的拼焊角度下,随着试件宽度的变化,都获得了不同应变状态下的极限应变值。当焊缝角度为0°时,在成形极限图的左半部分(拉深区),拼焊板的破裂情况为焊缝断裂,其余角度情况下均为薄侧母材破裂。从最后的FLD可见,在薄侧破裂时,各种拼焊角度下绘得的成形极限曲线的高度基本一致,这是因为破裂处的母材厚度与材料性能是一致的,都为1.1mm的DC56D+Z。但是,相同尺寸宽度的零件,在不同角度下获得的极限应变状态点在成形极限曲线上分布的位置发生了变化,可见在相同的板料尺寸下焊接角度的变化影响了破裂点的极限应变状态。

2.2 不同厚度差异下拼焊板成形极限图的特征

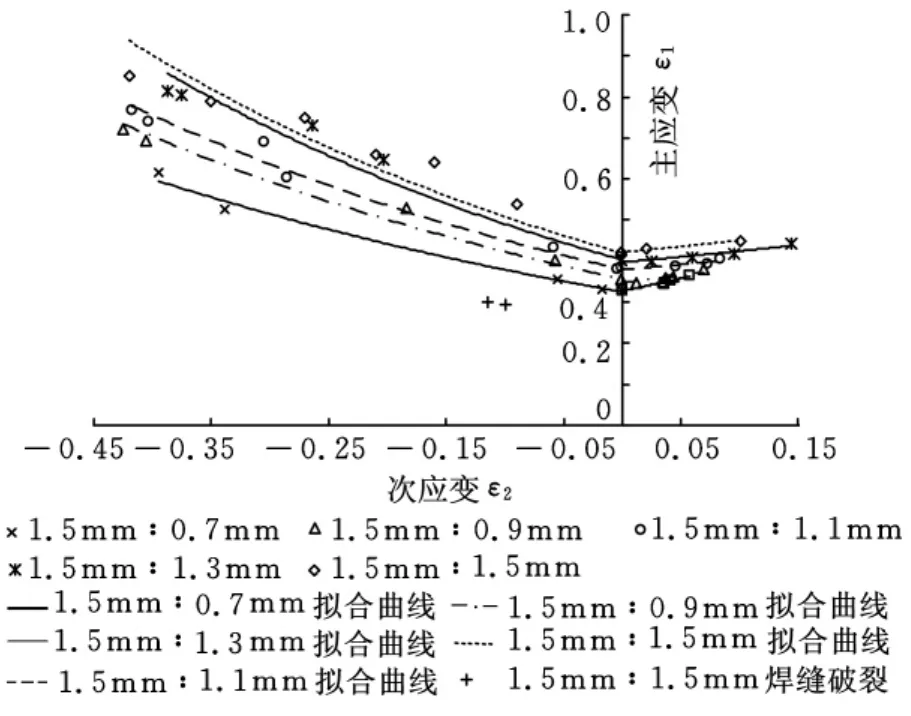

拼焊板存在不同厚度的母材,这种厚度差异将影响拼焊板零件的成形。为更好地体现母材的厚度差异对拼焊板成形极限图的影响,此处以纵向焊缝(拼焊角度90°)DC56D+Z同材差厚拼焊板为对象,进行相关的成形仿真分析,结果如图8所示。

图8 不同厚度差异下纵向焊缝DC56D+Z同材拼焊板的FLD

由仿真成形结果分析,同材同厚拼焊板部分宽度尺寸的试件由于成形时平行于焊缝方向的形变较大,试件在焊缝处破裂,其余试件为薄侧母材破裂。厚度差异的不同,使得拼焊板的成形试件获得的极限应变值不同。随着薄侧板料厚度的增加,拼焊板的成形极限曲线向上移动,成形极限值呈增加趋势,这是由于破裂处母材的材料性能参数虽然相同,但是厚度不一致,与传统单一板料成形极限图规律相似,破裂处材料的厚度越大,成形极限曲线的高度越高。此外,在成形极限图的右半部分(胀形区域),随着薄侧母材厚度的增加,获得的极限应变点越来越向等双向拉伸状态偏移,即厚度差异性越小,可以获得的应变状态(同材同厚拼焊板例外,其成形过程中出现了焊缝破裂的情况)越好。

2.3 不同母材强度差异下拼焊板成形极限图的特征

传统单一板料的材料性能参数如硬化指数n、厚向异性系数r等也是影响拼焊板FLD的重要参数。拼焊板的实际应用中存在众多的异材拼焊的情况。这种母材材料参数的差异性也将对拼焊板成形的过程产生影响。为了减小焊缝断裂失效对成形结果的干扰,本部分通过纵向焊缝异材差厚(1.5mm∶1.1mm)拼焊板的成形仿真开展母材强度差异对于拼焊板FLD的影响研究。选用母材为DC56D+Z、H220YD、B340。材料参数如表1所示。

仿真中以DC56D+Z为厚侧材料(1.5mm),通过不同宽度试件冲压获得成形极限应变,绘得对应的拼焊板FLD,如图9所示。

图9 不同强度母材下的纵向焊缝异材差厚拼焊板的FLD

排除厚度因素,从母材性能强度上分析,B340的强度最好,H220YD次之,DC56D+Z的强度最弱。成形分析结果显示:DC56D+Z同材组合时为1.1mm薄侧材料破裂,DC56D+Z与H220YD组合时为1.1mm薄侧H220YD材料破裂,DC56D+Z与B340组合时为1.5mm厚侧DC56D+Z材料破裂。

不同母材强度差异下的拼焊板成形极限曲线的高度也不同,DC56D+Z与B340组合的成形极限曲线的位置最高,而DC56D+Z与H220YD组合的成形极限曲线位置最低。这是由于各种组合情况下的破裂板料的厚度与材料不同,必然导致成形极限应变值的不同。此外,在成形极限图的右半部分(胀形区),不同母材强度差异下的拼焊板组合获得的应变状态范围也不同,DC56D+Z与H220YD组合获得的极限点最靠近等双向拉伸状态,其极限应变的状态范围相对最广,可见在相同尺寸零件成形过程中,母材的差异性影响了极限应变点应变状态的范围。

3 结论

(1)由于拼焊板母材的板料厚度和性质的差异以及焊缝的存在改变了传统的单一板材成形中的金属流动规律,使得拼焊板成形极限表现出自己的特点。拼焊板相对于母材而言成形极限能力有所下降的原因在于母材之间性能的差异性以及焊缝的存在使得弱侧材料在成形过程中率先达到了变形极限。

(2)拼焊板的成形极限图的临界曲线的高低仅由破裂处材料的属性(材料性能与厚度)来决定。当破裂所处的板料材料性能与厚度一致时,相同尺寸板料在同样的外载情况下成形,随着影响因素的变化,改变的仅仅是极限应变点在FLD曲线上所处的位置,而无法改变FLD曲线的高低位置。可见影响因素不同所改变的是拼焊板破裂处的极限应变状态范围,拼焊板由于母材差异性以及焊缝的存在,故在成形过程中无法获得理想的应变状态。这个应变范围的变化对拼焊板成形极限能力的影响是不容忽视的,对其进一步地深入研究对揭示拼焊板成形极限能力相对于母材下降的机理有积极的理论与现实意义。

[1]林建平,孙东继,胡巧声,等.汽车用拼焊板国内外研究进展[J].汽车技术,2007(8):1-5,33.

[2]Saunders F I,Wagoner R H.Forming of Tailorwelded Blanks[J].Metallurgical and Materials Transactions A,1996,27(9):2605-2616.

[3]郝长岭,周贤宾.拼焊板成形极限研究进展[J].锻压技术,2006(3):19-22.

[4]Hu Qiaosheng,Lin Jianping,Xing Dangying,et al.The Influence of Integrated Strength on Bulging Cracking of Tailor Welded Blanks[J].Advanced Materials Research,2010,97/101:195-199.

[5]Keum Y T.Forming Limit Diagram of Laser Welded Blank and its Application to Forming Analysis of Stamping Dies[C]//Numisheet’99.Besancon,1999:449-454.

[6]Kusuda H,Takasago T,Natsum F.Formability of Tailored Blanks[J].Journal of Materials Processing Technology,1997,71(1):134-140.

[7]林建平,胡巧声,邬晔佳,等.激光拼焊板焊缝仿真处理方式研究[J].塑性工程学报,2009(6):113-118.

[8]陈新平,蒋浩民.汽车钢板胀形区成形极限图的预测与验证[J].金属成形工艺,2003(6):86-88.

Investigation on Forming Limit Diagram Characteristics for Tailor Welded Blanks

Hu Qiaosheng1,2Ni Feng2,3Lin Jianping1

1.Tongji University Postdoctoral Research Station of Mechanical Engineering,Shanghai,201804 2.Shanghai Automotive Industry Corporation(Group),Shanghai,200041 3.Nanjing IVECO(NAVECO)Motors Co.,Ltd.,Nanjing,210028

Through the investigation of FLD characteristics for TWB under different conditions,the cracking in TWB forming process were explained by that the weak-side base material was up to its forming limit in advance.The position of FLD critical curve was determined only by material property in cracking regions(material performance and thickness),and different factors mainly affect the range of limit forming state when cracking occurs.

tailor welded blank(TWB);forming limit diagram(FLD);strain state;formability

TG113.26

1004—132X(2011)10—1232—04

2010—07—29

高等学校博士学科点专项科研基金资助项目(20070247025)

(编辑 袁兴玲)

胡巧声,男,1983年生。同济大学和上海汽车工业(集团)总公司联合培养博士后研究人员。主要研究方向为汽车先进制造技术以及汽车NVH性能。倪 锋,男,1965年生。上海汽车工业(集团)总公司、南京依维柯汽车有限公司教授级高级工程师。林建平,男,1958年生。同济大学机械工程学院教授、博士研究生导师。