类生物化制造系统自适应免疫监控关键技术研究

唐敦兵 郑 堃 顾文斌 汤定山

南京航天航空大学,南京,210016

类生物化制造系统自适应免疫监控关键技术研究

唐敦兵 郑 堃 顾文斌 汤定山

南京航天航空大学,南京,210016

利用生物免疫机制及人工免疫系统的相关算法,结合类生物化制造系统模型,建立了一套制造系统免疫监控系统,并运用层次分析模型给出了该免疫监控系统健康评估的策略。对模拟实验的结果进行了分析,结果表明,所设计的免疫监控系统对制造系统的内外环境干扰具有良好的自适应性,对系统的健康状态评估也与系统的实际状况相符,从而证明了该免疫监控系统的有效性。

自适应性免疫监控系统;免疫监控单元;类生物化制造系统;抗原识别

0 引言

先进的现代制造系统是多个学科领域复合交叉的产物,具有控制功能完善、组织结构复杂、自动化程度高等特点,但同时其发生故障的潜在可能性和方式也在不断增加,传统意义上的故障诊断是在故障发生后查明原因并进行补救,但这已远不能满足现代制造系统的需要了。目前的故障诊断方法大致可以分为三类[1]:一类是基于过程模型的方法,这种方法在理论上比较成熟,但是需要建立可靠的过程数学模型,而实际过程通常比较复杂,准确的模型不易获得。当模型不准确时,这种方法的鲁棒性会比较差。第二类是基于信号处理的方法,这种方法不需要过程的数学模型,直接对系统的输入输出数据进行滤波,通过分析滤波后数据的特征来进行故障诊断和预报工作。这种方法需要对故障信号作一定的假设,而且计算量比较大,实现实时在线故障检测和预报有一定的困难。第三类就是基于人工智能技术的方法,这种方法不需要准确的数学模型,它具有自学习的功能,同时又能有效地把专家知识融入到故障诊断中去,是当前工业生产过程故障诊断和事故预测方法研究的热点,也是今后故障诊断技术的发展趋势[2]。

生物体在遭到外来危害入侵或自身系统出现问题时,自身的免疫系统会自动进行防御和修复,以保证生物体的健康[3]。而制造系统所需要的也正是这样具有自愈能力且及时准确的故障诊断和防御系统,使系统能够动态地监测和识别其外部和内部各因素的影响,在对制造系统的工作状态进行评估的同时,可以基于预兆对系统的故障进行检测诊断。生物免疫系统在缺乏先验知识的情况下,能够准确识别和记忆各种非己物质,在自主学习过程中不断提高免疫功能,对机体进行在线自主故障监控和诊断[4-5]。如何有效模拟生物免疫系统的在线自主故障诊断机理,研究适于制造系统的在线自主故障诊断的人工免疫系统模型及算法,是故障诊断研究领域的新方向[6]。本文分析了生物免疫的机制及特点,建立了一种具有“生命特征”的制造系统免疫防御系统,实现了制造系统的在线故障监测和诊断,对提高制造系统的稳定性、可靠性和安全性具有重要的意义。

1 复杂制造系统自适应免疫监控模型

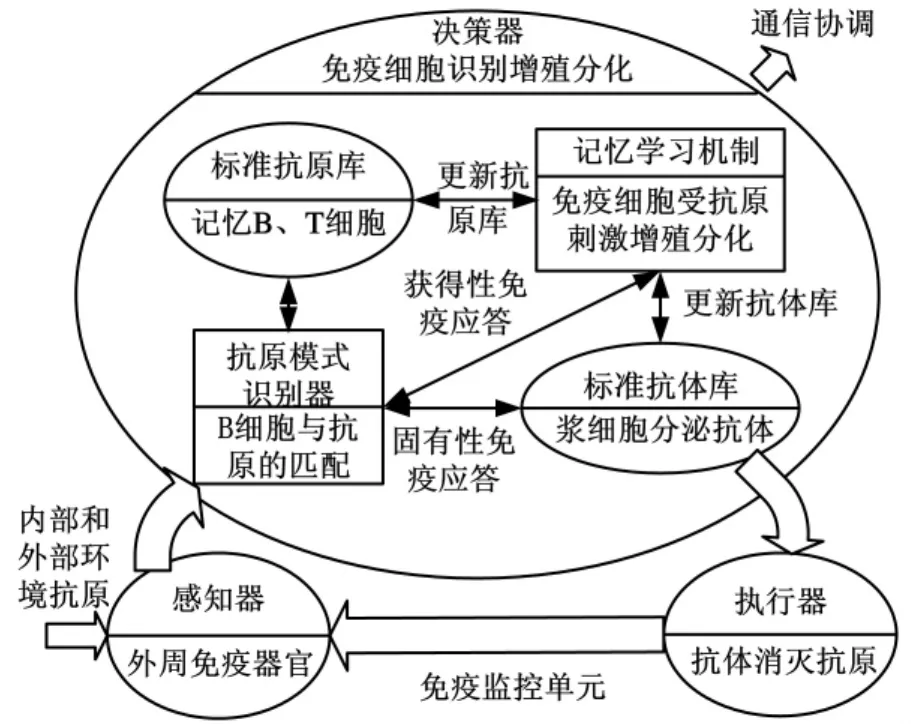

1.1 单元免疫监控模型

根据免疫系统的机理,结合类生物制造系统[7]中有机制造单元的组成和结构,本文提出了如图1所示的有机制造单元免疫监控模型。在此模型中,免疫监控单元的功能模块被分为外周免疫器官,免疫细胞识别、增殖和分化,抗体的执行三部分。

图1 有机制造单元的免疫监控模型

有机制造单元中,与外周免疫器官相对应的是单元感知器。与外周免疫器官类似,有机制造单元的感知器不仅要完成对单元内外部环境信息的动态获取,在得到所需的环境实时信息后,还应该能够按照免疫识别模块的要求,将单元的抗原信息进行增强,使这些信息更具有抗原性,从而方便免疫细胞对抗原的识别和应答。单元感知器所获取的抗原信息不仅包括单元内部和外部的环境信息,更主要的是还包括单元自身的状态信息。因此,执行器在执行动作的过程中应及时将动作信息反馈给感知器,使有机制造单元和免疫监控单元形成一个闭合的控制回路。

有机制造单元中与免疫细胞识别、增殖和分化功能模块相对应的是单元决策器。单元决策器通过抗原对免疫细胞的刺激激发免疫应答,感知器将获取的单元内外部环境信息及单元自身的状态信息传递给决策器,决策器会自主完成信息的识别、学习和记忆,并根据信息的内容制定相应的措施,最后通知执行器执行。当某个有机制造单元需要和其他有机制造单元进行协调控制时,决策器还应该能自主完成单元间的信息交流,如图1所示。同样,在免疫监控系统中,免疫监控单元之间也是需要信息交互的,在一个单元遇到一种新的抗原信息时,它可以率先完成对此类抗原的识别、学习和记忆,并分泌合适的抗体消灭抗原,最后,此监控单元还应将这类已知的抗原信息和与之对应的抗体信息通报给其他监控单元,其他监控单元在遇到此类抗原时,就可以直接引用相应抗体,而无需再进行识别、学习和记忆。单元决策器是有机制造单元的控制主体,同时也是免疫监控单元的控制主体,这样在有机制造单元完成任务的过程中,免疫监控单元可以更方便有效地进行信息获取和实时控制。

与抗体的执行模块对应的有机制造单元组成部分是执行器。免疫监控单元所分泌的抗体其实质就是决策器根据对抗原信息的获取、学习和记忆,得出的一系列的对抗原的控制措施。有机制造单元的抗体必须通过单元的执行器才能实现效能,执行器通过执行抗体动作,改变制造单元的内外部环境或单元自身的状态,从而消除内外部环境抗原或单元自身抗原的侵害。

该模型可在有机制造单元内部形成一个闭合的控制回路,同时它还可以与其他免疫监控单元进行通信和交流,形成一个整体的免疫监控系统。

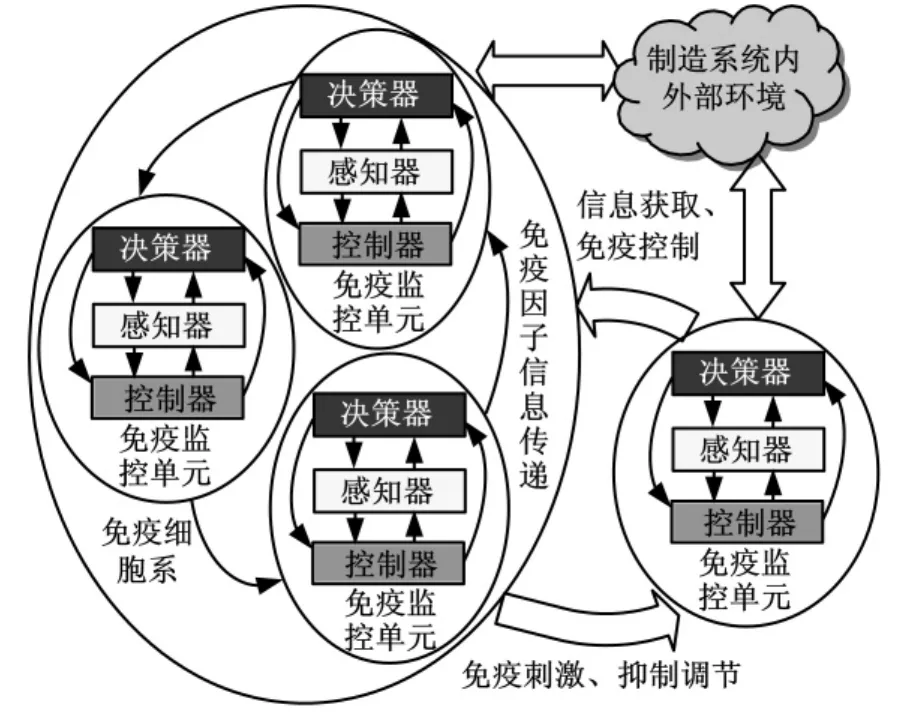

1.2 类生物化制造系统的自适应免疫监控模型

由类生物化制造系统总体框架模型可知,各有机制造单元是通过递归控制的结构构成类生物化制造系统的,同时各免疫监控单元也共同构成了一个免疫监控系统。从系统的角度分析,每个有机制造单元均有自己的免疫监控单元,多个免疫监控单元可构成一个免疫细胞系,其结构如图2所示。各免疫细胞在完成自身抗原信息获取和识别的同时,均可和其他免疫细胞通过免疫因子的信息传递及免疫细胞间的刺激和抑制作用进行交流,从而构成免疫细胞系,免疫细胞系同样也可与其他免疫监控单元进行协调控制,它们共同构成一个自主免疫与协调免疫相平衡的整体,完成免疫监控系统的总体功能。

由制造系统的免疫监控系统模型可知,免疫监控系统的控制结构和制造系统的控制结构是相互交叉的,它们很好地融合在一起。免疫监控系统可方便地对制造系统的当前运行状况及系统内外环境信息进行获取,通过一定方式实时地显示给管理人员,并可通过一定措施自主地调节制造系统自身行为,以适应系统内外环境的变化,或消除系统自身出现的问题。

图2 免疫监控系统控制模型

本文所提出的监控系统可通过一定机制实时显示各有机制造单元的状态健康值,以及系统总体状态的健康值,通过隐性选择算法实现系统故障的检测和识别,并做出适当的响应以适应系统发生的变化。

2 类生物化制造系统健康状态的免疫监控

类生物化制造系统是一个具有自适应性动态调度能力的制造系统,其复杂程度不言而喻,在对其进行健康评估时所需考虑的因素自然也有很多,其中很多因素具有很强的不确定性,这就形成了一个由众多相互关联、相互制约的因素构成的复杂而又缺少定量数据的系统,而层次分析法[8](AHP)的应用可在很大程度上简化此复杂系统的分析过程。

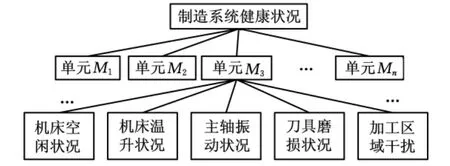

2.1 免疫监控系统的递阶层次结构

本文是在类生物化制造系统的递归控制结构模型上建立免疫监控系统模型的,因此,免疫监控系统的控制结构也采用了递归控制的结构形式,在免疫监控单元完成自身的状态信息获取和处理的同时还要将信息反馈给主控单元,并接受主控单元的协调控制。每个免疫监控单元都是系统的组成部分,可看成为影响系统总体健康状态的因素,而每个免疫监控单元的健康状态又受到各单元所监控的状态因素的影响。因此,可以根据它们的层次关系重新建立系统结构,如图3所示。

在图3中,系统被分成了4个层次,分别为主控层、CAN总线通信层、免疫监控单元层和状态信息获取层。免疫监控单元的标识符也是与免疫监控系统模型中各单元的标识符相对应的,其中,Mn表示第n个负责加工的单元,Mni表示单元Mn要获取的第i个状态变量。

由此免疫监控系统层次结构图可以得到AHP中所需的递阶层次结构,如图4所示。

图3 免疫监控系统层次结构图

图4 免疫监控系统递阶层次结构

该递阶层次结构共分为3层:第一层为目标层,免疫监控系统的总体健康状况受到各免疫监控单元健康状态的影响;中间层为准则层,包括各免疫监控单元,它们的健康状态受到它们所监测的各状态因素的影响;最底层为免疫监控单元各状态信息获取层,这些状态因素共同决定了免疫监控单元的健康状态值。在得到图4所示的系统递阶层次结构后,即可通过计算得到系统的各状态因素对系统总的健康值的影响,并进一步得到各有机制造单元和系统总体健康值的计算方法。

2.2 抗原信息识别

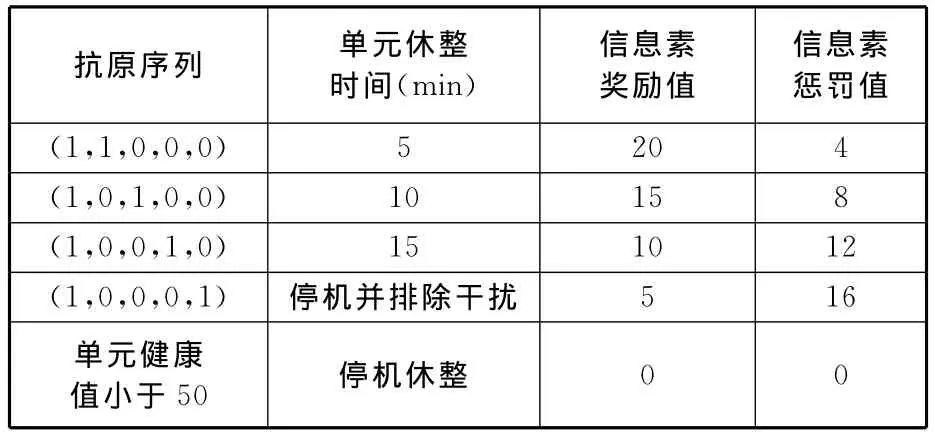

系统获得的各单元状态抗原的取值范围为(0,0,0,0,0)到(1,1,1,1,1),这是一个5位的二进制串向量,各单元健康值的范围为0到100。在制造系统某单元加工产品的过程中,单元可能处于正常状态,即所检测的各状态信息均为0,同时也可能处于不健康状态,即某个状态变量或多个状态变量同时为1。故免疫监控单元可能出现的状态抗原信息为(1,1,0,0,0)、(1,0,1,0,0)、(1,0,0,1,0)、(1,0,0,0,1)及它们的并集,在单元空闲,即第一个状态变量为0时,其他各状态变量的检测就暂时失去了意义。因此,可以建立各免疫监控单元的标准抗原库,如表1所示。

表1 标准抗原库

2.3 免疫应答

针对免疫监控单元出现的标准抗原,给出相应的应答措施,在本模型中,主要是将单元的休整时间以及信息素试验[9]中的奖励值和惩罚值与之对应,形成标准抗体库,如表2所示。信息素试验是与类生物化制造系统的协调机制研究相结合的,它旨在通过调节各单元信息素值的大小来协调各单元的健康状态与加工任务间的平衡,使健康状态好的单元多得到一些加工任务,而健康状态差的单元少得到一些加工任务。在状态抗原为表2中抗原序列的并集时,相应的抗体即为表2中抗体的并集。表2中的休整时间是在免疫监控单元的状态被识别为此单元不再适宜继续加工时,用来设定单元的停机休整时间。

表2 标准抗体库

人工免疫系统的否定选择算法:①定义获取的各单元的状态抗原向量为Sn;②将标准抗原库定义为检测器集合Rn;③通过连续地将Sn与Rn中的检测器进行比较来监测Sn的变化,如果与检测器发生匹配,即与标准抗原库中抗原发生匹配,则说明系统状态发生变化,且该状态为不正常状态;④在对抗原信息进行识别后,即可调用相应的抗体对系统进行调节,产生免疫应答。

在系统某单元进行休整或排除干扰的过程中,此单元的加工任务需要重新进行调度分配,单元状态正常后,再将该加工任务返还给此单元进行加工。主要运行过程为:对所有单元的状态信息进行实时监控,当发现某单元的加工区域出现干扰或此单元的健康值低于某一阈值时,则暂停在此单元加工零件,并将此单元上的后续加工任务转移到它所对应的同类单元上去。当该单元的加工区干扰消除或此单元的健康值大于固定的阈值时,则将应该在此单元上加工并且还未完成的加工任务返还给此单元,进行后续任务的加工。

2.4 免疫监控系统健康状态评估

2.4.1 各状态变量的两两判断比较矩阵

首先,需获取各状态因素:机床空闲状况Mn1、机床温升状况Mn2、主轴振动状况Mn3、刀具磨损状况Mn4以及加工安全区干扰状况Mn5。然后,将各种状态因素对免疫监控单元Mn的健康值影响的重要性进行两两比较,根据它们对免疫监控单元Mn影响的相对重要性来进行标度,即可得到两两比较判断矩阵M(n)。

2.4.2 各状态变量对单元健康值的影响权重

得到各免疫监控单元的判断矩阵后,首先计算出判断矩阵的一致性比例CR,判断该矩阵的一致性是否可以接受,若可以接受,则由此判断矩阵计算得到的状态变量相对权重,可以作为实际应用的依据。然后,将判断矩阵M(n)的最大特征根特征向量进行归一化处理,可得免疫监控单元各状态变量对单元健康值影响的权向量w*。

2.4.3 免疫监控单元对系统健康值的影响权重

在工件的加工过程中,车工序和铣工序的重要性是一样的,而加工中心对工件的加工能力则比它们都要强,加工方式更全面,因此,本模型中设加工中心单元相对于另两类制造单元的重要性数值为3,另两类制造单元的相对重要性为1。通过以上分析,可以构造制造系统总体健康值准则下的各单元相对权重两两比较判断矩阵M,进而求得各免疫监控单元相对系统总体健康值的影响权重w。

2.4.4 免疫监控系统总健康值

(1)有机制造单元健康值。在本模型中,对免疫监控单元所采集的状态变量类型做出设定,除机床温升是模拟量外,其他的状态信息均可用布尔量来表示,即1表示该状态发生,0表示该状态未发生。机床温升可通过设定一个阈值,将其转换为布尔量,设定一个温升阈值Tn,当机床的温升T>Tn时,则该状态变量Mn2=1,否则Mn2=0。

通过以上的设定,可得免疫监控单元Mn的状态信息向量:Mn= (Mn1,Mn2,Mn3,Mn4,Mn5),且向量中各变量均为布尔量。各状态变量对免疫监控单元健康值的影响权向量为w*=(Pni)1×5,要得到免疫监控单元的健康值,只需将这两个向量相乘,用Hi表示第i个免疫监控单元的健康值,可得

通过求取免疫监控单元的健康值可方便获知单元所处状况,从而判断单元能否继续进行加工。在单元即将发生故障时,还可以通过它进行预测,例如:设免疫监控单元n某时刻所监控的状态信息向量为(1,0,1,1,0),可求得此时的免疫监控单元的健康值Hi=0.53643。此健康值很低,说明单元的状态很不理想,虽然能够继续加工,但监控单元已处于或将要处于故障状态,产品的加工质量会比较差。

(2)系统的总体健康值。在本文中,仿真平台上共有6个具有加工性质的免疫监控单元,它们对系统总体健康值的影响权重在前面已经求出,得到各免疫监控单元的健康值后,即可通过它们的权重计算出系统总体健康值的大小。各免疫监控 单 元 的 健 康 值 向 量 为 (H1,H2,H3,H4,H5,H6),又已求得各单元对系统健康值影响权向量w=(Pn)1×6,将这两个向量相乘即可得到系统的总体健康值H:

通过观测系统总体的健康值,我们可进一步从整体的角度了解制造系统的加工性能,对系统的加工任务进行合理的调度,实时监测系统的状态并对系统的故障做出预测,使系统能够高效、高质量的完成加工任务。

3 试验及仿真

3.1 仿真平台的搭建

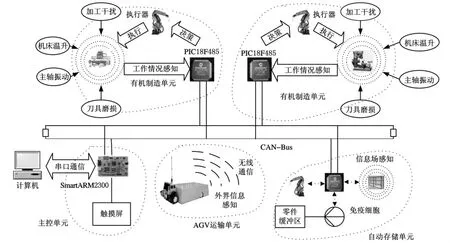

本文利用道路线识别技术、CAN总线技术、无线通信技术和嵌入式控制技术等先进技术,搭建了一个类生物化制造系统仿真平台,如图5所示,其中的加工单元相当于生物体中的细胞体(腺体),具有自治性,由其自身的控制单元控制;主控制器(ARM)相当于神经中枢;CAN总线相当于体液,制造单元之间通信的协调规则与协调协议模拟“神经-体液”调节机制。

图5 类生物化制造系统仿真平台

在类生物化制造系统模型的基础上,根据前文对免疫监控系统的主要工作方式、技术方案以及功能模块的分析,可以得到免疫监控系统的总体结构示意图(图6)。各免疫监控单元在执行任务的过程中,不断获取系统中各种状态变量的值,并通过自身的控制器进行初步的处理,然后将所得的信息通过CAN总线通信的方式发送给主控单元,主控单元根据系统信息识别所得的当前系统状态做出合理的调整,协调各有机制造单元共同完成加工任务,避免系统外界环境和内部环境变化所产生的影响,并自适应地应对系统自身故障引发的各类问题。主控单元在完成上述任务后,还会将所得的系统信息反映给上位机监控软件,以便工作人员了解系统状态,合理安排系统的加工任务。

图6 免疫监控系统总体结构图

同时,为了给制造系统与外界信息或人员提供一个进行交互的接口,向工作人员提供实时的系统信息,其中包括各单元的加工信息、各单元的状态信息、系统的总体健康值信息等,在搭建好仿真硬件平台后,笔者还编写了一个上位机监控软件。

3.2 仿真结果与分析

仿真试验是在类生物化制造系统试验平台上进行的,该平台模拟了制造系统对生产任务的整个调度加工过程,本文通过对系统加工生产过程中内外部环境因素变化的模拟,以6号加工单元为例,进行监控系统的测试,检测免疫监控系统的有效性。

(1)单元6正常状态时(图7),系统监测的状态抗原为(1,0,0,0,0),由监控信息可知,此时单元处于忙碌状态,加工区域实际的温度值为23℃,单元的健康值H6=97,健康状态良好。

图7 单元6正常状态时信息视图

(2)单元6加工过程中出现温升过高的现象,其他状态变量正常(图8)。此时的免疫监控系统检测到的状态抗原为(1,1,0,0,0),单元的加工温度值为58℃,所设定的温度阈值为50℃,所以单元的温升状态发生变化,温升过高,单元的工作状态为忙碌,单元的健康值发生变化,H6=90,状态良好。

图8 单元6温升过高时状态信息视图

(3)单元6加工过程中出现主轴振动,其他状态正常(图9)。此时免疫监控系统检测的状态抗原为(1,0,1,0,0),单元的实际加工温度为27℃,主轴状态振动过大,单元工作状态为忙碌,单元健康值H6=84,健康状态较前两个状态稍差,但不影响单元对工件的加工。

图9 单元6主轴振动过大时状态信息视图

(4)单元6加工过程中出现刀具磨损严重的现象,其他状态正常(图10)。此时免疫监控系统检测到的状态抗原为(1,0,0,1,0),单元6的实际加工温度为23℃,刀具磨损状态严重,单元工作状态未发生变化,健康值H6=66,健康状态降为中等偏上,此时的加工会对工件产生一定影响,但单元还可以继续进行加工。

图10 单元6刀具磨损时状态信息视图

(5)单元6的加工区域出现未知干扰,其余状态正常(图11)。此时免疫监控系统检测到的状态抗原为(1,0,0,0,1),单元实际加工温度为23℃,单元的加工区域出现未知干扰,单元的健康值H6=49,H6<50,健康状态中等,单元已处于故障状态,且信息显示区也出现干扰提醒。

图11 单元6加工区域出现干扰时状态信息视图

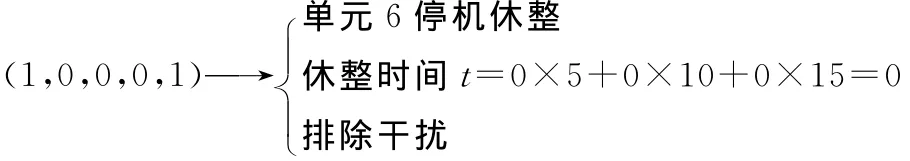

针对出现以上各种现象时系统状态信息的抗原,免疫系统根据标准抗体库给出相应应答措施,由于前4种状态下,单元对工件的加工并不会受到严重影响,故系统暂不做调整。在最后一种状态下,单元6必须停机休整,并排除干扰,此时由于其他状态正常,故没有休整时间的限制,仅需排除干扰即可恢复加工,其抗体与抗原的对应关系如下:

仅当加工区域出现干扰或单元健康值低于50时,系统才会控制单元停机休整,休整时间由标准抗体库中的各状态对应时间决定。

系统的总体健康值会根据系统中各单元的健康情况实时更新。当系统各单元健康值分别为:H1=84,H2=97,H3=66,H4=42,H5=90,H6=77时,此时系统的状态健康值H=79,健康状态比良好稍差,工作人员可以通过该视图实时准确地获知系统的总体健康状态,对系统的加工能力和状态进行实时了解。

通过上述的试验及结果的分析可知,制造系统的免疫监控系统能够准确获得系统的状态抗原信息,并自适应地做出应答措施,产生免疫效应,使系统能够自主应对内外部环境的干扰及系统自身的故障,安全可靠地完成加工任务。

4 结束语

生物免疫系统运作机制的模拟在监测控制和故障诊断领域扮演着重要角色,在把握制造系统发展的内在必然规律后,本文通过借鉴生物免疫系统的研究成果和生物控制论的基本知识,将生物免疫原理应用于类生物化制造系统的状态监控及健康评估,充分利用生物免疫的抗原识别及应答机理,实时处理制造系统内外部环境中产生的变化,并及时给出制造系统的健康状态信息,为制造系统中加工任务的合理安排提供依据。

[1] Wang Cunjie,Zhao Yuhong.Fault Diagnosis Method Based on Hybrid Immune Learning Algorithm[C]//Proceedings of the Third International Conference on Natural Computation,ICNC2007.Haikou,2007:662-666.

[2] Stan O.Integrated Vehicle Health Management for Aerospace Platforms[J].IEEE Instrumentation &Measurement Magazine.2002,5(3):21-24.

[3] Timmis J,Hone A N W,Stibo T,et al.Theoretical Advances in Artificial Immune System[J].Theoretical Computer Science,2008,403(1):11-32.

[4] 陈强,郑德玲,李湘萍.基于人工免疫的故障诊断模型及其应用[J].北京科技大学学报,2007,29(10):1041-1045.

[5] Hart E,Timmis J.Application Areas of AIS:the Past,the Present and the Future[J].Applied Soft Computing,2008,8:191-201.

[6] Costa Branco P J,Dente J A,Vilela Mends R.Using Immunology Principles for Fault Detection[J].IEEE Transaction on Industrial Electronics,2003,50(2):362-373.

[7] Wang Lei,Tang Dunbing,Wan Min,et al.Bioinspired Self-adaptive Manufacturing System Heterarchical Control Structure[J].Transactions of Nanjing University of Aeronautics & Astronautics,2009,26(2):122-129.

[8] 王莲芬,许树柏.层次分析法引论[M].北京:中国人民大学出版社,1990.

[9] Wang Lei,Tang Dunbing,Yuan Weidong,et al.Pheromone-based Coordination and Control for Task Allocation[C]//2009International Conference on Information Engineering and Computer Science.Wuhan,2009:1-4.

Research on Key Technologies of Self-adaptive Immune Monitoring of Bio-inspired Manufacturing System

Tang Dunbing Zheng Kun Gu Wenbin Tang Dingshan

Nanjing University of Aeronautics and Astronautics,Nanjing,210016

Combining the control model of bio-inspired manufacturing system(BIMS)with the algorithms of artificial immune system(AIS),this paper established an immune monitoring system(IMS).Besides,this paper proposed the strategies of health assessment of manufacturing system with the help of analytic hierarchy process(AHP)model.Finally,a simulation experiment was carried out based on the IMS proposed herein,and the results show that the system has a good adaptability for the changes of internal and external environments of manufacturing system.It can also give a reasonable evaluation of the manufacturing system which can match the actual state very well.Therefore,the proposed IMS has good effectiveness and reliability.

self-adaptive immune monitoring system(IMS);immune monitoring cell;bioinspired manufacturing system(BIMS);antigen reorganization

TH165

1004—132X(2011)10—1253—07

2010—12—24

霍英东教育基金会青年教师基金资助项目(111056);教育部新世纪优秀人才支持计划资助项目(NCET-08);高等学校博士学科点专项科研基金资助项目(20093218110020)

(编辑 袁兴玲)

唐敦兵,男,1972年生。南京航空航天大学机电学院教授、博士研究生导师。主要研究方向为现代集成制造系统、制造系统与自动化。出版专著1部,发表论文100余篇。郑 堃,男,1984年生。南京航空航天大学机电学院博士研究生。顾文斌,男,1980年生。南京航空航天大学机电学院博士研究生。汤定山,男,1986年生。南京航空航天大学机电学院硕士研究生。