无铅转化给波峰焊工艺所带来的问题研究

王玉鹏,杨 洁

(南京信息职业技术学院,南京 210046)

无铅转化给波峰焊工艺所带来的问题研究

王玉鹏,杨 洁

(南京信息职业技术学院,南京 210046)

无铅焊料的应用使得波峰焊设备问题更加突出,其中主要的问题是设备的腐蚀及材料的寿命。无铅焊料和助焊剂的特性决定了无铅波峰焊设备在结构和材料选用上有很大不同。无铅钎料的成分配比不同于有铅钎料,因此在无铅钎焊时,其工艺流程、工艺参数也有所改变。从焊接温度、波峰高度、浸锡时间、冷却系统、传输系统等方面分析了无铅波峰焊的工艺要求,分析了无铅波峰焊对焊接设备的材料及结构、喷雾系统、预热系统、抽风系统等方面的要求,给出无铅波峰焊机的改造方法,并对常见的无铅波峰焊焊接缺陷进行分析,寻求最佳的解决对策。

无铅焊料;波峰焊;缺陷

1 无铅波峰焊工艺的变化

1.1 无铅钎料熔点的变化

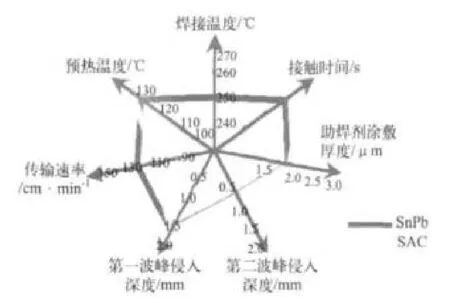

目前世界范围内已开发出的无铅焊料合金种类繁多,根据合金成分,大体上分为二元合金、三元合金及其他多元合金。人们对无铅焊性能的评价基准是基于传统Sn-Pb焊料的性能,要求无铅焊料的性能尽可能接近Sn-Pb焊料,并且价格不能太高。相对于传统的SnPb钎料而言,目前常用的SnCu、SnAg、SnAgCu等钎料的熔点都有所升高,高出40℃左右,这就决定了无铅波峰焊过程需要更高的工作温度,如图1所示。

1.2 无铅钎料润湿性的变化

相对于传统锡铅钎料而言,无铅钎料不仅熔点升高,润湿性也大大下降。这样就对助焊剂提出了更高的要求,助焊剂不仅要有更高的活性,还要不含VOC 等有害物质。

目前广泛采用水溶性或是免清洗助焊剂。免清洗助焊剂的最大特点是省去清洗工序,减少清洗设备、材料、能源和废物处理等方面的费用,但需考虑其兼容性方面的因素,即各助焊剂之间以及免清洗助焊剂与现行工艺之间的兼容性问题。

图1 无铅和有铅工艺窗口的对比

2 无铅波峰焊的工艺要求

2.1 焊接温度

实验表明,一般的无铅钎料合金,最适当的锡炉温度为271℃。此时常用的无铅合金一般存在最小的润湿时间和最大的润湿力。当采用不同的助焊剂时,无铅钎料润湿性能的最佳锡炉温度有所不同,但是差别不大。波峰焊锡炉的温度对焊接质量影响很大。温度若偏低,焊锡波峰的流动性变差,表面张力大,易造成虚焊、拉尖等焊接缺陷,失去波峰焊接所应具有的优势;若温度偏高,有可能造成元件损伤,增加钎料氧化的几率。

2.2 波峰高度

波峰高度的升高和降低会直接影响到波峰焊的平稳及波峰表面焊锡的流动性。适当的波峰焊高度可以保证PCB有良好的压锡深度,使焊点能充分与焊锡接触。平稳的波峰焊可使整块PCB在焊接时间内都能得到均匀的焊接。当波峰偏高时,表面液态钎料流速增大。雷诺数值增大将使液态流体出现湍流状态,易导致波峰不稳定,造成PCB漫锡,损坏PCB上的电子元件;但是有利于焊缝的填充,易引起拉尖、桥连等焊接缺陷。波峰偏低时,泵内液态钎料流速低为层流态,因而波峰跳动小、平稳。焊锡的流动性变差,容易产生吃锡量不足、焊点不饱满等缺陷。波峰高度通常控制在PCB板厚度的1/2~1/3。

2.3 浸锡时间

被焊表面浸入和退出熔化钎料波峰的速度对润湿质量、焊点的均匀性和厚度影响很大。钎料被吸收到PCB焊盘通孔内,立即产生热交换。当印制板离开波峰时,放出潜热,钎料由液相变为固相。当锡炉温度在250℃~260℃时,焊接温度就在245℃左右,焊接时间为3s~5s。考虑到环境温度的变化,助焊剂性能、钎料的温度、接触时间也有所不同。

2.4 冷却系统

无铅化之后,通孔基板波峰焊接时常常会发生剥离缺陷,其原因是在冷却过程中钎料合金的冷却与PCB 的冷却不匹配。此外无铅钎料与镀有Sn-Pb合金的元件会共同存在一段时间,如果采用含Bi 无铅钎料,剥离现象更为突出。目前解决的最好办法是出口加冷却系统,采用较大冷却速率。目前广泛应用的冷却方式是强制自然风冷却,其冷却速度为3℃/s~4℃/s;另外一种冷却方式是采用强制冷源冷却,冷却速度可达8℃/s~10℃/s。对于表面组装比较复杂的PCB,或者是多层板、混装板建议采用这种冷却方式,其冷却效果比较好。

2.5 传输系统

传输带是一条安放在辊轴上的金属传送带,它支撑PCB 通过波峰焊接区域。传输带必须平稳,并维持一个恒定的速度。传输带的速度和角度可以进行控制。通过倾角的调节,可以调控PCB 与波峰面的焊接时间。适当的倾角有助于液态钎料与PCB 更快地脱离,使之返回锡炉内。当倾角太小时,容易出现桥连等焊接缺陷;而倾角过大,虽然有利于桥连的消除,但是焊点吃锡量太少,容易产生虚焊。轨道倾角应控制在5°~7°之间。

3 无铅波峰焊的设备要求

3.1 良好的耐热性及耐腐蚀性

推荐所有的设备都采用钛材料。其中叶轮、喷嘴和导管推荐采用全钛材料,锡炉壁可以使用一个钛材料做成的衬垫,如图2所示。Kester公司认为渗氮钢、钛、铸铁和带陶瓷涂层的材料都具有良好性能,特别是小的浸渍炉采用铸铁材料时受富Sn钎料的影响并不明显。AIM 公司也认为原有设备的更换并没有想象中危险,铸铁和标准钢在无铅钎料中有良好的抗腐蚀性能。

可见,对于不锈钢替代材料的研究主要集中于铸铁、钛以及带涂层材料。不同材料各有特点,需根据不同的需要和实际情况来进行选择。

3.2 喷雾系统必须与环保型焊剂(低VOC或无VOC)兼容

助焊剂涂覆分为发泡和喷雾。无铅焊接的免清洗焊剂和无残渣助焊剂,其固体含量一般都低于5%,多数免清洗助焊剂的固体含量为2%,不适合发泡应用,故助焊剂涂敷方式优选喷雾方式,要求喷雾气压稳定,电脑控制参数设置,同时提供便捷的助焊剂更换方法。

喷雾法可以设计成单通路系统,由单通路系统中的非再循环封闭容器供给焊剂,这样就不需要监控焊接的固体含量。喷雾涂覆工艺具有涂覆均匀、用量少、不需进行任何滴定或比重的监控、不需定期排放旧助焊剂、可控制板上的助焊剂沉积量及封闭式系统消除了助焊剂污迹问题等优点。

3.3 预热部分要加长

预热阶段主要是蒸发多余熔剂和PCB 制造过程中夹带的水分,增加粘性并起到活化助焊剂的作用。如果黏度太低,助焊剂会被熔融钎料过早地挤出,造成表面润湿不良。预热阶段干燥助焊剂也可加强其表面活性,加快焊接过程。并且基板和元器件在预热阶段加热到100℃以上,可以降低热冲击,减少基板翘曲的可能。另外,预热阶段可以加快PCB 板及元器件上挥发物质的蒸发,避免在波峰上引起焊锡飞溅和PCB 上的锡球。预热时间不足和温度过低会造成焊后残留或活性不足,造成润湿性差。预热低可能会导致焊接时水蒸气、液体助焊剂等气体排放,从而造成钎料球,这种情况在低挥发性有机化合物(VOC)的水基助焊剂上特别明显。过高则会导致助焊剂在到达波峰之前就已经失去作用,从而导致焊锡表面张力增大,造成桥连或冰柱。因助焊剂使用量增大时,必须配备良好的抽风系统。

4 无铅波峰焊的改造

无铅波峰焊的改装适用于一些产品要求不高且目前预算不足的情况。改装主要有三个部分:预热部分的改装、锡缸部分的改装、冷却部分的改装。

(1)预热部分的改装

如果旧设备的机身长度不足以将预热部分延长到至少1.2m,则不建议改装。通常是将内置喷雾机移出以获得空间加长预热器。

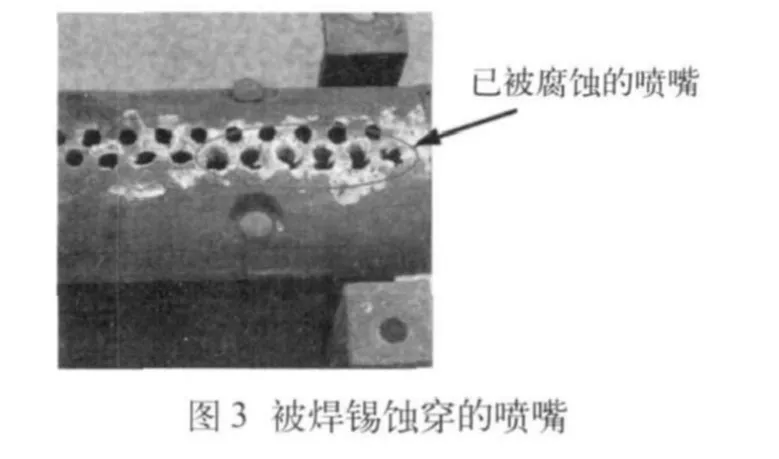

(2)锡缸部分的改装

旧的锡缸如果用来做无铅,喷嘴和锡缸都会在很短的时间内被蚀穿,如图3所示。按照前面讲述的要求对锡缸进行更换。

(3)加装冷却装置,以提高冷却速率。

5 常见的无铅波峰焊焊接缺陷及对策

5.1 焊点浮离

由于无铅波峰焊(SAC或SCN)焊接温度的大大提高,造成板材的Z膨胀系数(55×10-6/℃~60×10-6/℃)与焊料本身热膨胀系数(CTE)之间产生很大的落差和失配,以致在膨胀后的快速冷却收缩中,当焊点焊料跟不上板材的回缩速度时,一旦其间的IMC生长不良,将会造成铜盘与焊料之间的分离,如图4所示。由于PCB板的Z膨胀远超过焊料,所以冷却收缩过程中会出现铜盘翘起(图4左)、焊料与铜盘分离(图4中)以及焊料本身的撕裂(图4右)等不同情况。

焊点浮离的解决对策有:(1)由于铋合金焊料的冷却收缩率很大,所以在波峰焊过程中应避免使用铋合金焊料;(2)避免铅污染;(3)焊接后应加速冷却,以减少CTE落差出现的机会。

5.2 桥连(Bridging)

当SAC或SCN等合金焊料发生铜污染时,将带来熔点上升的负面效应,并导致熔融焊料的黏度增加。在原定传动速度下,会引发前后相邻引脚间的桥连,如图5所示。

桥连的解决对策:

(1)降低熔融焊料中的铜含量,或在添加焊料时改用不含铜的焊料(例如SAC300或SN等)作为补充,这样便可以降低熔融焊料的黏度,提高焊料的流动性;

(2)此外,良好的助焊剂也可以减少桥连的发生;

(3)如果是焊盘设计出现问题,导致两焊盘之间的距离过近,则可以将两个焊盘之间的距离变大;

(4)采用氮气可以增加熔融焊料的活性从而减少桥连。

5.3 锡珠(Solder Balling)

不管是波峰焊接还是回流焊接,无论是有铅焊接还是无铅焊接,锡珠一直是难以根除的缺陷,如图6所示,其成因多半是由于溅锡引起的。通常助焊剂中的熔剂在预热中未能完全挥发,则易在PCB板顶面从孔内向外溅出焊料。若绿漆硬化不足致使高温中变软,则易在PCB板底面发生黏着现象,需要注意的是,PCB板两面发生锡珠的原因不同。有时OSP皮膜处理不均或放置太久会导致铜盘发生氧化(例如库存超过半年),锡膏清洗后又重新印刷,其OSP皮膜已经被醇类溶剂所蚀除,导致裸铜被氧化,这些原因都将导致粘锡不良,造成溅锡。

5.4 锡尖

当无铅锡池因熔融的铜过多而导致黏度过大时,容易出现牵拖拉扯的短路或锡尖。锡池中熔铜量增加0.1%(by wt)时,其熔点将上升3℃。在原本焊接温度已无法同步提高的情况下,由于热量不足必然将造成锡池中焊料的流动性变差。焊点末端离开熔融的波峰时,锡池熔融的焊料将无法及时把焊点末端多余的焊料顺利拉回,最终形成锡尖,如图7所示。焊接温度过低或传送带速度过快,使熔融焊料的黏度过大,也易形成锡尖。

锡尖的解决对策:

(1)定期测量铜的含量,不让铜的含量超过0.9%(by wt),否则就要进行除铜以增加熔融焊料的流动性;

(2)建议锡波温度为250℃±5℃,焊接时间3s~5s,温度略低时,传送带速度应调慢一些。

[1]胡强,李忠锁,赵智力.无铅波峰焊工艺与设备的技术特点探讨[J].电子工艺技术,2004,9.

[2]曹继汉. 电子组装无铅化过渡的问题及对策[J]. 电子电路与贴装,2008,2.

[3]图士捷,夏晶.波峰焊工艺常见问题分析[J]. 热加工工艺,2010,9.

Research on the Soldering Related Issues with the Wave Soldering Process During Lead-free Conversion

WANG Yu-peng,YANG Jie

(Nanjing College of Information Technology,Nanjing210046,China)

With the application of lead-free solder, wave soldering equipment problems become more and more prominent. The main problem is corrosion of equipment and material life. Because of the characteristics of leadfree solder and flux, lead-free wave soldering equipment must adopt different structural design and materials,and process and process parameters must be changed. This paper analyzes the requirements of lead-free wave soldering equipment and processes, give the transformation method of lead-free wave soldering machine, analyzes the lead-free soldering defects in wave soldering.

lead-free; wave soldering; weld defects

TN305.94

A

1681-1070(2011)05-0001-04

2011-03-25

王玉鹏(1980—),男,山东莱州人,南京信息职业技术学院讲师,硕士,研究方向为5S应用、SMT工艺;

杨 洁(1982—),女,河南安阳人,南京信息职业技术学院讲师,硕士,研究方向为SMT设备,SMT工艺。

封 装 、 组 装 与 测 试