微系统与中规模器件的封装技术设计

杨建生

(天水华天科技股份有限公司,甘肃 天水 741000)

微系统与中规模器件的封装技术设计

杨建生

(天水华天科技股份有限公司,甘肃 天水 741000)

文章主要论述了微机电系统(MEMS)和微系统诸如微传感器、驱动器和微流体元件的电机封装技术、封装等级和封装技术相关的问题。首先陈述并讨论了典型的MEMS产品诸如微压传感器、加速度计和微泵;微电子封装和微系统封装技术,重点阐述芯片级封装技术和器件级封装技术问题。芯片级封装技术主要涉及芯片钝化、芯片隔离和芯片压焊;器件级封装技术主要涉及信号转导、丝焊和元件焊接。接着,论述了微系统封装工程技术诸如封装设计、制造、组装和试验。最后列举了微系统封装中的主要问题,包括封装设计标准和方法、封装组装和试验以及微/中元件的接口等。

电机封装;MEMS;微系统;封装问题;封装等级

1 引言

近年来微系统工程技术因其本身发展迅速和在很多新领域的广泛应用,取得了引人注目的发展。微系统包括三种主要元件:传感器、驱动器和信号处理单元。在广义范围内,微系统包含微机电系统(MEMS)、信号转导和处理单元以及电机封装。

很多MEMS和微系统涉及多种形式的微小薄型梁和隔膜结构元件,各类元件过度的机械变形或几何形体改变会严重影响各种器件的性能。因此,这些产品恰当的机械设计和电机封装技术设计将不仅保证产品的预设性能,而且也将使产品更具可靠性和在市场中更具竞争力。

电机封装技术是实现微系统产品商品化的关键因素,封装微压传感器的成本范围占整个微压传感器成本的20%到95%。微电机传感器的物理尺寸因其最终的封装尺寸变小而变小。如果封装技术不充分,微型化的大部分优点就难以显现,高成本和大封装尺寸成为发挥微系统产品市场潜力的主要障碍。

电机封装技术标准和设计方法论的缺乏是目前微系统封装技术不完善的主要原因。其一,机械工程师参与MEMS工艺技术研发较晚,因此微系统产品的机械设计常常被忽视,大量研究工作主要集中于制造工艺和在微电子学中采用的现存各种材料的应用。其二,由于微系统和MEMS行业被认为是“高风险、高付出、高回报”行业,与产品设计和封装技术有关的大量信息被生产这些产品的公司严加保密。

2 典型的MEMS产品

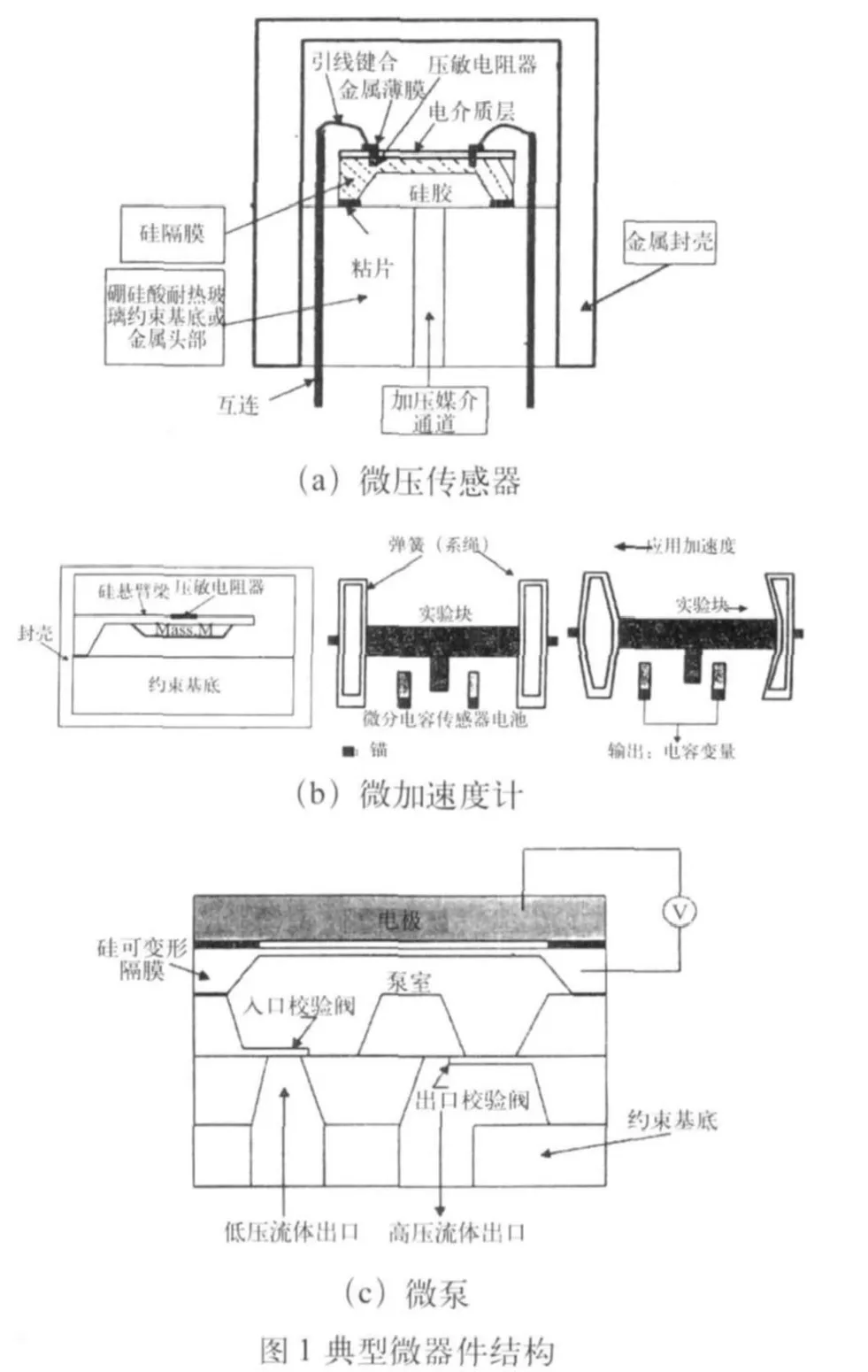

图1示出了在典型的微压传感器、加速度计和微泵中的主要元件。图1(a)测量工作方法媒介的压力,加压媒介使粘附于约束基底的薄型隔膜发生偏转。隔膜典型状况下是一种从硅晶圆片上切下来的方块(芯片),该芯片尺寸变化范围从几微米到1mm。隔膜片的上面与加压媒介不接触,有通过涂敷P或N型硅片注入的压敏电阻器。通常在隔膜片的四角附近的中跨距处注入四个压敏电阻器,这些压敏电阻器担当微型传感器的作用,把加压媒介引起的隔膜片中的机械应力转变为电阻的改变。从硅芯片到互连进行引线键合,把后面的信号传递到外部电路。

感知元件由硅芯片、约束基底、传感器、引线键合以及被装配到由塑料或金属制成的圆桶状盒中的互连组成。微型加速度计由如图1(b)所示的方法构成。在质量-弹簧振动系统中,悬臂梁或方形隔膜片的功用是作为弹簧,把尺寸大小为几毫米的芯片,粘附到约束基底,再依次粘附到金属封壳,接着把封壳粘到加速度测量要求的电机上。微加速度计不同的设计就是把薄型梁粘到两端的两个系绳上,系绳起着弹簧的作用。通过压敏电阻或在振动梁或隔膜片中注入压电晶体,把微型加速度计中振动质量的振幅和频率转变为电信号。或者通过粘附到系绳上再粘到振动梁的电极中电容的变化,在微压传感器中把这些信号传递到外部电路。

图1(c)示出了微泵通过在泵腔中形成真空压力使液体流过薄型P或N涂敷硅隔膜阀。真空动力由静电力诱导的薄型硅隔膜上抬产生,此类具有方形几何状的微泵,使用芯片尺寸为4mm×4mm×25μm(厚度),恰当的抽吸功能依赖于器件中芯体的受控偏转。

3 微电子学与微系统封装技术

大部分MEMS和微系统工艺技术起源于微电子学,微电子学的大部分微组装技术可用于制造微系统元件。微电子学封装工艺技术也能用于微系统封装,但微系统封装技术比微电子封装复杂得多。微电子封装的目的就是提供机械支持、电连接和对集成电路受到的机械和环境诸方面的侵袭进行保护,也涉及到除去由硅芯片上IC产生的过度的热。微系统封装的目的,除了完成微电子封装必须要完成的所有功能之外,还要把裸露的微小管芯或驱动元件直接与工作媒介相连接,这通常要求芯片材料能够适应恶劣的环境。并且几乎所有的微系统封装均涉及复杂的微小三维(3D)结构,因此,微系统封装比微电子封装更具挑战性。

电子封装通常可分为四级:第一级为芯片和模块级,在此封装中把硅芯片上的集成电路封装到模块里;第二级为“卡”级封装,把各种模块封装到功能“卡”上;第三级为“板”级封装,把各种“卡”装配到“板”上;第四级为“系统”级封装,把各种板装配形成系统。

MEMS封装技术可分为三级,即芯片级、器件级和系统级。芯片级封装技术涉及到微小易碎的感知和驱动元件的钝化和隔离,在很多情况下,也包括芯片和引线键合技术,其目的是保护芯片或其他核心元件避免塑性变形或破裂,保护系统信号转换电路对部分元件提供必要的电和机械隔离等;器件封装级涉及电源、信号转导及互连技术,包含适当的信号调节和处理,该级封装的最大挑战是接口问题;系统级封装技术把MEMS器件与主要的信号控制电路融于一体,是对芯片和核心元件以及主要的信号处理电路的封装,以满足客户的应用要求。

4 芯片级封装

芯片级封装技术主要任务为:芯片钝化、芯片隔离和芯片压焊。

4.1 芯片钝化

微系统中的芯片通常需要与恶劣的工作媒介直接接触,因此为了确保器件的长期功效,对这些微小易损的芯片的恰当保护是非常关键的。有几种方法可保护芯片免受有毒的媒介物的影响。

(1)在裸露的芯片表面上淀积一薄层有机材料,诸如聚对亚苯基二甲基,进行低压化学汽相淀积(LPCVD),按照2μm或3μm厚度的次序可完成这些薄层的淀积。这种形式钝化的副作用,就是对精确的感知或驱动功能来说增加层会使芯片变得太硬。

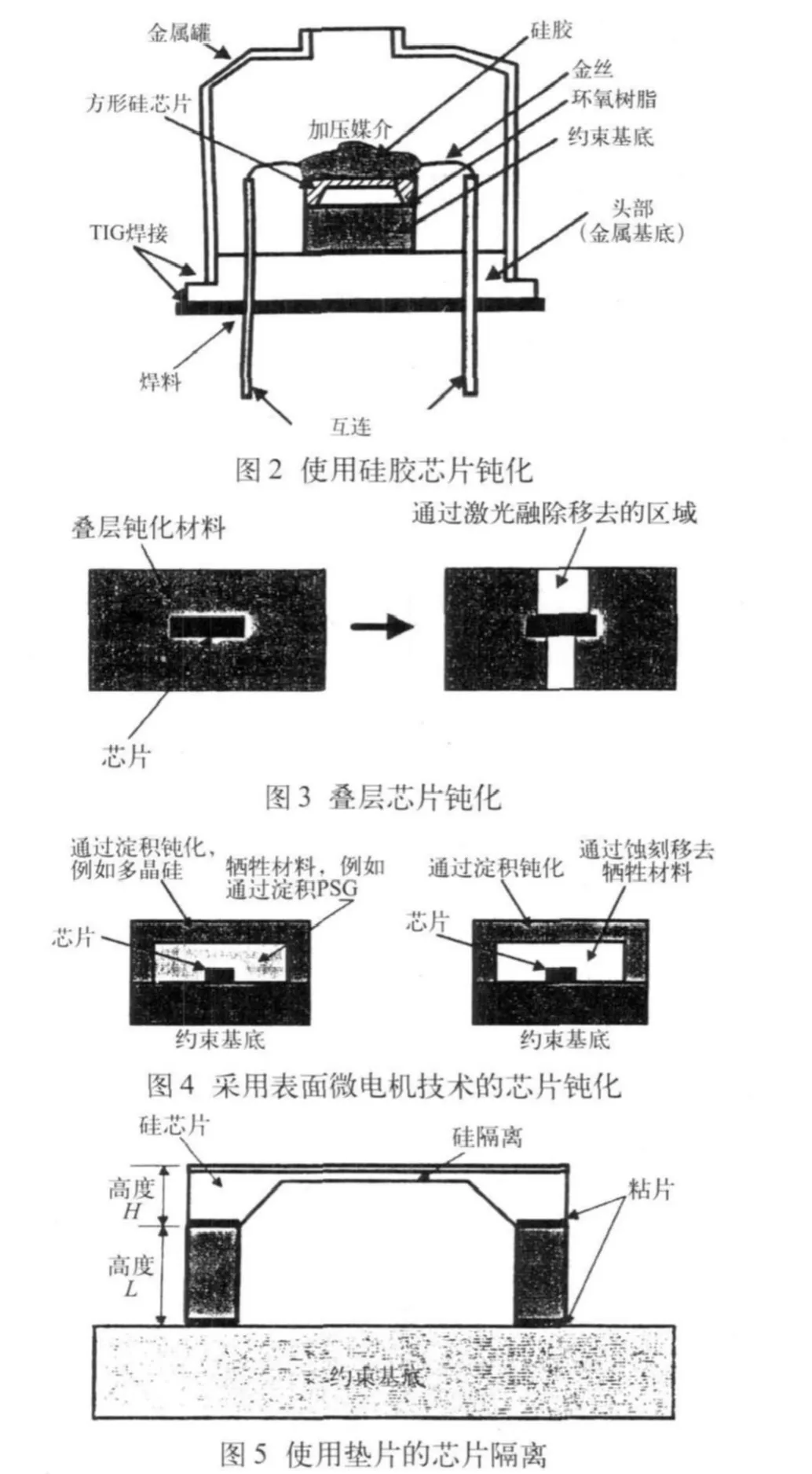

(2)用软材料诸如图2所示的硅胶涂敷芯片表面,硅胶随时间变硬是芯片钝化的主要问题。

(3)采用如图3所示的埋置型覆盖,覆盖材料如塑料可应用于有必需通道的芯片上,引线键合通过激光融除打通。

(4)通过表面钝化,图4示出了通过表面微机电技术保护芯片的有效方法。薄层的普通牺牲层材料诸如磷硅酸盐玻璃(PSG)或二氧化硅首先淀积到芯片表面上,接着淀积别的材料诸如多晶硅,然后再蚀刻保护材料,在芯片和用于粘附的保护多晶硅之间留个空腔,诸如传感器和引线键合之间,LPCVD是用于淀积的常用工艺。

4.2 芯片隔离

芯片是图1所示的微器件的关键部分。引入这些芯片发生形变及产生的应力,免受由别的因素导致的干扰,例如压力传感器隔膜片中理想的应力应为通过增压媒介产生的应力,而不是由别的因素诸如芯片与约束基底之间热膨胀系数不匹配等。同样,通过微加速度计测量加速或减速时,该器件应设计为免受所有诸如加速度计自身的共鸣振动或热效应对元器件的影响。

芯片隔离可通过有最佳几何形状以及具有适当芯片粘附的机械设计来得到。例如,图1(c)所示的硅芯片弯曲中更多的弯曲,可通过增大如图5所示的芯片高度而获得,以便更好地调节芯片与基底之间热膨胀系数的差异。对芯片而言,通过引入如图5所示的一个热片,也是通常提供额外柔性的方法。粘片采用软材料诸如硅树脂橡胶,也可提高芯片隔离状况。

4.3 芯片压焊

把芯片压焊到约束基底有很多种方法,阳极压焊是焊接硅和玻璃晶片的普通方法,此工艺要求在温度为450℃~900℃状况下,把高达1 000V的直流电压应用于双层材料。使用此工艺把硅芯片压焊到玻璃基底,既可靠又密封。把低共熔合金(Sn60Pb40)应用于芯片压焊,此工艺要求首先把压焊表面用厚度为不到1μm的贵金属电镀,虽然低共熔压焊结果既可靠又密封,但是在部分应用中证明对芯片隔离太硬。芯片压焊的另一种材料是环氧树脂,此方法对芯片隔离提供更多柔性,但环氧树脂具有严重的老化问题,并且易受湿度和化学侵袭影响。最好的芯片隔离压焊材料为硅树脂橡胶,它提供熔接密封,缺点是没有抗拉强度。

5 器件级封装

器件级封装主要包括:信号转导、引线键合和元件焊接。

5.1 信号转导

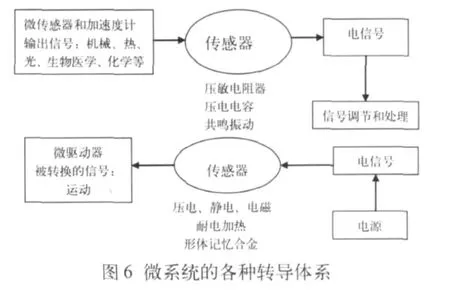

信号转导和信号传输是微器件的关键部分,信号转导系统的选择、制造和控制要求在器件生产前进行仔细的设计,图6示出了适用于微系统的各种转导体系。恰当的电桥电路诸如惠斯顿电路桥要求信号转换和信号调节,由感知材料的化学磁滞或诸如温度和湿度造成的环境影响而导致的各种误差,通常需要辅助电路进行补偿。

5.2 引线键合

芯片中由传感器生成的各种信号需要与如图1(a)和(b)所示的互连连接,采用传统的引线键合技术可达到此目的,对微电子学而言,包括诸如热压缩、超声波和热超声压焊技术。

5.3 元件焊接

在微器件中连接各种元件没有固定的标准技术,适合的技术包括:采用环氧树脂和胶粘剂的粘附,在高温状况下诸如硅材料的热融合压焊,在微电子学中通常采用的物理和化学汽相淀积技术。在使封装坚固使用的金属套管连接各种小部件中采用锡焊及焊接技术。

6 微系统封装工程

微系统封装技术四个主要的工程技术:封装设计、制造、装配和测试技术。

6.1 封装设计

微系统的工程技术设计在很多方面不同于传统的机器设计,它要求把电机、机械材料、机械制造工艺(物理和化学)的原理和理论以及制造能力和组装的设计融合起来。可靠且节省成本的微系统封装的设计要求应用所有以前提到的工艺技术原理。重要的封装设计包括:制造技术、系统装配、电通路、芯片及引线键合的成本,环境影响是封装设计中的关键因素。最佳的材料选择对封装总成本具有重要作用。涉及封装技术设计分析的复杂的几何形体和负载及接口条件,已形成仅用于此目的的实用工具——有限元法(FEM)。

6.2 封装制造

前面陈述的芯片钝化及隔离技术已得到业界的研究和推广应用,封装中各种元件的焊接仍然是一个主要的难题。

6.3 封装组装

对封装工程师而言,把微小尺寸元件进行封装组装是极具挑战性的,为了实现批量生产,已研发出微规模元件自组装的几种技术。然而,这些技术还处于研发的早期阶段,仅限于组装微元件的简单几何体的配制。把微型及中规模元件组装到集成系统还需要适当的工序和工具,需更进一步进行探讨。

6.4 性能试验

依据器件功能,微系统封装测试技术涉及对工作媒介电、光、磁泄露的密封试验,在应用范围内也需要对封装功能可靠性及牢固性进行测试。

7 微系统封装技术中的主要问题

近年来MEMS及微系统的商业化已得到了快速发展,产品封装技术的突出问题受到业界和研究机构的高度重视。

7.1 封装技术设计标准与方法

微型/中规模器件业是增长最快的行业,除了汽车行业使用的一些类型的压力和惯性传感器之外,大多数MEMS和微系统产品构建于批量生产。标准化的设计方法实际上还未制定,然而,如果业界和研究机构能够合作共同研究几套在通用微器件诸如传感器、驱动器和微流体装置基本元件的设计标准,将是很有帮助的。一个急待解决的问题就是装配微器件的几何偏差,做好这些产品制造和封装材料的标准化将对业界极具价值。存在需要加强研究的领域,“薄膜结构”包括在有限元法中使用的薄膜材料的构成关系,以及微结构的别的强度分析。处理极复杂的有内在影响的问题的方法和公差,是从元器件中需要研究的微型制造工艺推断出来的。另一领域是微器件的信号转导,涉及传感器选择、信号传输速度、信号调节及处理的诸多问题需要解决。

7.2 封装组装

压焊是微系统组装的关键问题,需研究可靠的“微型焊接”技术,免受残余物的影响,在本文中论述的目前的压焊理论有严重缺陷,引线键合技术是需要进一步研讨的领域。从图1可具体地看出,引线键合在封装中占去了太多的空间,选择的丝焊技术将重点促成封装的微型化。诸如微组装机器人工具需要进行研发以适应微/中型封装技术组装,这些工具必须足够智能化以便应对封装中微型元器件。考虑研发适应智能化的微末端控制器作为通向微机器人的中间步骤。

7.3 测试

设计微器件以便实现具有精度和灵敏度的功能,在要求几乎没有误差的系统诸如航空航天、汽车安全和生物医学等领域常常使用这些微器件。性能测试方面对产品的可靠性和坚固性的测试是非常关键的,与此有关的问题为:用于特定器件及应用的测试程序和用于测试的恰当的策略与方法。为了解决这两方面的问题,需要做大量的研讨工作。

7.4 微/中型元器件接口

目前把微型芯片封装到相同规模的器件中是不可想象的,微器件如果不是厘米级,将可能是毫米级的中规模器件,尺寸有重大区别的元器件的接口在制造和组装中呈现很多问题。因此制造和组装中接口的现实设计方法成为重要的研究领域。

8 结论

采用与微/中规模元器件有效集成的封装技术已成为MEMS和微系统工艺技术的关键问题,也是产品微型化的重要因素。本文概括了MEMS及微系统的电机封装技术,并论述了与该封装技术相关的问题。

21世纪面临的一些问题日益受到MEMS市场的影响。例如,MEMS传感器正在用于能源领域,帮助寻找和开发新的能源。地震检波器用于勘探石油和天然气,惯性传感器用于随钻测量,通过改善工业流程、高效住宅取暖和精确计费系统来充分利用当前的能源。MEMS也在帮助解决其他社会问题,如老龄化和肥胖,还可以提供针对老人的侵入性较小的监控方式,实现成本适当的、连续性的诊断,以更好和更舒适地给药。MEMS已进入我们的生活,从技术、医药到健康无所不在,基于MEMS封装技术的产品应用前景广阔。

[1]T. R. Hsu. Design, Manufacturing and Packaging of Microsystems. Boston, MA, McGraw, Hill, 2001.

[2]张海霞,赵小林,等译.微机电系统设计与加工[M]. 机械工业出版社,2009,4.

[3]田文超. 微机电系统(MEMS)原理、设计和分析[M].西安电子科技大学出版社,2009,5.

[4]肯.吉列奥. 中国电子学会电子封装专委会(译).MEMS/MOEMS封装技术:概念、设计、材料与工艺[M]. 化学工业出版社,2008,1.

Packaging Design of Microsystems and Meso-scale Devices

YANG Jian-sheng

(Tianshui Huatian Technology Co., Ltd., Tianshui741000,China)

This paper will present an overview on electromechanical packaging of microelectromechanical systems (MEMS) and Microsystems such as microsensors, actuators, and fluidics. Technical problems, packaging levels and major issues related to packaging design will also be presented and discussed. Technical problems and packaging levels mainly include die level packaging and device level packaging. Die passivation, die isolation and die bonding are stated in die level packaging, signal transduction, wire bonding and component bonding are discussed in device level packaging. Moreover, the major issues such as packaging design standards and methodology, package assembly, testing, and interface of Micro/Mesocomponents are finally explained in the article.

electromechanical packaging; MEMS; microsystems; packaging issues; packaging levels

TN305.94

A

1681-1070(2011)05-0005-05

2011-03-29

杨建生(1964—),男,甘肃秦安人,本科,现为天水华天科技股份有限公司工程师,主要从事半导体集成电路科技情报信息工作和项目管理工作。

封装、组装与测试