桃胶水解工艺的研究*

郭衍俊 相恒学 王光福 王仕林 巩学勇 董 建

(泰山医学院化学与化学工程学院,山东 泰安 271016)

桃胶又名桃树胶,是桃或山桃等蔷薇科植物树干受机械伤(如虫咬、切伤等)或致病后分泌出来的胶质半透明物质。在树干上风干或采用其他脱水方法而形成的固态物质称为原桃胶[1]。桃胶采收便利、贮藏容易、价格低廉,经过加工后可以很好地应用到医药、食品、化工、印染、电子等行业。但原桃胶粘稠不易溶解,难以直接在工业上应用[2]。原桃胶经去杂、水解或改性、脱色、脱盐、干燥等工艺处理后所得产品为商品桃胶[3]。商品桃胶较原桃胶粘度大大降低,且溶解度大大提高,更利于在工业生产中应用。

水解是商品桃胶生产工艺中重要环节。目前桃胶水解普遍采用碱水解法[4],但生产中存在工艺路线长、水解时间长、费工费时、耗能大、产品质量不高等问题,这给桃胶的应用带来了很大影响,严重影响了桃胶市场的进一步开发。本实验以原桃胶为原料,以桃胶水解液的粘度为主要指标,对桃胶水解工艺中的固液比、pH值、温度和时间进行了研究,以达到进一步优化桃胶水解工艺的目的。

1 材料与方法

1.1 仪器

FC204电子分析天平:上海恒平科学仪器有限公司;标准筛(80目):天津市津百顺实验设备有限公司;D90-2F电动搅拌机:杭州仪表电机有限公司;HH·SY11-Ni电热恒温水浴锅:北京长风仪器仪表公司;NDJ-85数字显示粘度计:上海精天电子仪器有限公司;Anke7DL-40B离心机:上海飞鸽仪器有限公司;真空干燥箱:上海实验仪器厂有限公司。

1.2 材料与试剂

原桃胶:采集于泰山医学院内成年桃树;商品桃胶:山东泰安市鼎力胶业有限公司产品;实验所用浸泡剂和水解剂均为不同pH值的碳酸钠-碳酸氢钠缓冲溶液,自制。

1.3 实验方法

1.3.1原桃胶预处理

将原桃胶去除泥沙和大部分树皮等杂物,漂洗后干燥。将干燥的桃胶粉碎后,过80目筛,得原桃胶粉末。称量10 g粉末桃胶,加入计量的浸泡剂浸泡溶胀8~10 h。

1.3.2溶解与水解

将浸泡后的原桃胶和一定量的水解剂放在三口烧瓶中,恒温电动搅拌。考察固液比、水解液pH值、温度和时间对桃胶水解程度的影响。

1.3.3过滤、漂白

将水解液过滤,去除不溶物。向水解液中加入次氯酸钠, 50℃恒温搅拌,至溶液变为乳白色为止。

1.3.4浓缩、干燥

将漂白后的桃胶溶液放在真空干燥箱,温度设定为50℃,真空干燥6 h。研磨,最后得白色粉末状成品。

1.3.5后处理

称量产品的质量,计算产率。

2 结果与讨论

2.1 桃胶水解工艺条件的确定

2.1.1固液比对桃胶水解液粘度的影响

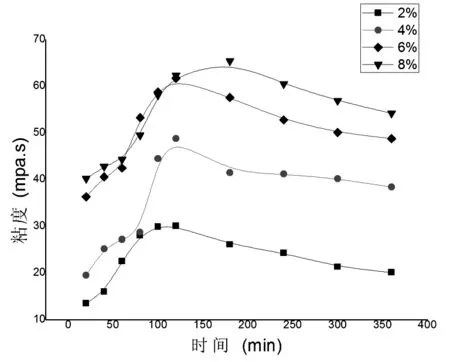

图1 不同固液比的桃胶水解的粘度-时间曲线

固液比是指原料与水解剂的重量比。本研究固定水解温度为85℃,水解液pH值为10.5,得到了不同固液比的桃胶水解的粘度-时间曲线。水解过程中发现,固液比≥8%,桃胶溶解速度慢,水解3 h仍有较多的未溶桃胶,不利于均匀搅拌,且影响后续的脱色工艺;固液比≤6%时,固态原料可完全溶解,但固液比≤2%,水解液的粘度小,虽然能给过滤、搅拌等操作带来方便,但又会使浓缩困难,造成耗能大、提取周期长、生产效率低等缺点。由图1可见,当固液比为4%和6%时,水解液的粘度均在2 h左右达到最大值。固液比取6%左右既能充分利用设备,又可适当提高产率,从而达到较高的生产效率。

2.1.2pH值对桃胶水解液粘度的影响

体系的pH值是桃胶水解的关键因素。pH值<9的条件下会使桃胶的水解过快而难以控制,且易使胶质彻底水解成单糖,导致桃胶的提取率显著降低,甚至得不到合格的桃胶产品[4]。所以,本研究选择在pH值≥9的碱性条件水解。固定水解温度为85℃,固液比为6%,得到了不同pH值条件下的桃胶水解的粘度-时间曲线。由图2可见,随着水解时间的延长,5条粘度-时间曲线均出现了先增加后缓慢降低的趋势。我们认为,桃胶水解液在达到最大粘度之前,桃胶的溶解与水解同时发生,开始时桃胶的溶解速率大于水解速率,粘度表现为逐渐增大;随着水解进行,溶液接近饱和,粘度达到最大值;最大粘度之后,桃胶的溶解速率下降,水解成为影响粘度的主要因素。以最大粘度处为观察点,选取粘度变化较小的时间段为研究区间,可保证一定固液比下桃胶具有最大溶解度并使最终得到的产品具有较小的分子量分布。pH值为10.5和11.0都能达到一个较高的粘度值,但pH值为11.0时,粘度达到最大值后下降较快,产品质量不易控制;且碱度太大,对生产设备及后续工序(除盐工序)均会带来不利的影响。综合分析,pH值控制在10.5左右为宜。

图2 不同pH值的桃胶水解的粘度-时间曲线

2.1.3水解温度对桃胶水解液粘度的影响

固定固液比为6%,pH值为10.5,得到了不同温度下的桃胶水解的粘度-时间曲线。由图3可见,水解温度越高的体系,水解液粘度越早达到峰值,且到达最大粘度之后1 h内的粘度变化越大。我们认为,随着水解温度的升高,分子运动更剧烈,有利于多糖分子摆脱自身分子间作用力而溶解在水中,所以达到最大粘度的时间明显提前;但当温度过高时,使多糖分子链断裂,水解成单糖的速度加快,导致其粘度下降。所以温度高于90℃时,粘度峰值不高,且到达最大粘度之后1 h内的粘度变化增大,这将使最终的桃胶产品的分子量分布较宽,产品质量不易控制。所以,温度控制在80~85℃较为适宜。

图3 不同水解温度的桃胶水解粘度-时间曲线

2.1.4最佳水解时间的确定

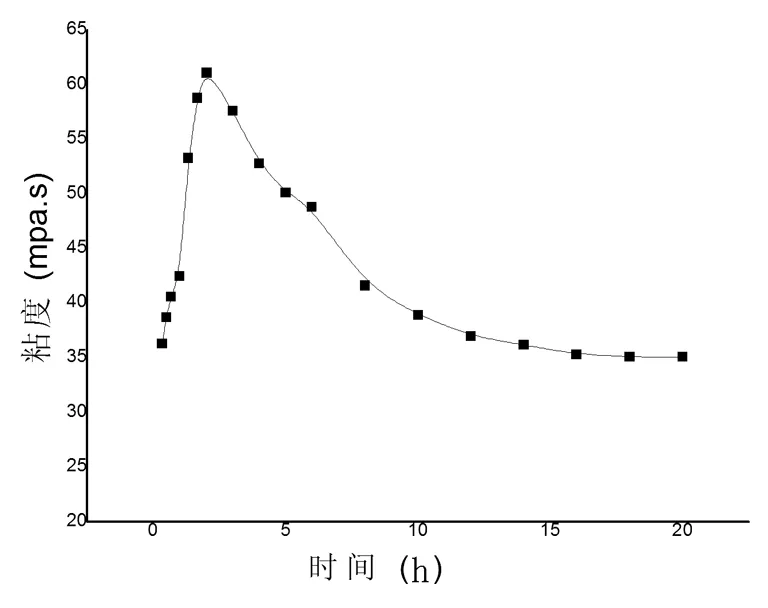

图4 长时间下桃胶水解液粘度-时间曲线

由图4可见,水解液的粘度先增加后降低,当水解时间足够长时,粘度趋于稳定。这是因为水解时间过长会使桃胶部分水解为单糖,造成粘度明显降

低,直至最终桃胶彻底水解为单糖,从而使粘度趋于恒定。由图3可知,水解液的粘度-时间曲线在2 h左右达到最大粘度值,且此时粘度变化较小,所以水解时间以2 h为宜。

2.1.5最佳水解工艺条件

最终确定的最佳水解条件为:水解温度80~85℃,水解时间2 h,水解液pH值10.5,固液比6%。

表1 本工艺与传统方法的对比

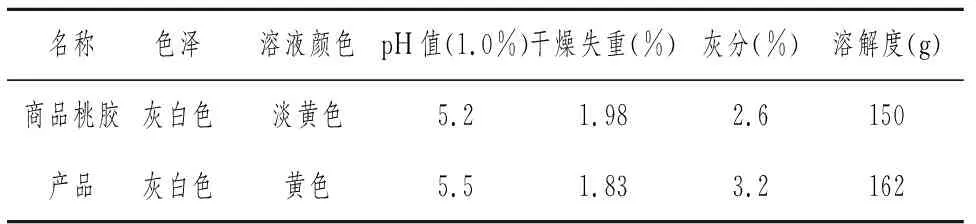

2.2 产品质量分析(表2)

表2 产品与市售商品桃胶理化性质的对比

3 结 论

本实验确定的最佳水解条件为:水解温度80~85℃,水解时间2 h,水解液pH值10.5,固液比6%。

与传统方法相比,本工艺水解时间大大缩短,水解温度下降,可显著降低生产成本,提高桃胶的生产效率(表1)。与商品桃胶相比,实验所得桃胶产品的质量有所提高,但灰分稍大,有待进一步改进(表2)。

[1] 贺近恪,李启基.林产化学工业全书(第三卷)[M].北京:中国林业出版社,2001.2205.

[2] 王文岭.商品桃胶的制备及其组成研究[D].暨南大学,2006.

[3] 黄雪松.桃胶的性质、加工及其开发利用[J].特产研究,2004,26(1): 47.

[4] 刘晓庚,徐刚.桃胶提取研究[J].粮油食品科技,1998,20(3): 23-27.