输入轴/输入主动锥齿轮失效分析

灵 敏 高建国

(内蒙古第一机械集团有限公司,包头 014032)

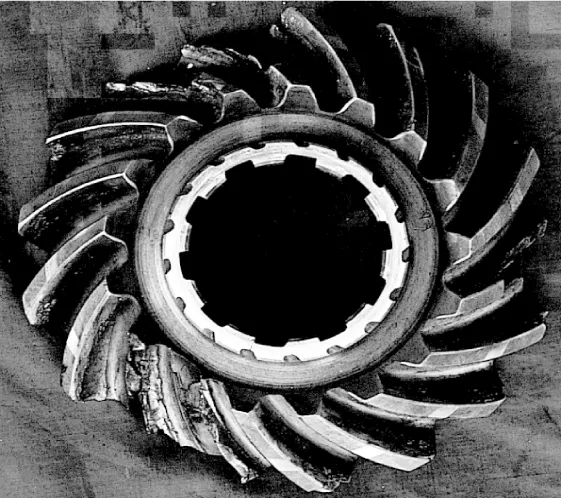

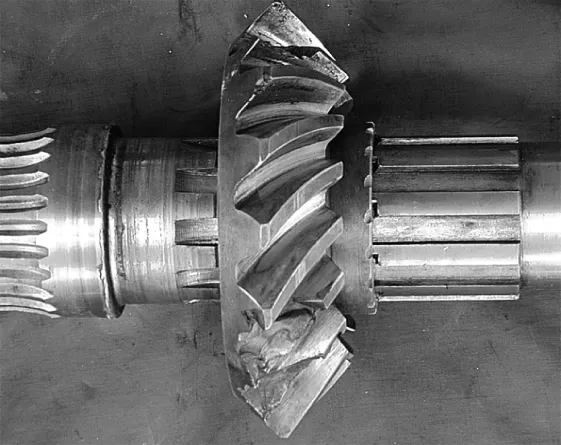

科研所送检失效的输入轴和输入主动锥齿轮,宏观形貌见图1、图2。输入轴材料为某合金钢,输入主动锥齿轮材料为某合金结构钢,输入轴花键部位与输入主动锥齿轮的花键部位相配合,宏观形貌见图3。据送检人员介绍,输入轴和输入主动锥齿轮在总行程约一万多千米时发现失效。

图1 输入轴宏观形貌

图2 锥齿轮宏观形貌

图3 两个零件的配合情况

输入轴和输入主动锥齿轮为外购件,具体工艺不详。现对送检的两个失效件进行如下解剖分析。

1 实验方法

宏观分析、化学成分分析、硬度检测、显微组织分析及硬度梯度检测。

2 实验结果

2.1 宏观分析

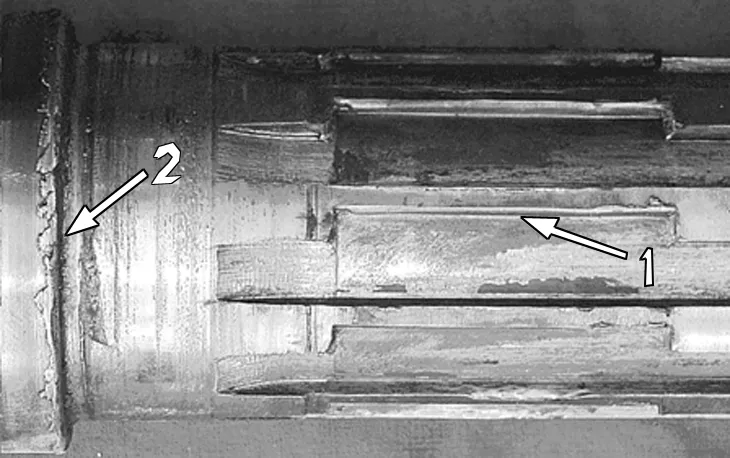

输入轴与输入主动锥齿轮配合的花键部位有受严重挤压及磨损现象,两个零件配合长度应为60.5 mm,被挤压磨损后配合长度变为63 mm,磨损后的花键宽度约为4 mm,见图4箭头1所指。未磨损的花键宽度为10 mm,与卡套配合的输入轴端面也存在挤压磨损痕迹,见图4箭头2所指。

图4 输入轴花键处的磨损

输入主动锥齿轮多个轮齿凹面有麻点剥落现象,见图5、图6;轮齿大端已崩齿断裂,断口有明显的疲劳源、疲劳扩展区及瞬时断裂区,疲劳源均位于靠近凹面的大端的麻点剥落处,见图7、图8;凸面靠近大端有磨损痕迹,见图9;该齿轮花键齿部位基本无损,见图10。

图5 锥齿轮轮齿凹面

图6 锥齿轮轮齿凹面

图7 锥齿轮断口形貌

图8 锥齿轮断口形貌

图9 锥齿轮轮齿凸面

图10 锥齿轮花键齿部位

2.2 化学成分分析

分别在输入轴和锥齿轮基体上取样,进行化学成分分析。分析结果表明,输入轴化学成分不符合GB/T 3077-1999中某合金钢的成分规定,符合此标准中40Cr的成分规定;输入主动锥齿轮除碳含量偏高外其余所检元素均符合以上国家标准中某合金结构钢的成分规定。

2.3 硬度检测

从输入轴的花键部位取硬度试样,进行布氏硬度检测,硬度为187 HBW。

分别在锥齿轮轮齿及花键部位取样,进行洛氏硬度检测,轮齿齿顶表面硬度为57.0 HRC,不符合图纸技术要求(非磨削表面硬度≥59 HRC),芯部硬度为46.5 HRC,花键处的芯部硬度为46.5 HRC,符合图纸技术要求(HRC 35~49)。

2.4 显微组织分析及硬度梯度检测

2.4.1 显微组织分析

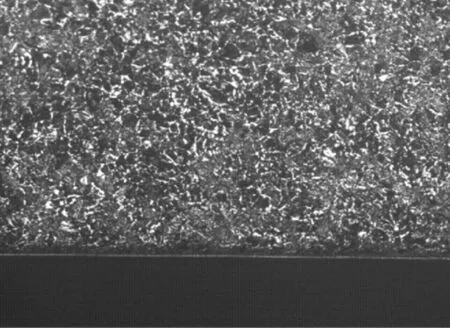

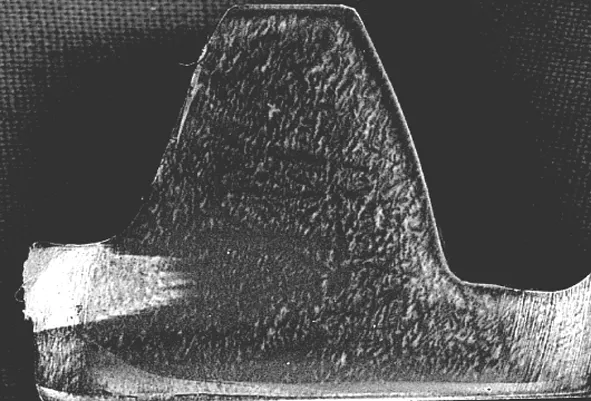

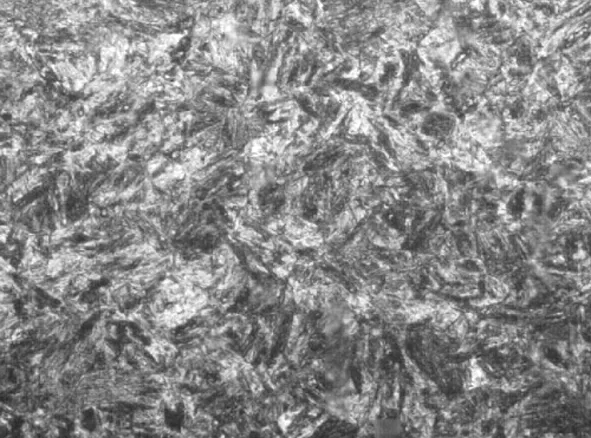

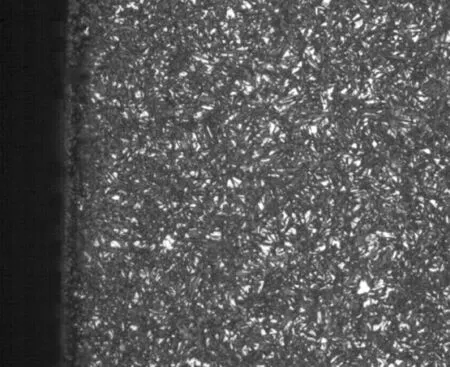

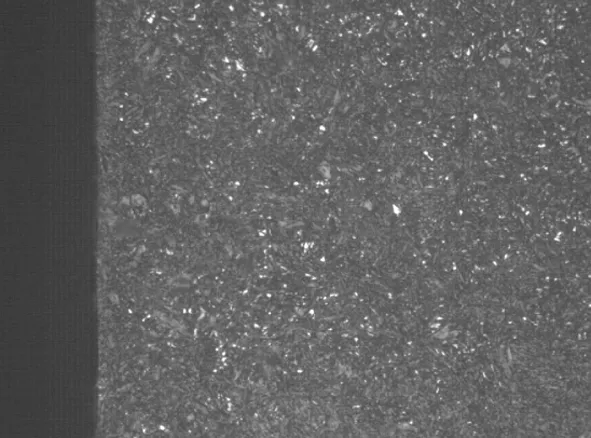

在垂直于输入轴挤压磨损花键部位取金相试样,在金相显微镜下观察,挤压磨损花键齿部位形貌见图11;经4%硝酸酒精溶液浸蚀后,未磨损花键齿表面无脱碳现象,见图12;挤压磨损花键齿部位组织变形严重,见图13;基体组织为珠光体加沿晶分布的铁素体,见图14。

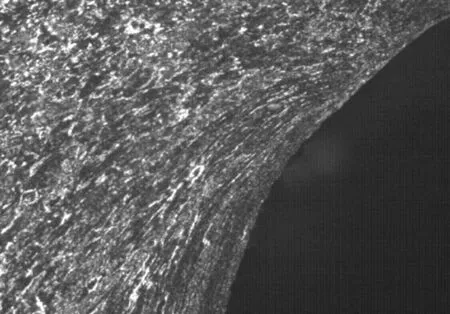

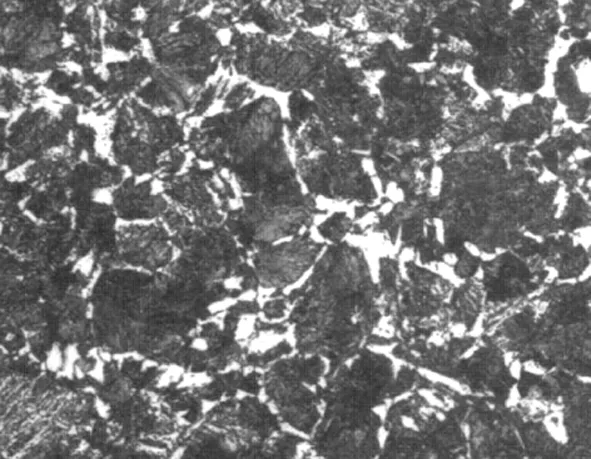

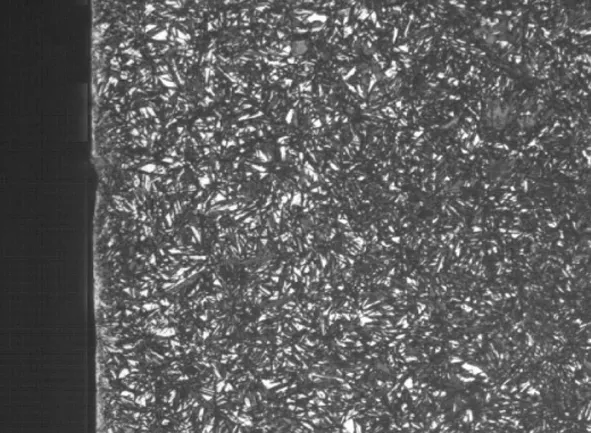

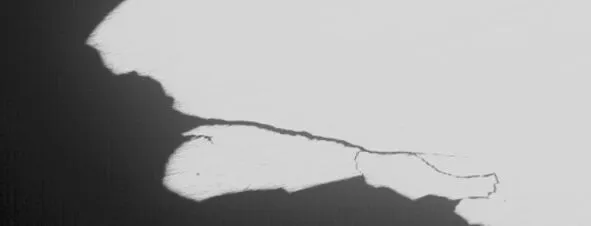

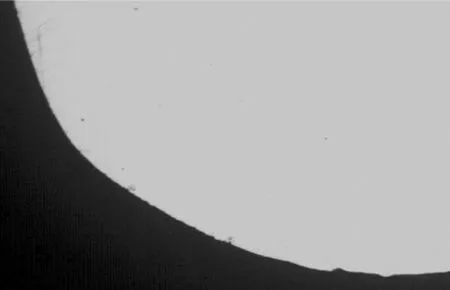

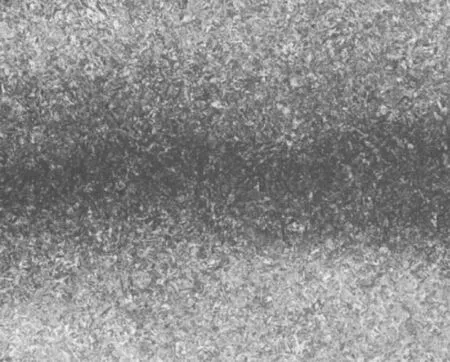

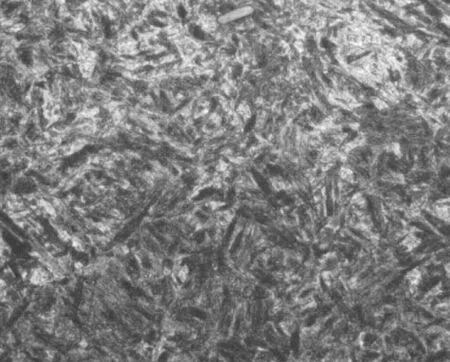

于垂直于锥齿轮相对磨损轻的轮齿处取金相试样,在金相显微镜下观察,凹面的挤压磨损处存在裂纹,见图15;经4%硝酸酒精溶液浸蚀后,轮齿齿顶及磨损较轻的凸面有渗碳,凹面渗碳层已因挤压而磨损,见图16;齿顶及凸面节圆处渗碳层深度分别为0.80 mm和0.50 mm,不符合图纸技术要求(非磨削表面1.3~1.9 mm),凸面节圆处渗碳层组织按照WJ 730-82标准评级,碳化物评为1级,马氏体加残余奥氏体评为2级,见图17;轮齿凹面受挤压磨损处有组织变形并组织转变,见图18、图19;轮齿芯部组织存在偏析,见图20;组织为板条马氏体,见图21;在垂直于锥齿轮疲劳源处取金相试样,在金相显微镜下观察,疲劳源处无明显冶金缺陷,有较多应力裂纹,见图22。经4%硝酸酒精溶液浸蚀后,疲劳源附近无脱碳现象。

图11 输入轴花键齿顶(50×)

图12 输入轴花键齿顶表面(100×)

图13 输入轴花键齿根组织变形(50×)

图14 输入轴基体组织(500×)

图15 锥齿轮轮齿凹面的裂纹(50×)

图16 锥齿轮轮齿渗碳情况

图17 锥齿轮轮齿凸面节圆组织(400×)

图18 锥齿轮轮齿凹面节的组织变形(200×)

图19 锥齿轮轮齿凹面(30×)

图20 锥齿轮轮齿附近的芯部组织(100×)

图21 锥齿轮轮齿附近的芯部组织(500×)

图22 锥齿轮轮齿疲劳源处(50×)

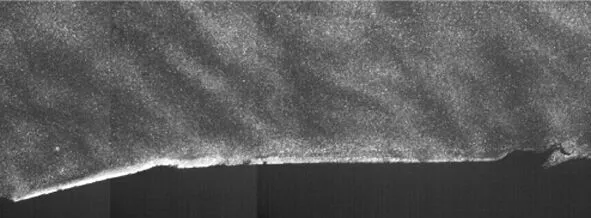

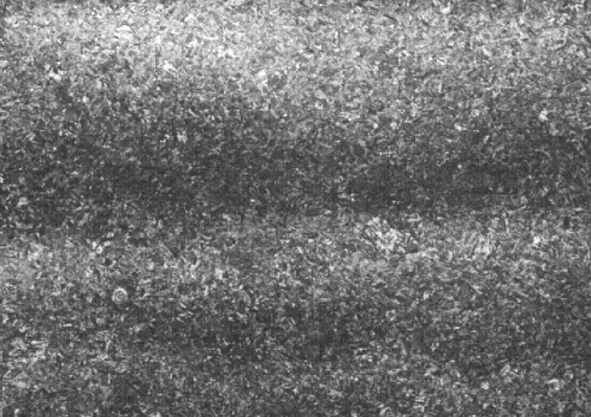

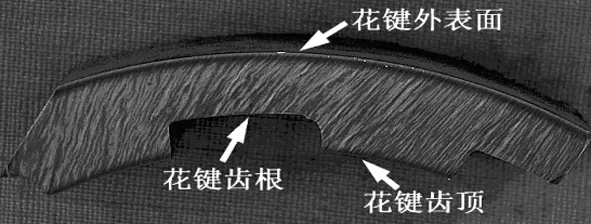

在垂直于锥齿轮花键处取金相试样,在金相显微镜下观察,花键齿顶及齿根一角均有磨圆现象,另一角无磨损,见图23、图24;经4%硝酸酒精溶液浸蚀后,花键外表面及齿顶部位有渗碳现象(不符合图纸技术要求),见图25;渗碳层深度分别为0.60 mm和0.30 mm,渗碳层组织按照WJ 730-82评级,碳化物均评为1级,马氏体加残余奥氏体分别评为2级和1级,见图26、图27;芯部组织存在偏析,见图28;基体组织为板条马氏体,见图29。

图23 锥齿轮花键齿顶一角(50×)

图24 锥齿轮花键齿顶另一角(50×)

图25 锥齿轮花键处的渗碳部位

图26 锥齿轮花键外表面组织(400×)

图27 锥齿轮花键齿顶组织(400×)

图28 锥齿轮花键基体组织(100×)

图29 锥齿轮花键基体组织(500×)

2.4.2 硬度梯度检测

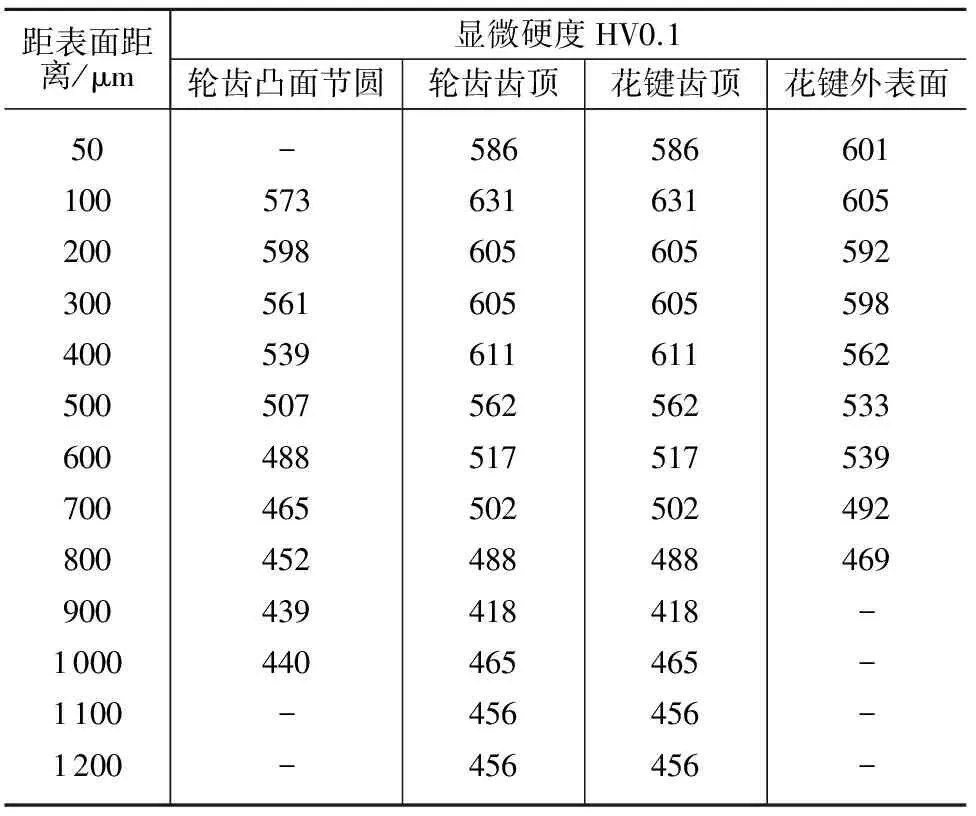

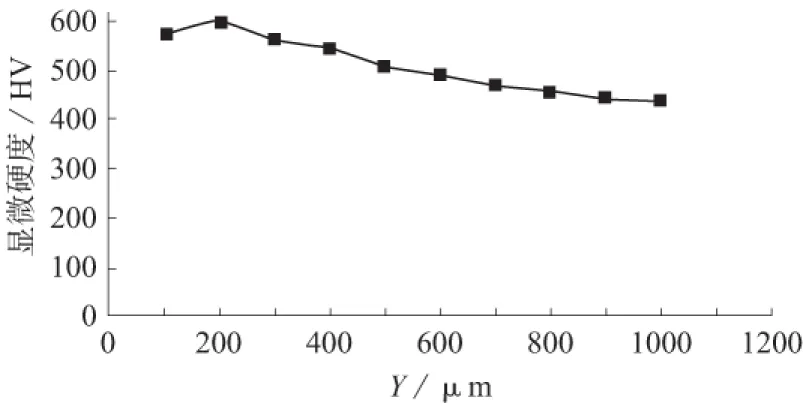

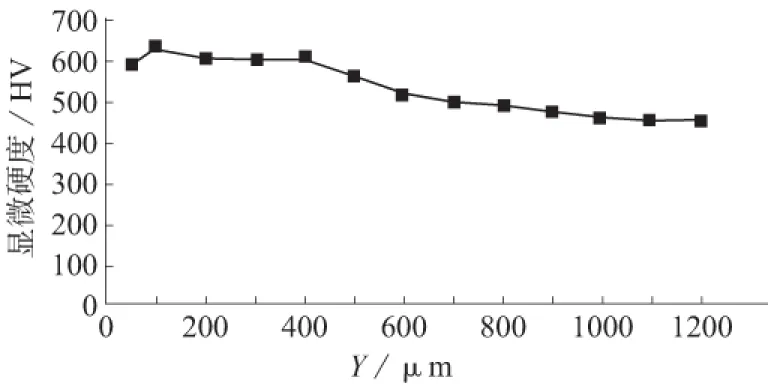

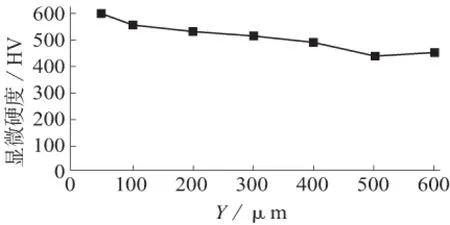

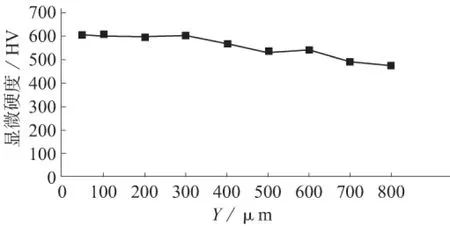

在垂直于锥齿轮轮齿及花键部位取样,对不同部位进行硬度梯度检测,检测结果列于表1,硬度梯度曲线及渗碳淬火有效硬化层深度见图30-33。

表1 硬度梯度检测结果

图30 锥齿轮轮齿凸面节圆处硬度梯度曲线

图31 锥齿轮轮齿齿顶硬度梯度曲线

图32 锥齿轮花键齿顶硬度梯度曲线

图33 锥齿轮花键外表面硬度梯度曲线

轮齿凸面节圆处的渗碳淬火有效硬化层深为CHD550 HV0.1=0.35 mm。

轮齿齿顶处的渗碳淬火有效硬化层深为CHD550 HV0.1=0.53 mm。

花键齿顶处的渗碳淬火有效硬化层深为CHD550 HV0.1=0.10 mm。

花键外表面的渗碳淬火有效硬化层深为CHD550 HV0.1=0.44 mm。

3 综合分析

输入轴图纸要求的材料为低碳合金结构钢,而实际使用的是中碳低合金结构钢,两种钢材的热处理工艺性能有很大的区别。输入轴错料,后续的热处理工艺仍按图纸要求的材料工艺执行。在相同的工艺参数下,由于材料本身Ni、Cr、W元素含量较高,导致C曲线右移[1],处理过程中容易形成目标组织,而40Cr材料中的合金元素很少,C曲线相对靠左,同时先共析线也相对靠左,冷却过程中接触先共析线后滞留时间相对较长,导致基体组织不佳,析出较多沿晶分布先共析铁素体,随后基体组织发生共析转变,形成珠光体加沿晶分布铁素体的组织[2]。这种组织状态的零件硬度较低,而与之相配合的主动锥齿轮基体硬度较高,且锥齿轮花键部位有渗碳现象,零件渗碳后淬火使用硬度至少达到45 HRC以上,而与之配合使用的输入轴的硬度不足20 HRC,两个零件硬度相差悬殊,在使用过程中,导致硬度低的输入轴花键部位被硬度高的锥齿轮花键部位挤压磨损[3]。

输入轴花键部位被挤压磨损,两零件配合尺寸发生变化,导致输入主动锥齿轮与输入轴相对窜动,使其与被动锥齿轮啮合异常,在啮合过程中受到一个不规律的冲击载荷作用,导致该零件轮齿表面产生麻点剥落及接触疲劳断裂,轮齿部位渗碳层深及硬度均不符合图纸技术要求,也会降低零件耐磨性和疲劳寿命。齿轮表面经常出现接触疲劳失效,少量麻点剥落不影响零件的正常工作,但随着时间的延长,麻点尺寸逐渐变大,数量也不断增多,齿轮啮合情况则越差,振动和冲击随之越大,最终将轮齿打断[4]。

4 结论

(1)输入轴化学成分不符合图纸材料牌号要求、基体硬度低是导致该零件花键部位被主动锥齿轮花键部位挤压磨损的主要原因。(2)输入轴的花键部位被严重挤压磨损是输入主动锥齿轮崩齿断裂的主要原因。

[1]王笑天. 金属材料学[M].北京:机械工业出版社,1987:24-26.

[2]张万昌. 热加工工艺基础[M].北京:高等教育出版社,1991:225-228.

[3] 胡世炎. 机械失效分析手册[M].2版.成都:四川科学技术出版社,1999:256-259.

[4]束德林. 金属力学性能[M].2版.北京:机械工业出版社,1999:183-191.