电弧喷涂Al-Cu伪合金涂层的制备和性能研究

韩子洋,娄建新

(沈阳工业大学 材料科学与工程学院,沈阳 110870)

电弧喷涂以生产效率高、结合强度高、能源利用率高、能耗少、设备投资低、运行时维护简单、操作安全性高、喷涂材料来源广泛而得到普遍应用[1]。铝基复合材料已成为金属基复合材料中最常用的、最重要的材料之一[2-6]。纯铜具有良好的导热性能,它被广泛地应用。但是纯铜的高温氧化速度较快,铜制工件高温下的使用寿命短,增加了生产成本[7-8]。纯铜渗铝是一种能较大幅度延长工件在高温、腐蚀介质环境中使用寿命的有效方法[9-10]。本文开发出电弧喷涂制备铝铜复合涂层的工艺方法,即用铝丝和铜丝分别作为电弧喷涂两极进行喷涂,通过加热,形成铝铜金属间化合物。本文研究了在纯氩气气氛电弧喷涂涂层的结合效果、热处理对涂层的影响以及不同加热温度对涂层显微硬度和结合强度的影响,初步掌握了不同加热温度对形成涂层组织及涂层显微硬度和结合强度的影响规律。

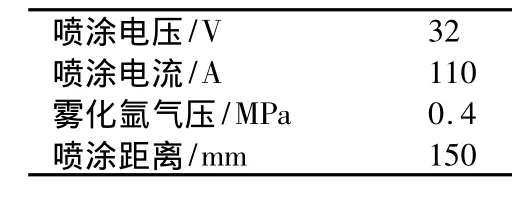

表1 电弧喷涂设备工艺参数

1 试样制备

电弧喷涂设备为XDP-5型,主要工艺参数见表1。先对试样进行喷砂,喷砂采用射吸式喷砂方式,磨料选用棕刚玉。然后在自制的纯氩气气氛喷涂舱中,用直径为2 mm的一根纯铜丝和一根纯铝丝进行电弧喷涂,涂层厚度为3~5 mm。在涂层外面涂刷硅酸钠水玻璃封孔涂料,再在涂层表面做喷射钢丸处理,然后再将试样分别进行随炉加热到300℃ ~900℃并保温1h。

2 结果与讨论

2.1 电弧喷涂Al-Cu复合涂层

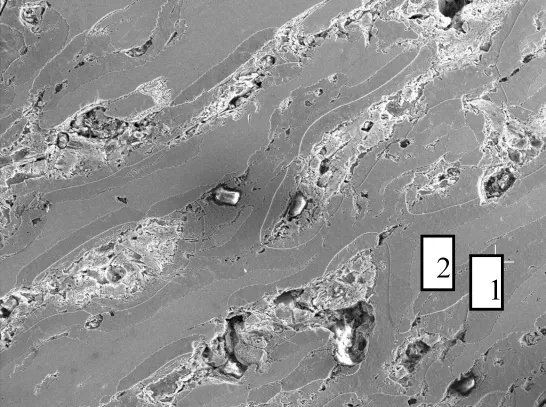

本实验中,电弧喷涂是用一根铜丝和一根铝丝在纯氩气气氛中同时进行的,根据喷涂时金属丝放置位置不同的情况,将铜丝所在一侧的试件标成1号,铝丝所在一侧的试件标成2号,距离喷嘴较远的涂层试件标成3号。

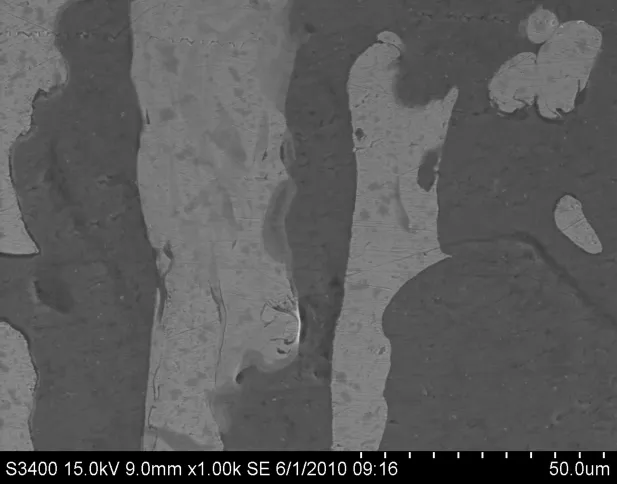

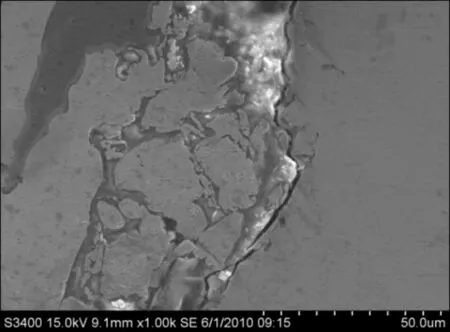

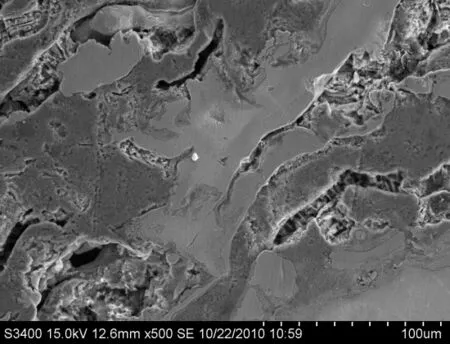

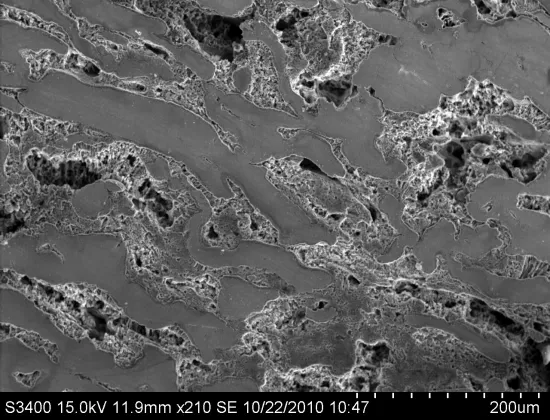

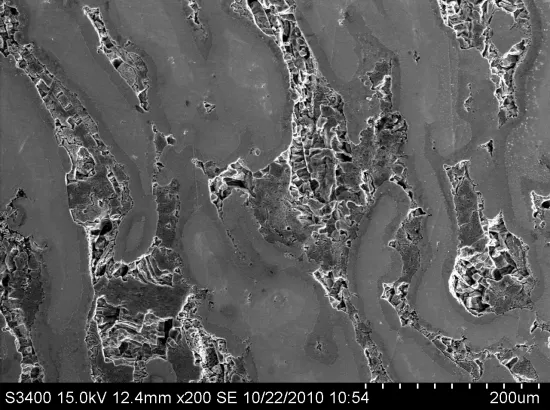

图1,2,3为3种不同位置的电弧喷涂Al和Cu涂层的SEM组织形貌图。图1为1号试件涂层放大1 000倍的组织形貌图,其中上部分为涂层,下部分为载体。图2为2号试件涂层放大1 000倍的组织形貌图。图3为3号试件涂层放大1 000倍的组织形貌图,其中左半部分为涂层,右半部分为载体。

图1 铜丝所在一侧的涂层

从图中可以看出:铝铜复合涂层结合致密,孔隙、夹杂等缺陷很少。证明喷涂效果很好,氩气对金属的保护效果也很好。另外,1号试件涂层与载体结合处紧密,这是因为在喷嘴中心处铝和铜的熔化粒子的飞行速度快并且飞行距离短,热量损失少,以一定速度撞击到基体上形成扁平状涂层。而3号试件结合处有明显的裂缝。这是因为熔化粒子撞击到基体前的速度明显降低并且热量被大量损失,所以结合的没有1号试件紧密。通过对3个图的比较发现,1号、2号试件涂层的喷涂效果比3号试件涂层的喷涂效果好。

图中深颜色部位的成分为铜,浅颜色部位的成分为铝,个别发亮的颗粒状物质为没有熔化完全的铝颗粒。可以看出1号试件的未完全熔化的铝颗粒较2号试件多,这是因为制备1号试件时铝丝离喷嘴相对较远,熔化的铝颗粒热量损失较多的缘故造成的。在2号试件中没有发现未熔化的铝,铝粒子得到充分熔化并与铜紧密结合成层状结构。

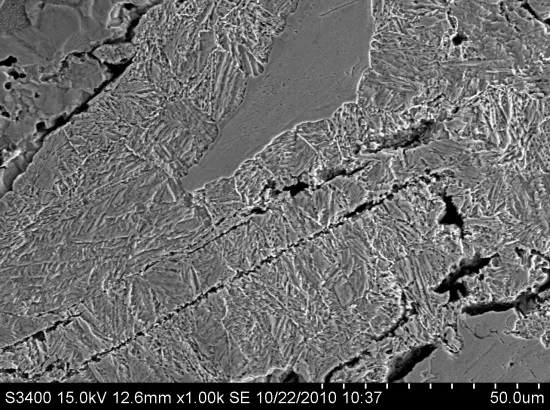

2.2 热处理后的Al-Cu复合涂层

图4,5,6,7分别是电弧喷涂后经过300℃,400℃,500℃,600℃保温1 h热处理后的涂层显微组织。从图中可以看出原本致密的涂层出现了很多孔隙,部分铝已经被氧化。

图3 离喷嘴中心较远的涂层

图4 经过300℃热处理后的涂层

图5 经过400℃热处理后的涂层

图6 经过500℃热处理后的涂层

图7 经过600℃热处理后的涂层

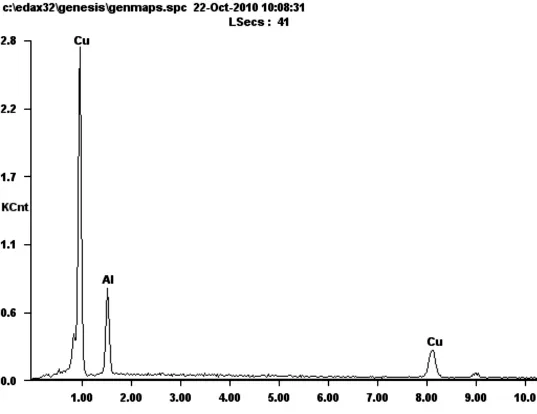

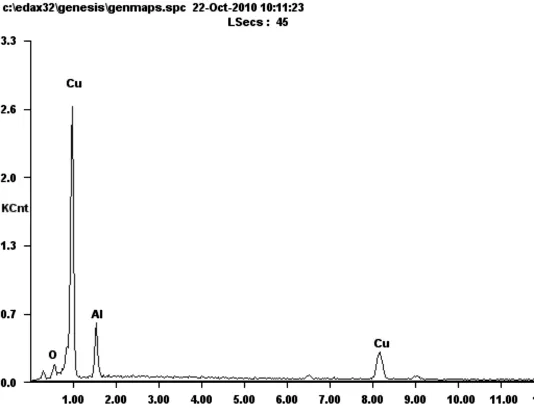

图8 涂层成分分析

图9 深颜色相的成分能谱分析

利用能谱分析对热处理温度为500℃的涂层不同部位进行成分分析,由图9的能谱分析可知,1点处Al的质量分数为21.52%,Cu的质量分数为78.48%。由图10的能谱分析可知2点处Al的质量分数为14.23%,Cu的质量分数为82.04%,O的质量分数为3.73%。

结果表明Al和Cu形成了有效结合的涂层,但是两者分布并不均匀。1点处和2点处Cu的含量都大于Al的含量,其中1点处完全不含O成分,而2点处被少量O所氧化。

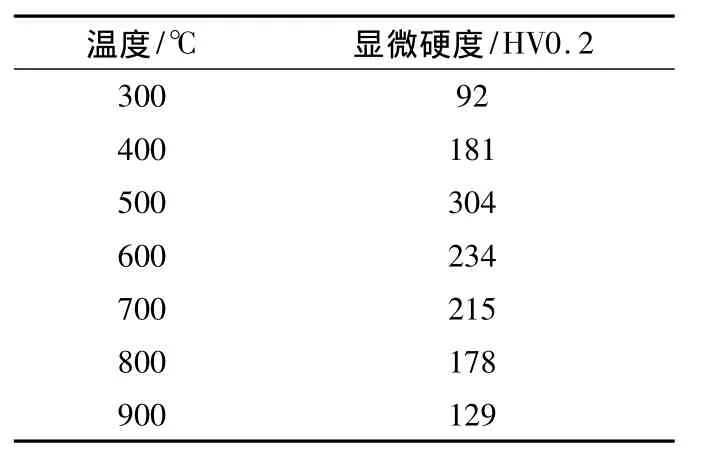

2.3 涂层硬度测量及结果分析

材料的硬度是材料抵抗变形的能力,硬度测量所反映的是材料表面一定体积内的变形抗力。对于热喷涂涂层材料来说,由于涂层内存在一些氧化物和孔隙,它们对变形的影响比较复杂。一方面,氧化物作为硬质相对变形有很大的阻碍作用;另一方面,涂层中的孔隙又有利于变形的发展。综合作用的结果通常是涂层的宏观硬度略低于实体材料。尽管涂层的宏观硬度低于实体材料,但涂层内存在的氧化物硬质相使得涂层有更好的耐磨损性能。

采用HSV-1000数显显微硬度计对涂层进行硬度测试,显微硬度测试结果如表2所示。从表2可以看出,对于铝铜涂层,其显微硬度随温度升高先增大后减少,在500℃时,显微硬度达到最大值。

2.4 涂层抗拉结合强度

热喷涂涂层特有的层状组织结构使得涂层的一些性能具有各向异性。例如,试件基体表面的垂直方向上涂层自身的结合强度明显低于其平行方向的结合强度。在测试涂层与基体的抗拉结合强度时,对于基体表面喷砂预处理的试件,拉伸的断口几乎都发生在涂层的层间。这种现象可以说明,涂层与碳钢基体的结合强度要高于涂层的层间结合强度。对于热喷涂涂层来说,涂层内的氧化物和孔隙都是结合的薄弱之处,而这些氧化物以及孔隙往往以层状形式平行于基体表面分布,所以涂层在垂直于基体表面的方向上可承受的拉力较低。对于表面磨光预处理的试件,可以忽略不计涂层与基体间的机械结合作用,但涂层的抗拉结合强度仍可达到12.73 MPa。观察拉伸断口发现,在碳钢基体表面牢固地粘附着喷涂粒子,发生在涂层与基体之间的断裂比例不足1/2。铝铜涂层试件的拉伸断口应属典型的层状断裂。

图10 浅颜色相的成分能谱分析

表2 铝铜涂层的显微硬度

3 结论

1)应用电弧喷涂方法可以方便地获得铝-铜伪合金涂层,该涂层有较好的显微硬度和结合强度。

2)随着热处理的温度升高,涂层的显微硬度先升高后降低,当温度在500℃时,显微硬度达到最大值304HV0.2。

3)涂层的抗拉结合强度达到12.73 MPa。

[1]徐滨士,马世宁.电弧喷涂的技术和发展[J].铁道物资科学管理,1997(3):34-35.

[2]周曦亚.复合材料[M].北京:化学工业出版社,2004.

[3]樊云昌,崔凤书,姜稚清.铝基复合材料及其在机车车辆上的应用[J].石家庄铁道学院学报:自然科学版,1996,9(4):25-30.

[4]白芸,韩恩厚,谭若兵,等.铝基复合材料性能的研究现状[J].材料保护,2003,36(9):5-7.

[5]侯丽丽,尹志新,樊新波.铝基复合材料的研究现状及发展[J].热加工工艺,2008,37(10):84-88.

[6]PENG Yu,KWOK C K,TO C Y,et al.Enhanced precipitation hardening in an alumina reinforced Al-Cu alloy matrix composite[J].Composites.B,Engineering,2008,39B(2):327-331.

[7]刘菁.高炉风口破损机理及寿命探讨[J].钢铁研究,1998(6):11-14.

[8]张德生,王家超,栾好鹏.冶金设备用传热铜材料及其表面强化技术[J].山东冶金,2002,24(5):35-37.

[9]何红媛,张远明.纯铜深层渗铝工艺的研究[J].上海有色金属,1998,19(3):99-101.

[10]任虎平,杨贵荣,宋文明,等.铜及铜合金表面改性技术的研究进展[J].铸造,2005,54(3):213-216.