天然气压缩机机体铸件的凝固模拟及工艺优化

唐大超,范晓明,邓国山

(1.十堰职业技术学院,湖北 十堰 442000;2.武汉理工大学,湖北 武汉 430070)

天然气压缩机机体铸件是压缩机中体积最大且结构较复杂的零件,是整台压缩机的骨架,它支承压缩机全部质量并保证各零部件之间有正确的相对位置,同时用作润滑油箱用。其几何形状较复杂,加工面较多,抗渗性要求较高。由于在机体内外安装着压缩机主要零部件,在压缩机工作时各种激励力都以不同的方式作用在机体上,引起机体以及装在机体上的各种零部件的复杂振动[1-2]。因此,制备出合格的基体铸件对保证天然气压缩机组的使用性能是十分重要的。本文利用三维造型软件Pro/E绘制铸件实体图,结合实际生产状况,借助华铸CAE软件进行了基体铸件的凝固模拟和浇注系统优化,成功实施了基体铸件的生产。

1 基体铸件的技术要求及基本生产条件

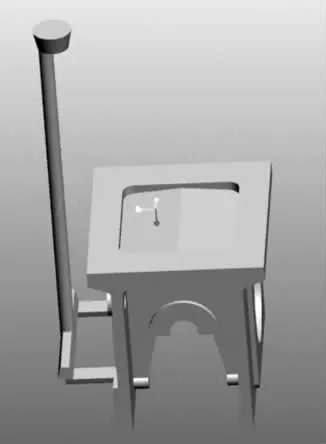

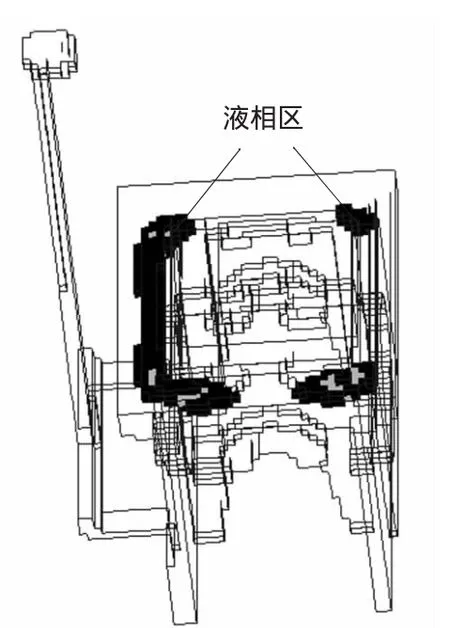

图1为机体铸件的Pro/E三维实体造型结构图。该压缩机机体是开启式的,材质要求为HT300,重量为168 kg,最大尺寸为518mm×440mm×465mm,最小壁厚为24mm。机体作为压缩机组的重要组成部分,要求铸件不允许存在裂纹等影响强度的缺陷,非加工表面应光洁,不允许有浇铸冒口、残渣、凸瘤、结疤、粘砂等缺陷。

采用树脂砂造型,一箱一件,选用砂箱尺寸为900mm×650mm×400mm,收缩率取1%。机体形状复杂,壁厚变化不大,热节部位多,在铸造中容易出现缩松、粘砂和变形等铸造缺陷。

图1 基体Pro/E实体造型

2 铸造工艺方案确定及凝固模拟分析

分型面选在最大截面处,将铸件整体放在下箱,如图2所示。

图2 分型面的确定

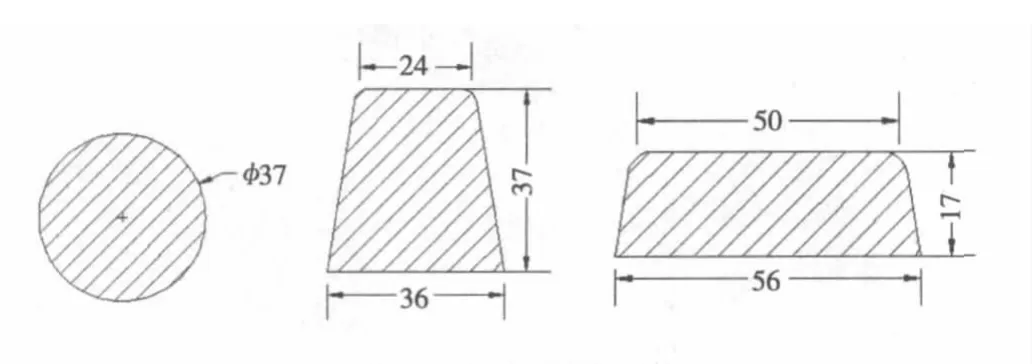

机体浇注系统按封闭原则设计。根据资料[3],求得机体铸件的有效浇注时间t=28s;机体铸件的最小阻断断面面积∑F阻=9.27 cm2。根据资料,取浇道比为F直:F横:F内=1.15∶1.1∶1。由此得 F直=10.66 cm2,F横=10.2 cm2。直浇道、横浇道和内浇道的断面形状及尺寸如图3所示。

图3 浇道断面形状

基体铸件的浇注位置选在铸件的侧面,浇注的入口位置首先选在铸件侧面底端,内浇口设置两道。

采用华铸CAE/Intel Cast R9.0软件系统进行机体铸件的上述工艺的凝固模拟[4]。

1)前置处理

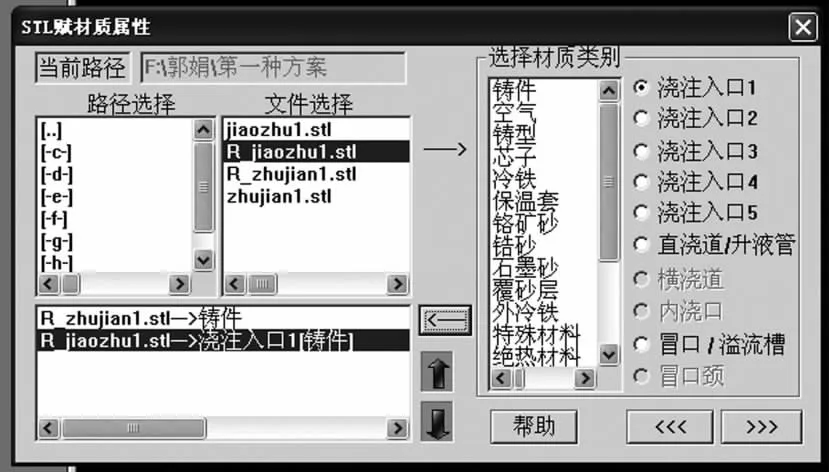

设置实体的属性。铸件和浇注系统包括冒口的三维造型设计在PRO/E里完成,砂芯不直接画出。在PRO/E里面装配好铸件、浇注系统、冒口后导出的时候不应以整体的文件导出,而是应分别导出,导出的格式为STL。铸件和浇注系统装配图如图4所示。

倒入软件中后,首先是STL文件预览和旋转,使得浇注系统铸件位置位于正确的方位。然后设置各部分的属性,见图5。

将铸件实体旋转至浇口竖直朝上为止,然后对实体进行网格剖分。网格划分越小,计算的精度就越高,但网格划分太小,计算的速度将非常慢,所以应根据铸件的大小选择与之相应的网格大小。

2)合金属性的设置

合金成分(质量分数):3.3%C、1.7%Si、0.9%Mn、0.065%P和0.08%S。

合金物性参数:灰铸铁的密度为6.9g/cm3,黏度0.06 cm2/s,辐射系数0.375,潜热 55cal/g,液相线1252℃,固相线1143℃,临界固相率取0.7,凝固系数 1.1,相变收缩 0.001,液态收缩率2E-005。

图4 装配图

图5 STL属性定义

铸件的物性参数设置为密度6.9g/cm3,比热容0.174867 J/(g·℃),导热系数0.054801 J/(cm·s),初始温度1380℃。

其他参数设置:为使模拟计算的结果更接近实际,启用重力补缩功能,浇注时间大致设为28 s。按铸件冷却温度为1143℃结束计算。这里铸件冷却温度是指铸件的最高温度,1143℃是系统自行计算出来的默认停止补缩温度。

(3)后置处理

(1).bmp存盘及.avi合成:这里主要保存凝固液相、铸件色温和定量缩孔3张图片。批处理完成后,立即将所得bmp序列画面合成avi动画。

(2)自动生成报告:勾选铸件色温、凝固液相和定量缩孔的图片插入到报告中,并选择附加计算参数项。

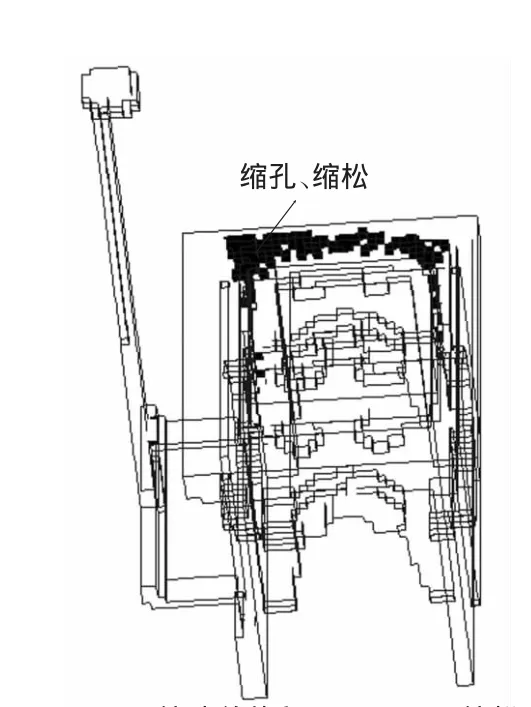

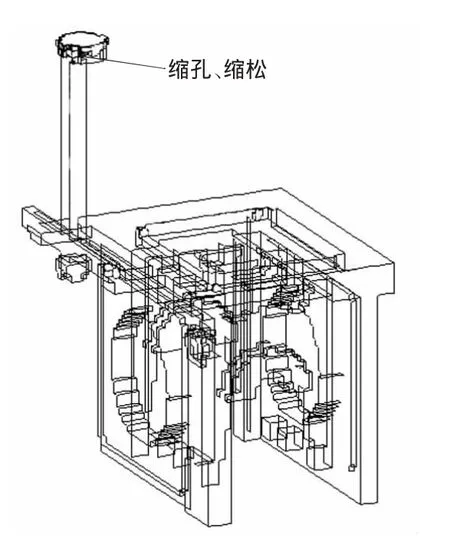

凝固模拟的结果如图6所示,可以看到缩孔主要集中在铸件的顶部。

液相色温如图7所示。从最终色温液相可以看出,机座底部的温度最高,最后凝固。

3 工艺优化及生产验证

从上述浇注方式的凝固模拟的结果可以看出,机座的边缘一些地方仍存在缩孔缩松的现象,也就基本上可以肯定在那些位置早期会存在孤立液相区,在凝固的后阶段因得不到补缩而形成收缩缺陷。由于灰铸铁有“自实作用”,没有设计冒口。将浇注位置改为顶注式,内浇道开设在最上端,铁水在进入型腔前先经集渣包。这种浇注方式铁水充型平稳,自下而上逐渐充满,有利于型内排气。但冒口内的液体金属温度低,不利于补缩,铸件的热节处产生缩松。但在在顶部加上冷铁之后,使顶部的金属液快速冷却,可以减少缩孔缩松。

图6 定量缩孔模拟结果

图7 液相色温模拟结果

同样的方法,模拟顶注式浇注方法,同时加上冷铁,图8为冷铁浇注系统的相对位置。在机座最后凝固的底部加上冷铁,浇注位置改为顶注式,装配图见图9,模拟结果见图10,铸件缩孔,缩松均在冒口处。

图8 冷铁、浇注系统的相对位置

图9 顶注式装配图

图10 定量缩孔模拟结果

改为从顶部浇注后,缩孔基本消除,说明第二种工艺比较合理。

采用优化的工艺进行生产,得到了合格的铸件,证实了工艺合理,适合实际生产。

4 结束语

华铸CAE凝固模拟分析结果表明,机体铸件机座上容易出现缩孔缩松现象,加上冷铁,将底注式改为顶注式,缩孔缩松基本消除。按优化工艺制备的机体铸件,铸件质量合格,达到技术要求。

[1]高其烈.国际 CNG 压缩机技术的新进展[J].通用机械,2003(11):34-35.

[2]潘祖琨.国产高水准CNG压缩机系列问世[J].压缩机技术,2001(05):32-35.

[3]刘文川,藕光富,严涛.灰铸铁件浇冒系统优化设计的几个技术问题[J].机械,2001(28):57-61.

[4]陈立亮,刘瑞祥,廖敦明,等.华铸CAE/InteCast集成系统使用手册[M].第9版.武汉:华中科技大学出版社,2006.