长距离输送无水氟化铝可行性方案探讨

, ,

(多氟多化工股份有限公司,河南焦作 454191)

多氟多化工股份有限公司(简称公司)无水氟化铝成品缓冲料仓库容量有限,因此存在着在一定时间内产品的生产数量与销售数量不一致、料仓内或包装好的产品指标与合同不符等问题,造成部分产品需要多次包装,使产品的生产成本增加。有时甚至因为缓冲料仓不能及时腾出而影响无水氟化铝装置的正常生产。针对上述问题,公司决定增加无水氟化铝料仓库容量10 000 t,即新建4个无水氟化铝料仓,将3个车间生产的产品根据技术指标分类存储,以确保生产稳定连续运行。这样,就需要考虑氟化铝的输送问题。传统输送方式是通过管道负压或正压,笔者打破常规,提出多种输送方案,比较各种方案的可行性,得出最佳输送方案。

1 物料性质及输送要求

无水氟化铝(AlF3)理化性质[1]:粒径小于47 μm粒子质量分数≤10%,水分质量分数≤1.0%,表观密度为1.4~1.7 g/cm3,真密度为2.88~3.13 g/cm3,安息角为32~35°。

无水氟化铝输送区间是各车间料仓到4个集中大料仓。各车间输送始点和终点相对位置和距离以及输送能力:1)十二车间,水平距离约270 m,垂直距离约16 m,输送能力为10 t/h;2)十七车间,水平距离约280 m,垂直距离约16 m,输送能力为10 t/h;3)新建车间,水平距离约304 m,垂直距离约16 m,输送能力为10 t/h。输送过程要求物料粉化率≤2%(粒径小于47 μm粒子增加量)。输送过程运行成本要求≤6.0元/t。

2 输送方案比较

2.1 浓相长距离管道气力输送

根据输送物料的特性、各车间输送始点和终点的相对位置和距离、固体物料输送方式的适应性,选择浓相长距离管道气力输送。其特点是输送过程固气质量流量比大(>25)[2],气流速度慢(<10 m/s),投资一般,运行费用低。

针对物料特性、运送物料能力、输送过程物料颗粒磨损粉化率、运行成本(电耗、气耗)、整套设备报价、检修是否方便等几个方面,公司邀请4个物料输送工程公司就氟化铝浓相长距离输送提出技术参数和报价,其中厦门龙净环保公司提出的技术参数及报价性价比较高,即氟化铝输送量为30 t/h,耗空压气量为30 Nm3/min,系统报价为186.30万元。

由于厦门龙净环保公司拥有先进的气流输送试验平台及软件设施,公司将3 t无水氟化铝运到该公司进行了为期一周的试验。技术人员通过调整各种参数进行了一系列试验,结果为:1)物料破碎率最高为1.42%,基本符合要求;2)耗气量与该公司提供的理论数据不符。输送量为10 t/h时,其空压气耗量为50 Nm3/min,即输送1 t物料要耗用空压气量为5 Nm3/min。如果3个车间的输送线同时开即输送量为30 t/h,则需150 Nm3/min的压缩空气,远远大于其方案中的理论值30 Nm3/min。而150 Nm3/min的压缩空气需耗电约900 kW·h,按目前市场价0.6元/(kW·h)计算,耗电金额为540元。不考虑其他费用,仅这一项就需要成本18元/t。该方案由于运行成本较高,不可取。

针对试验结果与理论值的差异,将氟化铝和氧化铝的物性进行了对比。氧化铝的表观密度约为1.1 g/cm3,真密度约为4.0 g/cm3;氟化铝表观密度为1.6 g/cm3,真密度为3.0 g/cm3。氟化铝的表观密度比氧化铝大,真密度比氧化铝小。并且根据试验现象发现,氟化铝的存气性较差,从而导致了空压气的耗量增加。为了验证这个观点,选取了与气力输送相关的几个重要的物性参数如粒径分布、表观密度、流化特性(临界流化速度、带出速度、透气性、存气性)等进行测试,以比较氧化铝和氟化铝气力输送物料特性。从测试报告可以看出,氧化铝与氟化铝气力输送物料特性有以下不同:1)氧化铝在空气表观速度达到2.27 mm/s时由固定床转变成流化床,在空气表观速度达到135.31 mm/s时达到流化床的上界开始进入气力输送阶段;氟化铝在空气表观速度达到7.12 mm/s时由固定床转变成流化床,在空气表观速度达到404.51 mm/s时达到流化床的上界才开始进入气力输送阶段。2)在开始流化前,在相同的空气流速下,氧化铝的单位高度压力降要大于氟化铝的单位高度压力降;关闭流化气后,氧化铝和氟化铝的流化床高度下降都比较快,氟化铝的流化静止高度降到流化前的高度,氧化铝的流化床高度下降速度要比氟化铝的慢,并且其流化静止高度要比流化前高出63 mm(注:流化前床身高度为535 mm,流化静止后床身高度598 mm)。从以上两点可以看出,与氟化铝相比,氧化铝的透气性较差、存气性好,更容易流化,能够以较低的输送速度进行输送。在同样气量下,氧化铝能够实现较大的输送能力,而氟化铝却较小。

2.2 刮板机+粉状物料输送车(罐车)

目前采用罐车输送粉体物料已经非常成熟,在氧化铝、水泥、煤渣、石灰等粉体物料输送行业运用已经非常多,操作主要包括装料、运料、卸料3个过程。在卸料时,正常输送高度在15~20 m,40 m3物料正常卸料时间约为40 min,其配备的空压机功率为22 kW,可以用电或者柴油做燃料驱动空压机。由于浓相长距离管道气力输送耗气量大、成本较高,经过慎重考虑,选择刮板机+粉状物料输送车(罐车)组合的输送方案进行试验。

针对实际工况选择组合方案为:将3个车间的氟化铝通过刮板机卸入罐车内,运送到集中包装料仓前,通过车上自带的空压机将氟化铝输送到料仓内。该组合方案整体报价较低,并且由于运输距离相对较短,其中装料、运料两个过程成本极低,在卸料过程中的动力可以采用燃油,其成本仅为5.0元/t(含装料、行走、卸料、人工、折旧等)。

运用这个方案想要达到的效果是:将仓库里的3 t氟化铝卸入罐车内,运送到成品料仓前,然后通过其自带的空压气装置,在2 kg的压力下将其快速输送到成品料仓内,且卸料高度能达到17 m。通过招标,选择了新乡骏华专用汽车公司进行了试验合作。首次试验,装入罐中的3 t氟化铝,加压到2 kg后,经过3次调试才被输送完毕,耗费半个多小时。其输送高度能够达到要求的17 m(集中料仓入料高度为14 m,考虑到管线较长,增加一定余量),但是输送速度比较慢,综合成本较高。将罐车结构进行了改造,进行了第二次试验,输送2.5 t的氟化铝,耗时7 min。依此类推,一辆装满60 t的罐车,需要168 min才能将物料输送完毕,输送效率低。通过多方面考虑,降低了输送高度,当高度降为12 m时,耗时约6 min;当高度调整为4 m时,耗时为1.5 min。通过数次试验,发现高度越低,输送时间越短。

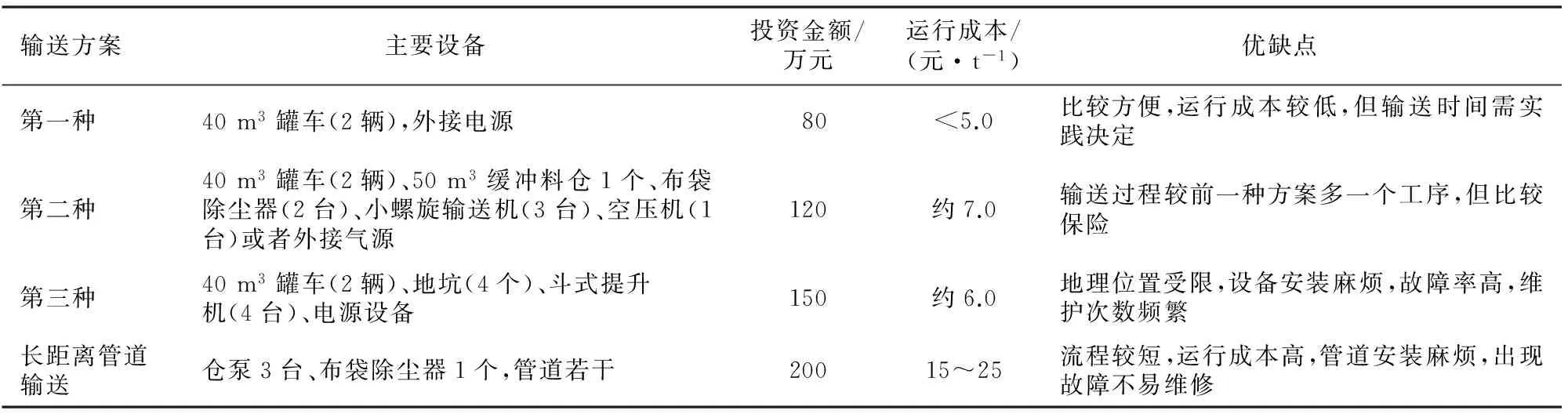

按照目前的氟化铝大料仓设计高度为12.5 m来说,输送高度必须达到14 m以上。要达到这样的输送高度,采用粉体物料输送车(罐车)卸料时间较长,输送性价比较低。当输送高度降低后,其所受的阻力减小,在空压气压力及耗气量不变的情况下,输送时间会大大缩短。综合考虑选择以下3种方案:1)将料仓高度降低到10 m。料仓中物料装入量为料仓容积的80%~90%,因此料仓进口位置可以设在8 m的高度。物料通过罐车自带的空压机被送到料仓内。空压机用电可以用外接电源,其相应的输送时间将会降低,60 t物料卸料时间将在120 min左右。2)大料仓高度不变,在大料仓旁边设置一个锥型缓冲料仓,其上部有除尘装置,下部通过螺旋出料。首先用罐车自带的空压机将氟化铝从罐车内输送到缓冲料仓,然后通过外接空压气将从缓冲料仓出来的氟化铝压送到大料仓内。3)大料仓高度不变,在大料仓旁边设置一个地坑,通过自卸车将物料顺着溜槽滑入地坑下的斗式提升机或者刮板机而后运至大料仓。将以上3种方案进行投资及运行成本对比,并与浓相长距离管道输送对比,结果见表1。从表1可以看出,第一种方案在理论上最好。因此采用罐车作为中间运输工具。

表1 4种方案投资及运行成本对比

3 结语

对于无水氟化铝的物料输送,传统的气流输送性价比不高,且安装设备比较多,维修比较麻烦。若选择第一种方案,用运输车来替代其他输送设备,成本较低,运行费用较低,同样也能达到非常好的效果。对于其他行业的物料输送,不妨换一种思路去考虑,或许也能达到异曲同工之妙。

[1] 胡伟.氟化工生产技术[M].北京:科学出版社,2010:41-45.

[2] 陈宏勋.管道物料输送与工程应用[M].北京:化学工业出版社,2003:88.