悬索桥钢箱梁弹性索锚箱设计与制造工艺研究

顾碧峰,陈 策,丁 磊

(江苏省长江公路大桥建设指挥部,江苏泰州 225321)

1 工程概况

泰州长江公路大桥位于江苏省长江的中段,位于江阴大桥和润扬大桥之间。北起自宁通高速公路,向南偏西于永安洲西北跨长江进入镇江扬中境内,沿扬中城区东侧向西南于小泡沙西端跨夹江,于丹徒姚桥折向东南,终于沪宁高速公路,向南连接常州西绕城高速公路,全长约62 km。

图2 弹性索锚箱结构(单位:mm)

泰州长江公路大桥为大跨度三塔悬索桥,两个主跨跨度均为1 080 m。桥面为6车道,加劲梁采用封闭式流线形扁平钢箱梁。钢箱梁总宽39.1 m,梁高3.5 m。中塔为变截面钢塔,塔高194 m,横桥向为门式框架结构,纵桥向为人字形,中塔与钢箱梁之间采用弹性拉索连接。

2 弹性索锚箱结构设计

2.1 结构设计

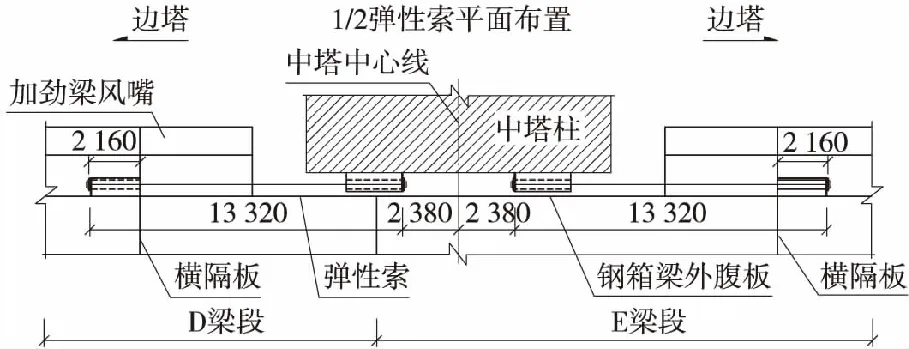

泰州大桥是三塔悬索桥,通过设置弹性索来连接钢中塔与钢箱梁。弹性索一端固定在加劲梁上,另一端固定在钢中塔上。该约束可以提高主缆与中主鞍座间抗滑移安全系数、改善中塔受力、降低钢箱梁跨中挠度,并减小其纵向活载位移。弹性索、钢锚箱与主梁连接见图1。

图1 弹性索、钢锚箱与主梁连接(单位:mm)

弹性索锚箱在钢箱梁上设在梁段的直腹板外侧风嘴内,两个弹性索锚箱成1对,上下平行布置,全桥共有8个弹性索锚箱。弹性索锚箱构造与钢箱梁斜拉桥拉索锚箱类似,由40 mm厚的承力板和支撑板焊接成的矩形箱体通过承力板与直腹板间的焊缝连成整体,锚箱材质采用Q345D钢材。弹性索锚箱结构见图2。

2.2 应力验算

按照单根弹性索力按5 000 kN计,对锚箱进行了Mises应力验算。Mises屈服准则表述为:在一定的变形条件下,当受力物体内一点的等效应力达到某一定值时,该点就开始进入塑性状态, Mises应力的公式为

式中:σ1——第一主应力;

σ2——第二主应力;

σ3——第三主应力;

σs——材料的屈服点;

K——材料的剪切屈服强度。

弹性索锚箱的Mises应力图见图3。

图3 弹性索锚箱Mises应力图

通过计算,可以看到:直腹板在弹性索锚箱范围Mises应力一般小于90 MPa。除锚箱顶板与直腹板交界处、锚箱侧板与底部横隔板交界处局部应力较大外(最大229 MPa),其他大部分区域应力小于150 MPa。锚箱前端加强横隔板除与直腹板、锚箱承压板交界处局部应力较大外,大部分区域应力小于150 MPa。锚箱后端的横隔板与锚箱交界的角点应力较高(200 MPa),大部分Mises应力小于130 MPa。所以在部分区域,如直腹板与锚箱承力板、锚座板相互间连接焊缝均应考虑为熔透焊缝。

2.3 制造难点

通过上述计算可以看到,弹性索锚箱结构复杂,而且在应力较大区域需采用熔透焊缝,以确保连接强度。此处直腹板与锚箱承力板、锚座板相互间连接焊缝和腹板与顶、底板及横隔板的连接焊缝设计均为熔透焊缝,而且由于结构复杂,需采用熔敷金属量少,焊后变形小的坡口。对于锚座板与腹板、顶板的连接焊缝,还要求焊后对焊趾进行锤击处理,以减小应力集中,锤击温度应不小于65 ℃。并且,锚固面又不能整体机加工,所以保证锚固面的平面度有较大的难度。

3 弹性索锚箱整体制作工艺研究

根据弹性索锚箱结构特点,结合国内钢材供应状况,选用Q345D钢材,采用有内向外逐层焊接,增加刚性约束等工艺,确保焊接质量并控制产品尺寸精度。锚箱主要由锚座板、锚垫板、承力板、支撑板、隔板接板及加劲板等零部件组成,并分别通过承力板、锚座板及隔板接板与直腹板连接成整体。

3.1 零部件的制作工艺

(1) 锚座板合件(图4)

钢板预处理后用数控切割机精密切割下料,在锚座板上以孔心为基准划线,机加工过渡斜坡、K型焊接坡口及钢板厚度。机加工锚垫板厚度时预留3 mm工艺修磨量,以孔心为基准钻周圈小孔并攻丝。按基线组焊锚座板和锚垫板形成锚座板合件,并以锚座板合件底边和厚度中心线为基准,在镗床上加工索孔,确保索孔的孔径公差和垂直度公差,最后打砂涂装。根据“尽量采用熔敷金属少、焊后变形小”的坡口确定原则,将锚座板与直腹板焊接坡口确定为双面坡口(原设计采用单面坡口加钢衬垫);组装锚座板与锚垫板,将其接触面密贴度作为重要项点进行控制;锚垫板预留3 mm工艺修磨量,锚箱焊接完后对锚垫板进行二次修磨找平。

(2)承力板

钢板预处理后用数控切割机精密切割下料,在刨床上加工三边及坡口。在与直腹板及锚座板焊接边组焊钢衬垫,最后打砂涂装。承力板与锚座板焊接采用加钢衬垫熔透焊接。

(3)支撑板(图5)

钢板预处理后用数控切割机精密切割下料,在刨床上加工三边及坡口。与锚座板焊接边组焊钢衬垫,最后打砂涂装。

图4 锚座板合件立体

图5 支撑板简图

(4)风嘴隔板接板(图6)

钢板预处理后用数控切割机精密切割下料,以孔中心为基准划线,用铣床加工四边及坡口。与直腹板焊接边组焊钢衬垫,最后打砂涂装。

图6 风嘴隔板接板简图

3.2 整体制作工艺

弹性索锚箱与直腹板的焊接质量尤为重要,但由于空间位置狭小,给拼焊作业带来很大困难,我们将锚箱从内向外、由下向上分步进行组装焊接。弹性索锚箱整体组装制作工艺示意见图7。

(1)全面检测修整直腹板单元,并修正其纵横基准线。以修正后的纵横基准线划弹性索锚箱各零部件组装位置线,并在背面划工艺加劲板(防止焊接变形)位置线。之后,按线组装、焊接工艺加劲板。

(2)加劲板翻身后在焊接平台上按线组装、焊接锚座板合件,并在小坡口侧清根,确保熔透,焊接时可增加支撑,减小焊接变形。焊接后进行探伤、锤击、全面修整,检测合格后进入下道工序。

图7 弹性索锚箱整体制作工艺

(3)组装中间2块锚箱承力板和风嘴隔板接板,其中承力板与直腹板、锚座板采用衬垫留间隙单面焊保证熔透,与隔板接板为顶紧后焊接,隔板接板与直腹板焊缝暂不焊接。焊接后再进行探伤、全面修整,检测合格后方可进入下道工序。组装支撑板前将承力板与支撑板形成的封闭隔舱先进行最终除锈、涂装。

(4)组装、焊接外侧2块锚箱承力板和底部支撑板,确保承力板与隔板接板磨光顶紧后焊接,其中承力板焊接同上,支撑板与锚座板采用衬垫留间隙单面焊保证熔透,与承力板为单面坡口焊接,最后焊接隔板接板与直腹板焊缝。焊接后进行探伤、全面修整,检测。最后,组装上部支撑板,并进行焊接,焊接方法同上,焊后探伤、全面修整,修磨锚垫板平面度至公差要求,并切除背面工艺加劲板。

3.3 工艺保证措施

由于该部位板厚较大,熔透焊缝多,在确保焊接质量的前提下,采用了熔敷金属少,焊后变形小的坡口。用线能量小的药芯焊丝CO2气体保护焊进行焊接,并严格执行焊前预热工艺和焊缝锤击工艺。严格检测直腹板平面度合格后,在划线平台上修正纵横基准线,并划出弹性索锚箱各零部件组装位置线。由于空间狭小,弹性索锚箱各零部件与直腹板从内向外依次进行对称组装和焊接,分别完成探伤、修整后再进入下道工序作业。在直腹板对应弹性索锚箱位置设置加强板,并在焊接锚座板、承力板及隔板接板时增加支撑件,防止焊接变形。特别要控制锚座板与拉索方向垂直度、锚座板与直腹板垂直度,各承力板间、锚座板和隔板接板间组装精度,锚座板孔与隔板接板孔的同心度等。在弹性索锚箱零部件制作时进行打砂涂装,焊接完成后进行补涂装,避免整体无法打砂涂装的情况。

3.4 锚固面平面度控制工艺

弹性索锚固部位结构复杂,熔透焊缝密集,锚固面又不能整体机加工,保证锚固面的平面度有较大的难度。为此,在工艺上将锚垫板和锚座板分别进行机加工,为此制作了专用的研磨平尺,反复检测研磨,确保单板的平面度,再将锚垫板和锚座板组焊成一外厚90 mm的合件,提高其刚性,然后参与锚箱的组焊,形成锚腹板单元后对锚固面进行检查,对残余变形由机械钳工进行研磨处理,最终平面度控制在0.2 mm以内。

3.5 检测结果

弹性索锚箱几何精度、整体尺寸达到了《泰州长江公路大桥悬索桥钢箱梁制造验收规则》的要求。锚箱板件长宽允许偏差±2 mm,锚座板与腹板垂直度2 mm,索孔中心与直腹板距离的偏差±3 mm。焊缝外观采用量尺及目视检测,检测结果符合制造规则要求,焊缝外形均匀,成形良好,焊道与焊道、焊道与基本金属间过渡平滑,焊渣和飞溅物清除干净。焊缝内部缺陷检测采用超声波、X射线探伤、磁粉探伤等检测手段进行,焊缝内在质量优良,外观成型良好,焊缝一次探伤合格率达到99%以上,成品探伤合格率达100%,焊缝接头力学性能满足设计和规则要求。

4 结论

泰州大桥为特大型三塔悬索桥,通过设置弹性索来连接钢中塔与钢箱梁。弹性索锚箱在钢箱梁上设在梁段的直腹板外侧风嘴内,在全面分析各种极限应力状态的基础上,开展了相关设计。制造单位通过深化施工图设计,采用熔敷金属量少,焊后变形小的坡口,优选了组装次序,增加刚性约束等工艺,确保了焊接质量并控制产品尺寸精度,从而从设计和施工上保证了工程的安全。

[1] 交通部公路规划设计院.JTG D60—2004 公路桥涵设计通用规范[S].北京:人民交通出版社,2004.

[2] 交通部公路规划设计院.JTJ 041—2000 公路桥涵施工技术规范[S].北京:人民交通出版社,2000.

[3] 交通部公路规划设计院.DB32/T947—2006 公路桥钢箱梁制造规范[S].北京:人民交通出版社,2006.