一种新型整铸护轨垫板的设计研究及分析

刘亚航,代 丰,荆 果,王 平

(西南交通大学高速铁路线路工程教育部重点实验室,成都 610031)

护轨垫板是道岔的重要部件之一,其作用是保证机车车辆顺利通过道岔辙叉部分而不发生脱轨事故[1]。护轨垫板承受着相当复杂的荷载作用,包括车轮通过钢轨、护轨传到垫板上的垂直和水平荷载、弹条压力、T形螺栓拉力和螺栓预压力等。在列车过岔速度过高时,横向作用力将会有显著的增大,这样,对护轨垫板整体受力要求就十分苛刻。对于以前的旧式焊接型护轨垫板,立墙与底座板之间通过焊接连接,其焊缝的强度已逐渐无法满足高速列车通过时对其产生的横向受力要求,加之焊缝本身存在内部残余应力,对整个护轨垫板的强度和稳定性都有明显的不利影响。

为满足现今高速铁路的发展要求,需要一种能够承受更高冲击力,具有更高的整体稳定性的护轨垫板,以提供列车高速过岔时的安全保证。那么,新型的整铸式护轨垫板就十分必要了。

1 新型护轨垫板设计方案

新型整铸护轨垫板是针对现场焊接护轨垫板容易折断而设计的一种新型护轨垫板,其特征是在结构上强化了薄弱断面,增加了横向和垂向弹性,其流线形设计,外观比较优美,同时还可以节约材料。与焊接垫板相比,整铸垫板消除了焊缝,底板和立墙用较大的圆弧连接,缓解了垫板的竖向刚度突变,整铸垫板采用边墙结构,使垫板上部有足够的横向刚度。同时垫板在纵向和横向有较好的弹性。垫板材料采用QT400-15,弹性模量E=2.06×105MPa,泊松比0.3,屈服强度250 MPa,极限抗拉强度450 MPa。新型整铸护轨垫板设计如图1、图2所示。

图1 整铸护轨垫板立面(单位:cm)

图2 整铸护轨垫板平面(单位:cm)

2 计算模型及参数

2.1 分析模型

由于缺少铁路道岔荷载谱,对垫板分析采用静力分析法。通过对护轨垫板的结构进行分析,将垫板所受荷载简化为作用于承轨面上的列车垂直荷载和作用于立墙上部的水平荷载,并考虑螺栓拉力及扣件扣压力,另外还有扣件系统对垫板的力,包括:扣件压力、上拔力和扣件对钢轨的压力。垫板位于弹性支承上,基本分析模型如图3所示。

图3 护轨垫板力学分析模型

2.2 荷载工况及其边界条件

18号可动心轨提速道岔护轨垫板最不利荷载工况为:对于高速铁路来说,当25 t轴重货车以80 km/h速度侧向过岔时,护轨对垫板产生最大水平力约为70 kN[4];当16 t轴重客车以90 km/h速度侧向过岔时,护轨对垫板产生最大水平力约为50 kN[4,均布于立墙侧面螺栓孔上部区域。

行走轨对垫板荷载PA均布于承轨面上,货车时,取PA=125 kN[4](其中单个弹条的扣压力10 kN;货物列车轴重25 t,提速货车动力系数取为1.68,考虑到护轨的帮轨作用,作用于垫板上的分配系数取为0.5);客车时,取PA=70 kN[4](其中单个弹条的扣压力10 kN;客车轴重16 t,提速客车动力系数取为2.0,考虑到护轨的帮轨作用,作用于垫板上的分配系数取为0.5)。

螺栓预紧力P简化为作用于垫板螺栓孔周围圆环区域的均布压力,根据螺栓扭矩换算所得的预紧力为60 kN。

扣件对垫板的压力PV均布作用在弧形槽的底部,PV=10 kN;

扣件上螺栓上拔力,均布于弹条座和螺栓的接触面上,PL=20 kN;

台板可能承受从基本轨传来的轮轨力,作用在台板伸出部分扣压钢轨的部位。初步取为与扣件扣压力相等的压力10 kN。

取两种工况对护轨垫板进行强度和疲劳分析,荷载工况如表1所示。

表1 荷载工况

2.3 计算模型及参数

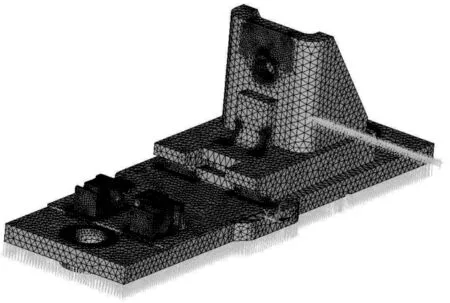

整铸垫板结构复杂,无法用平面单元来模拟其受力和变形,计算时用三维实体单元来模拟。ANSYS单元库中的solid95单元为20节点的三维实体单元,该单元是具有中间节点的高次单元,能对复杂结构的受力行为进行良好的模拟。分析时,根据整铸垫板的实际尺寸在ANSYS软件的前处理器中建立实体模型(图4),并用solid95单元对实体模型进行离散,得到分析整铸垫板强度所需的有限元模型(图5)。

图4 护轨垫板实体模型

图5 护轨垫板有限元模型

整铸垫板下支承着弹性橡胶垫层,分析中若采用直接约束锻造垫板底面,则人为阻碍了垫板变形的泊松效应,使其脱离实际情况。故分析中采用ANSYS单元库中14号弹簧单元combin14来模拟橡胶垫板对整铸垫板的弹性支承。

3 护轨垫板应力分析

根据上述荷载工况对护轨垫板模型加载,利用ANSYS进行计算。计算结果分析如下。

3.1 工况一

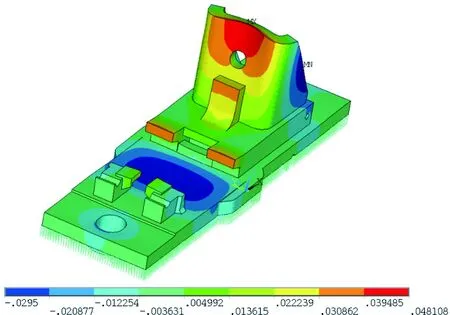

其中护轨垫板整体等效应力如图6所示,横向位移与竖向位移如图7、图8所示。

图6 垫板等效应力图(单位:MPa)

图7 垫板横向位移图(单位:mm)

图8 垫板竖向位移图(单位:mm)

由图6~图8可看出:在70 kN横向力和125 kN垂向力作用下,垫板最大等效应力为340.31 MPa(应力集中处),小于材料的容许抗拉强度,出现在立墙承受钢轨横向水平作用力处,而在立墙与台板连接处,即护轨垫板的高应力区集中在立墙与台板相连处周围,该区域最大等效应力为306.58 MPa。在扣件压力及扣件螺栓上拔力作用下,铁座与垫板相连接处最大等效应力为255.97 MPa,小于材料的容许抗拉强度。垫板大部分区域的应力在70 MPa以下。立墙侧面受集中荷载处周围应力约在200 MPa以下,在图中立墙侧面顶部应力计算存在应力集中,局部应力很大,但仍在应力极限范围以内。垫板横向位移最大值为0.365 mm,出现在立墙的顶部中间(即承受水平横向荷载处),并且从顶部向下向两侧逐渐减小,到台板上已基本为0。垫板的最大垂向位移0.066 mm,出现在与走行轨接触面的中心。

3.2 工况二

其中护轨垫板整体等效应力如图9所示,横向位移与竖向位移如图10、图11所示。

图9 垫板等效应力图(单位:MPa)

图10 垫板横向位移图(单位:mm)

图11 垫板竖向位移图(单位:mm)

由图9~图11可看出:在50 kN横向力和70 kN垂向力作用下,垫板最大等效应力为243.01 MPa(应力集中处),小于材料的容许抗拉强度,出现在立墙承受钢轨横向水平作用力处,而在台板与垫板连接处,即护轨垫板的高应力区集中在台板与垫板相连处周围,该区域最大等效应力为231.10 MPa。在这里出现与工况一相异的情况,但可以看出,在立墙与台板相连接处,同样存在222.20 MPa的高应力,并且与台板与垫板连接处的应力相差不多,所以,此种情况仍在理论高应力受力区范围之内。在扣件压力及扣件螺栓上拔力作用下,铁座与垫板相连接处最大等效应力为239.44 MPa,小于材料的容许抗拉强度。垫板大部分区域的应力在70 MPa以下。立墙侧面受集中荷载处周围应力约在200 MPa以下,在图中立墙侧面顶部应力计算存在应力集中,局部应力很大,但仍在应力极限范围以内。垫板横向位移最大值为0.268 mm,出现在立墙的顶部中间(即承受水平横向荷载处),并且从顶部向下向两侧逐渐减小,到台板上已基本为0。垫板的最大垂向位移0.048 mm,出现在与走行轨接触面的中心。

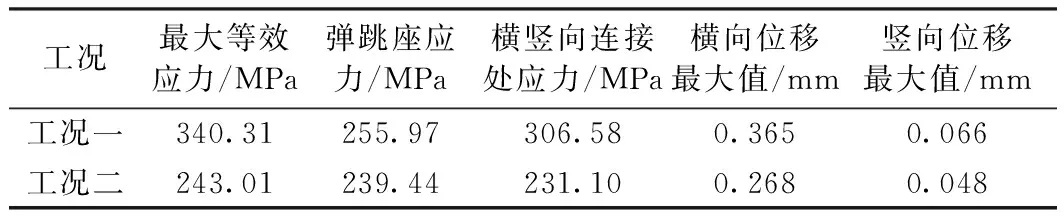

表2所示为两种工况下的计算结果。经分析,垫板大部分区域应力都在70 MPa以下,部分易出现应力集中的区域应力也都在200 MPa以下,低于QT400-15的屈服极限应力,高应力区域出现在立墙承受横向水平力和立墙与台板连接处,最大应力接近QT400-15的极限抗拉强度,但仍未超过,且留有一定余量。立墙最大横向位移为0.365 mm。表明该护轨垫板强度能够满足使用要求。

表2 两种工况下的计算结果

4 护轨垫板疲劳强度分析

强度、稳定和抗疲劳是结构设计的3个主要方面,垫板的疲劳强度是衡量垫板耐久性的重要指标。作用在垫板上的广义的疲劳荷载包括荷载作用在结构上产生的应力历程、应力幅与应力循环次数。狭义的疲劳荷载主要是指列车作用在垫板上的轮载,以及钢轨的横向荷载,除此之外还包括扣压力、上拔力,螺栓预压力[2]。

利用ANSYS软件进行疲劳检算,主要是通过在结构可能产生疲劳破坏的位置(通常是应力最大点)定义事件和荷载,输入材料的S-N曲线和Sm-T曲线,指定循环次数,最后得出允许的疲劳循环次数和疲劳使用系数。QT400-15的S-N曲线如图12所示。

图12 QT400-15 S-N曲线

垫板的疲劳强度分析结果见表3,可看出护轨垫板能够满足疲劳强度要求。

表3 护轨垫板疲劳强度

5 结论

(1)根据计算结果可以看出,护轨垫板受到比较大的横向力作用时,在立墙承受横向水平作用力处,会出现一处高应力集中点,此点主要是钢轨与护轨立墙接触点处,在长期横向力冲击荷载下容易产生磨损,因此需对此处进行局部加强。

(2)由于结构尺寸的突变,在台板与立墙相交区域有较大的拉应力,此处容易出现应力集中,并且长期处于基本轨动力冲击作用,是整个护轨垫板的薄弱环节,比较容易破坏,有必要对该部分进行加强。

(3)垫板容许的疲劳使用系数小于1,应力循环次数超过300万次,能够满足疲劳强度要求。

(4)垫板下橡胶垫板的刚度对护轨垫板应力和竖向位移以及立墙上部的横向位移影响较大,相同受力情况下,较大的刚度有利于减小应力和位移。

(5)此新型整铸护轨垫板相对于目前旧式的整铸护轨垫板和焊接垫板而言,无论在应力集中处受力情况还是横竖位移方面都有所降低,对列车提高过岔速度起到了至关重要的作用,对高速铁路发展而言具有良好的推进功能。

[1] 郭建平.护轨垫板的强度分析检算及结构优化[J].铁道标准设计,1999(8、9):1-2.

[2] 李粮余,黄立红,熊 维.高速道岔护轨垫板设计研究[J].四川建筑,2008,28(2):1-2.

[3] 王 平,刘学毅.无缝道岔受力与变形的影响因素分析[J].中国铁道科学,2003(2).

[4] 赵国堂.高速铁路无砟轨道结构[M].北京:中国铁道出版社,2006:80-85.

[5] 王 平,刘学毅著.无缝道岔计算理论与设计方法[M].成都:西南交通大学出版社,2007:125-130.

[6] 西南交通大学.桥上无缝道岔模型试验研究报告[R].成都:西南交通大学,2010.