铁路桥梁预应力管道摩阻试验方法及控制

李学斌,侯建军,马 林

(1.中国铁道科学研究院铁道建筑研究所,北京 100081; 2.中铁工程设计咨询集团有限公司桥梁院,北京 100055)

1 概述

目前阶段,我国客运专线铁路和城际铁路建设正全面开展。从2006年京津城际、郑西、武广客运专线铁路大规模建设开始至今,我国已建成或在建的客运专线铁路总计有54条。在新建客运专线铁路线路中,桥梁所占比例较大,部分线路占到了50%以上,如京津城际占90%、京沪高速铁路占83%,且绝大部分桥梁采用了预应力混凝土简支梁或连续梁结构形式。在设计混凝土梁的预应力时,按照现行《铁路桥涵设计规范》[1],需要考虑6项预应力损失,其中预应力筋与管道间的摩擦损失是后张梁最为主要的一项预应力损失。以客运专线铁路32 m预制简支箱梁为例,按摩阻系数设计值计算到跨中截面时,管道摩阻导致的预应力损失比例约为15.6%,该部分预应力损失约占全部预应力损失的25.8%;对于大跨度混凝土连续梁,曲线长束的管道摩阻预应力损失更大。以客运专线铁路(32+48+32) m混凝土连续箱梁为例,按摩阻系数设计值计算到中跨中截面时,管道摩阻导致通长束的预应力损失比例为50%~56%。

另外,客运专线铁路的线路主要采用无砟轨道结构形式,铺设无砟轨道对桥梁梁体的徐变上拱要求十分严格。为避免后期徐变上拱对轨道平顺性产生不利影响,保证运营阶段列车行驶的平稳性和安全性,在施工终张拉阶段需严格控制预应力束张拉力;梁体的预应力度是影响全预应力混凝土梁承载性能的一个关键性指标[2],为保证梁体抗裂性能满足设计要求,需要在施工时准确施加预应力。因此,在箱梁施工阶段应严格控制预应力管道的定位和成孔工艺,并在终张拉前进行必要的预应力管道摩阻测试,根据管道摩阻系数实测值来调整实际的张拉力,以保证梁体预应力的准确施加,从而保证桥梁施工质量满足设计要求。

2 试验原理和测试方法

2.1 试验原理

预应力管道摩阻损失主要包括预应力束曲线段弯道摩擦影响损失和管道全长位置偏移影响损失两部分。管道摩阻系数表现为预应力束与管道壁之间的摩擦系数μ和每米管道对其设计位置的偏差系数k。我国《铁路桥涵钢筋混凝土和预应力混凝土结构设计规范》中提供的预应力管道摩阻损失计算公式为

σL=σcon[1-e-(μθ+kx)]

(1)

式中,θ为从张拉端至计算截面的长度上,钢束弯起角之和;x为从张拉端至计算截面的管道长度。

当取全部管道长度进行管道摩阻测试时,由式(1)可以得出,被动端的张拉力P2与主动端的张拉力P1之间的关系为

P1-P2=P1[1-e-(μθ+kl)]

(2)

由式(2)可得

P2=P1e-(μθ+kl)

(3)

对式(3)两边取对数可得

μθ+kl=-ln(P2/P1)

令C=-ln(P2/P1),可得

μθ+kl-C=0

式中,θ为从主动端至被动端预应力管道全长的曲线空间包角和;l为主动端至被动端预应力管道的全长。试验时,通过主、被动端安装的空心式压力传感器可以测得P1和P2。通过对梁体n个不同预应力管道的测试,理论上可以得到一系列的方程式,如下

μθ1+kl1-C1=0

μθ2+kl2-C2=0

……

μθn+kln-Cn=0

由于实际测试均存在误差,上述公式的右边不会为零,故假设

μθ1+kl1-C1=S1

μθ2+kl2-C2=S2

……

μθn+kln-Cn=Sn

联立解方程组即可求得μ和k值。

由于μ、k2个参数之间存在耦合关系,不能单独直接得到[3]。因此,必须测试至少2个不同设计线形的管道才能利用最小二乘法原理计算出摩阻系数值。

从计算的准确性角度考虑,每孔(片)梁尽可能选取较多的不同设计弯曲角度的管道进行摩阻测试,才能使摩阻系数实测值更为接近真实值。

预应力束曲线空间包角的简化计算可以采用“求和法”、“最大值法”和“综合法”[4]。“求和法”适用于预应力束计算长度内只有竖弯角度或平弯角度的情况;“最大值法”适用于预应力束计算长度内竖弯和平弯角度都有,但不同时弯起,其中有一者的影响较小,简化计算时可以忽略的情况;“综合法”适用于预应力束计算长度内竖弯和平弯角度都有,且在同一区段发生弯起,需要同时考虑竖弯和平弯角度影响的情况。3种简化计算方法中“综合法”计算较为合理。“综合法”计算空间包角θ的常用简化计算公式有以下2种

(4)

(5)

式中,θVi为空间曲线在竖向圆柱面的展开平面上投影角;θHi为空间曲线在水平面上投影角;i为曲线分段。

以客运专线铁路32 m和24 m预制简支箱梁为例,采用公式(4)和(5)计算空间包角θ的相对误差都小于1%,具体计算结果见表1,故实际工程计算时采用公式(4)或(5)均可。

表1 简支箱梁空间包角计算比对

2.2 测试方法

关于管道摩阻测试,简支梁和连续梁的测试方法基本相同。摩阻测试一般都采用单端张拉方式,为保证测试的准确性,张拉端的张拉力应尽可能接近设计值。但由于单端张拉时整个张拉束的伸长量都集中在张拉端,而单个张拉千斤顶的油缸行程有限,所以测试时应根据设计图上计算伸长量的总和来确定张拉端所用千斤顶的串联个数。一般情况下,当简支梁跨度或连续梁测试长度小于40 m时,主动端仅安装1个张拉千斤顶即可;当简支梁跨度大于40 m时,主动端需将2个千斤顶串联后再张拉;当连续梁测试段长度介于40 m和120 m之间时,主动端需将2个千斤顶串联后进行张拉;当连续梁测试段长度大于120 m时,主动端需将3个千斤顶串联后进行张拉。试验时需在被动端也安装1个张拉千斤顶,起到调直钢绞线和方便退锚的作用。摩阻测试示意分别见图1~图3。

图1 简支梁管道摩阻测试示意

图2 连续梁悬臂施工阶段管道摩阻测试示意

图3 连续梁通长束管道摩阻测试示意

现场摩阻测试时,先通过被动端张拉千斤顶施加一定的张拉力,将预应力钢束调直,然后再用主动端张拉千斤顶施加测试力,测试力从10%的设计张拉力开始,分8~9级张拉至设计张拉力。测试过程中需记录每级荷载下主、被动端压力传感器的荷载值,张拉千斤顶油缸伸长量或回缩量以及两端工具夹片的回缩量。

3 锚口+喇叭口摩阻测试方法

我国《铁路桥涵钢筋混凝土和预应力混凝土结构设计规范》中明确规定:由于预应力筋与锚圈口之间的摩擦及预应力筋在锚下垫板喇叭口处因弯折产生摩擦而引起的应力损失应根据试验确定[1]。

锚口+喇叭口摩阻损失测试在现场预制的4 m长混凝土试件上进行,测试装置示意见图4。试验采用一端张拉,试验张拉控制力为预应力钢绞线的0.8fpk·Ap(Ap为钢绞线的总面积),测读内容主要为摩阻损失前、后主被动端压力传感器的荷载值,分6~8级来记录。锚口+喇叭口摩阻损失δ=(F主-F被)/F主。为减小测试误差,被动端锚下垫板内需安放约束环。

图4 锚口+喇叭口摩阻测试示意

4 预应力管道成型方式

目前我国新建铁路混凝土桥梁的上部结构主要采用后张预应力法施工。后张法施工时,梁体预应力管道成型方式主要有3种:橡胶管抽芯成型、预埋金属波纹管和预埋铁皮套管。因梁体结构形式和生产工艺的不同,采用的预应力管道成型方式也不同。铁路连续梁等特殊结构和现浇简支梁的纵向预应力管道一般采用预埋金属波纹管成型;预制简支梁纵向预应力管道主要采用橡胶管抽芯成型,少数也有采用金属波纹管成型的。铁路桥梁横向预应力管道多采用预埋扁平或圆形金属波纹管成型,竖向预应力管道多采用预埋铁皮套管成型。预埋塑料波纹管成型方式目前在公路桥梁领域应用较为普遍,但在铁路桥梁上应用较少。

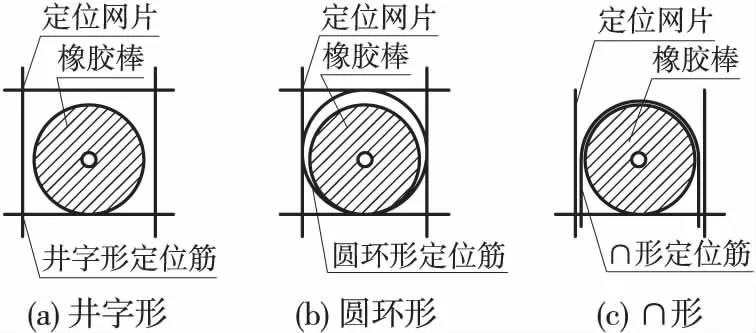

现阶段,我国铁路桥梁建设大量地采用了预制预应力混凝土简支梁形式,而预制梁的预应力管道主要是采用橡胶管抽芯成型。橡胶抽拔棒常见的定位方式有以下3种:分别为井字形,圆环形,∩形。具体定位方式见图5。

图5 橡胶抽拔棒定位方式示意

3种橡胶抽拔棒的定位方式中,∩形的定位方式最为牢靠,但施工工序相对复杂。目前梁场主要采用井字形定位方式,定位网片的纵向间距一般为50 cm,基本可以保证管道的顺直,但需严格控制定位网片左右竖筋及上横筋与橡胶棒的间隙量(宜控制到5 mm以内),并用扎丝将橡胶棒与每个定位网片的支撑钢筋捆扎牢靠。对于最上一排预应力管道,最好增设轨道筋。这两种方法的结合使用可有效避免混凝土下落和振捣棒插入振捣时对管道位置的影响。

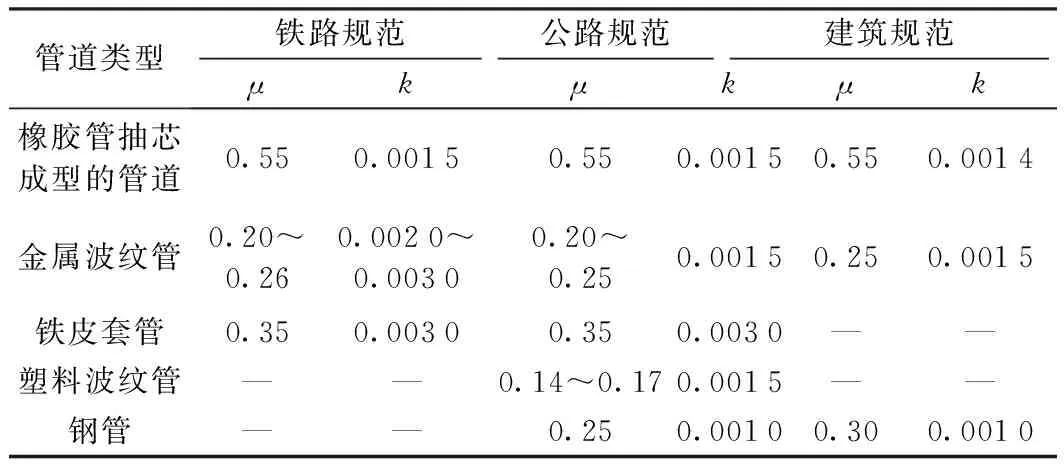

5 摩阻系数规范值

目前,我国现行各种规范中对预应力管道摩阻系数取值有所不同[1,5,6],具体管道摩阻系数规范值见表2。

3种规范中对橡胶管抽芯成型的管道摩阻系数取值基本相同,而对其他管道类型的摩阻系数取值有所差别,未能形成统一的规范值。

由于塑料波纹管的材料线膨胀系数与混凝土材料线膨胀系数差别较大(相差大约10倍),当温度变化较大时会出现沿管道方向两者的变形不一致,可能会导致管道和梁体混凝土相互脱离,从而影响桥梁结构的耐久性。由于缺乏可靠的试验数据支持,铁路桥梁设计规范中未给出塑料波纹管的管道摩阻系数值。因此,铁路桥梁上部结构设计时基本不采用塑料波纹管成型方式。

表2 管道摩阻系数规范值

6 测试数据统计和分析

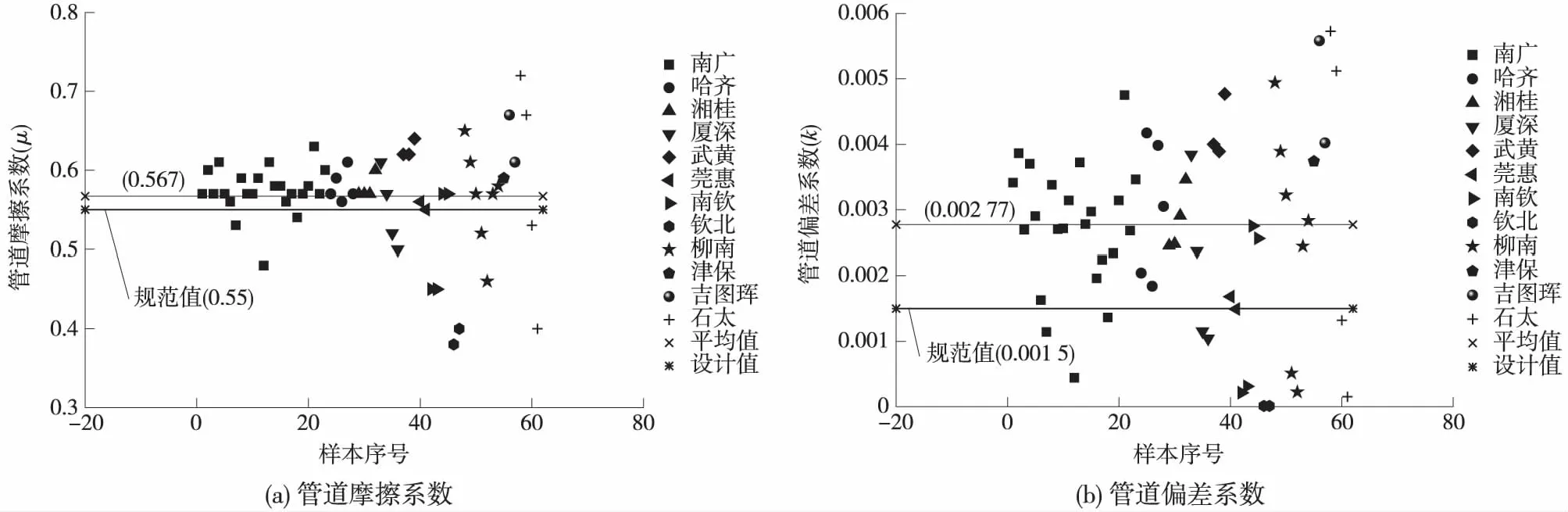

近5年时间内,铁科院对37条客运专线铁路中172个梁场的622孔32、24 m简支箱梁和34条客货共线铁路中60个梁场的98片32、24 m简支T梁进行了预应力管道摩阻测试,测试结果分类统计如下,分别见图6~图12。

图6 时速350 km 32 m简支箱梁(橡胶抽拔棒)摩阻系数统计

图7 时速350 km 32 m简支箱梁(金属波纹管)摩阻系数统计

图8 时速350 km 24 m简支箱梁摩阻系数统计

图9 时速300 km 32 m简支箱梁摩阻系数统计

图10 时速250 km 32 m简支箱梁摩阻系数统计

图11 时速200 km 32 m简支T梁摩阻系数统计

图12 时速160 km 32 m简支T梁摩阻系数统计

通过对管道摩阻测试结果的分类统计分析(表3):目前客运专线铁路32、24 m预制简支箱梁预应力管道采用橡胶管抽芯成型方式时,实测下来的管道摩阻系数普遍都大于设计值,能够做到接近设计值或小于设计值的梁场也就10%左右。采用橡胶棒这种定位方式,大部分箱梁梁场做的不是很到位,施工工艺不够精细;而采用金属波纹管成型管道方式的预制箱梁或现浇箱梁的管道摩阻系数实测值基本都比设计值小,能够满足设计要求。

表3 管道摩阻测试结果分析

金属波纹管成型预应力管道时的摩阻系数相对比较稳定,但前提是灌注混凝土时需采取有效措施保证管道内不漏浆。采用金属波纹管,每孔箱梁的施工成本要比采用能反复使用的橡胶棒方式略高一些,这也是目前大多数梁场施工时不采用金属波纹管的主要原因。

从预制简支T梁统计结果看,摩阻实测值能够接近或小于设计值的梁场接近测试总数的一半。简支T梁腹板比较薄,且腹板部分的预应力管道横向只有一个,同时T梁预应力管道只有竖弯角度,而无平弯角度,相对来说简支T梁采用橡胶棒方式定位要比简支箱梁容易一些。

从测试结果可以看出,对于橡胶棒定位这种方式,实测管道摩阻系数的离散性比较大,有其不稳定的特点。用橡胶棒成型预应力管道方式容易受施工阶段各种因素的影响,如橡胶棒定位网片定位位置的准确程度和橡胶棒与定位网片固定方式的精细程度,以及灌注完混凝土后橡胶棒的抽拔时间掌握程度都有较大关系。当这些细节没有做到位时,就容易导致实测管道摩阻系数比设计值偏大。

本文实测数据中,有少数箱梁出现实测摩阻值比设计偏大较多的情况,按实测摩阻系数换算到跨中截面时,预应力损失比设计偏大10%以上,导致实际张拉应力超过了设计可调整的最大张拉应力,最后只能采取在原有根数的基础上增加预应力筋数量的方法来保证梁体预应力达到设计要求。另外,也有个别简支梁出现降级使用的情况。

管道摩阻总的偏大程度受管道偏差系数k的影响要比管道摩擦系数μ的影响明显。从各种梁型的统计数据看,实测管道偏差系数k的离散性相对比较大。实测管道偏差系数比设计偏差系数偏大较多的梁,相应换算到跨中时的梁体摩阻偏大也较多。因此,预应力混凝土梁的管道定位控制十分重要。

7 预应力施工中常见问题

对于预应力混凝土简支梁,预应力张拉是施工过程中的关键工序。施工过程中常见的问题有以下几个方面。

(1)张拉控制荷载与伸长量的问题。施工技术指南规定的钢绞线实测伸长量和计算伸长量允许偏差是±6%[7],实际施工时经常出现超差现象,主要原因如下。

①计算时采用的单根钢绞线弹性模量通常要高于多根钢绞线编成束后的弹性模量,会导致计算值偏小。

②测量方法不正确,尤其是经过初张拉后再进行终张拉的预应力束,计入或扣除的回缩量出现错误;另外,从工作锚至工具锚之间钢绞线自由长度的伸长量需从实测值中扣除。

③梁体不同弯曲角度的各个管道的摩阻值并不相同,实测给出的平均管道摩阻系数和管道偏差系数是对梁整体结构的综合参数,不同的管道会有偏差;另外,不同施工阶段管道成型控制的偏差也会带来影响。

(2)预应力束张拉速度的控制没有约束,目前的张拉速度普遍偏快。张拉速度控制以预应力筋的应力增量不超过200 MPa/min比较合适。以常用的32 m预制简支梁为例,终张拉时间宜控制在6~8 min。

(3)两端对称张拉时同步伸长的问题。通过采用先进的自动张拉设备来保证两端伸长量的同步,以满足技术条件中(Δl大-Δl小)/(Δl大+Δl小)≤5%的要求。

(4)超张拉和锚固静停时间的问题。超张拉是针对弗式锚和普通松弛预应力筋而制定的要求,现有铁路桥梁采用的均为低松弛预应力钢绞线,如果进行了超张拉,将放松不到设计控制荷载,故不允许超张拉。《高速铁路桥涵工程施工技术指南》要求的静停时间为5 min[7],但此规定当时也是针对普通松弛预应力筋而提出的,对于低松弛预应力钢绞线,相对合理的静停时间宜为2 min,该时间可以让同一束内各根钢绞线的应力变化均匀。

8 结论

(1)预应力梁管道摩阻系数实测值是通过对多个预应力管道的测试而求得的一个平均效果值,并不是每个管道自身真实的摩阻系数,所以取用这个平均的摩阻系数对单个管道计算伸长量时,会和该管道的实测伸长量产生一定误差。在测试的多个预应力管道中,如某个管道实测的P2/P1与设计的P2/P1相差最大,即该管道的真实摩阻系数与平均值偏差也最大,采用平均值计算出来的伸长量与实测伸长量的相对误差也会最大,有可能会超出规范允许的偏差范围。

(2)对于预应力混凝土简支梁,采用橡胶管抽芯成型预应力管道时,影响因素比较多,摩阻系数的离散性比较大,施工时需严格控制定位和成孔工艺;采用金属波纹管成型预应力管道时,摩阻系数相对比较稳定,一般情况下可小于设计值,但施工时需采取有效措施避免管道内漏浆。

(3)当现浇简支梁或连续梁的预应力管道设计为金属波纹管成型时,管道摩阻系数设计值建议统一取用铁路规范中规定值的上限值,这样可以为后续依据实测摩阻系数调整张拉应力时留下较大的应力富余量。

(4)从大量的实测数据统计分析看,客运专线铁路的多数制梁场在预应力管道施工方面的精细化程度还不够,主要表现在预应力管道初始定位不准确、橡胶棒和定位网片之间固定不牢靠,这些因素均会使预应力管道的实际位置和设计位置产生较大偏差,从而导致预应力管道的线形和平顺性较差。当灌注完梁体混凝土后,如在静停较短的时间后即抽拔橡胶棒,由于管道内壁的水泥还没有完全硬化,此时橡胶棒的抽出必将会增大管道内壁的粗糙度,即增大了管道摩擦系数,严重的会出现塌孔或缩颈的情况,所以应合理掌握橡胶棒的抽拔时机,不宜早拔。这两方面的施工细节如注意不到,最终会导致预应力管道摩阻偏大。当摩阻偏大不多时,可以通过提高预应力束张拉控制应力来达到梁体设计的应力水平;但偏大较多时,就需要通过增加预应力筋的数量来保证梁体预应力满足设计要求或将梁型降级使用。

(5)铁路桥梁施工单位应对预应力管道定位控制的重要性引起足够重视,并采取有效措施切实加强预应力管道施工控制。

[1] 中华人民共和国铁道部.TB 10002.3—2005 铁路桥涵钢筋混凝土和预应力混凝土结构设计规范[S].北京:中国铁道出版社,2005.

[2] 邓运清.秦沈客运专线整孔箱梁的质量控制因素[J].铁道标准设计,2001(9):23-25.

[3] 钟 铭,李文会,袁长卿.曲线梁桥预应力束摩阻损失计算[J].石家庄铁道学院学报,1998(12):48-53.

[4] 梁甜甜,向中富,汴明智,陈明.曲线预应力摩阻损失试验研究[J].重庆交通大学学报,2008(11):871-874.

[5] 中华人民共和国交通部.JTG D62—2004 公路钢筋混凝土及预应力混凝土桥涵设计规范[S].北京:人民交通出版社,2004.

[6] 中华人民共和国建设部.GB 50010—2002 混凝土结构设计规范[S].北京:中国建筑工业出版社,2002.

[7] 中华人民共和国铁道部.铁建设[2010]241号 高速铁路桥涵工程施工技术指南[S].北京:中国铁道出版社,2011.