基于双目视觉的接触线几何参数检测系统优化设计

潘雪涛,谈少华,渠立山,张美凤,蔡建文

(常州工学院光电工程学院,江苏常州 213002)

电力机车接触导线几何参数主要是导线高度、拉出值、磨损创面宽度[1]。传统的人工检测以及检测车检测都存在着极大的局限性,危险大、效率低,不能满足实时检测的需要。近年来,上海铁路科研所、西南交通大学、大连交通大学的科研人员提出采用机器视觉技术,基于视差和光学三角原理[2]对接触线进行空间定位,从而得到拉出值、接触线高度和磨损等参数。这些研究集中在测量原理、系统总体设计或接触线图像信号的采集与处理等方面[3~5],而对测量系统的结构设计并没有深入研究。但实际上双目视觉测量系统不同的布站方式,不同的结构参数,空间目标的探测精度会随之发生变化[6,7]。因此在设计测量系统前,结合实际条件和设计指标对系统的各项参数进行优化设计是可行的,也是十分必要的。

1 导线磨损面边缘定位精度分析

1.1 导线磨损面边缘空间坐标表达式

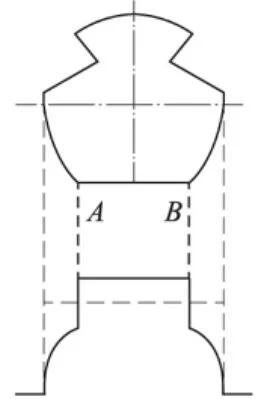

如图1所示,当光源照射到磨损后的接触线,磨损面与其他部分的光反射率存在明显的梯度。由两摄像机获取视场内导线图像,利用图像处理算法提取磨损面边界点A和B的空间坐标值后即可计算出导线几何参数。因此几何参数测量的关键是磨损面边缘点的空间坐标探测精度。

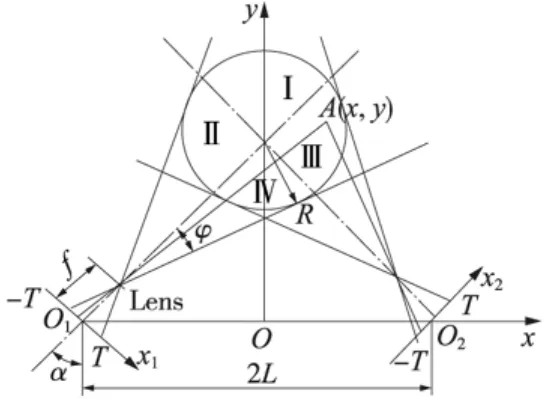

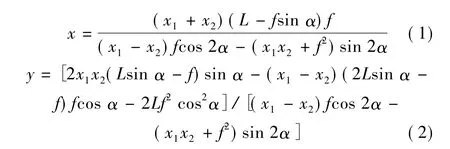

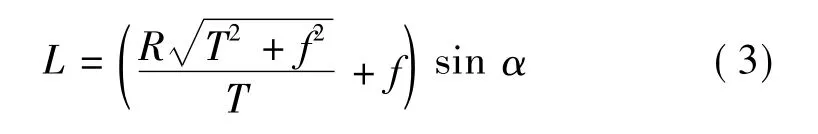

图2为双目立体视觉交汇测量原理图。设两摄像机光敏面尺寸均为2T,成像镜头Lens的焦距均为f,两光敏面中心间距为2L,交汇仰角(即光轴与y轴夹角)均为 α(0< α< 90°)。若磨损面边界点 A(x,y)在摄像机上对应成像点的坐标值分别为x1、x2,则根据几何关系可得其空间坐标表达式如式(1)、(2),同理可得 B 点坐标值[6]。

图1 磨损导线反射光强度曲线

图2 双目立体视觉交汇测量原理

1.2 空间目标定位精度分析

1.2.1 坐标测量的有效视场

被测点必须落在两摄像机均能同时观察到的区域,这一区域称为有效视场。xoy平面中,在交汇测量的水平视场内作一内切圆,其半径R表示有效视场的大小。实际应用时,一般根据测量对象的实际条件,先确定R、T、f,然后得到L和α的关系

1.2.2 坐标测量误差分析

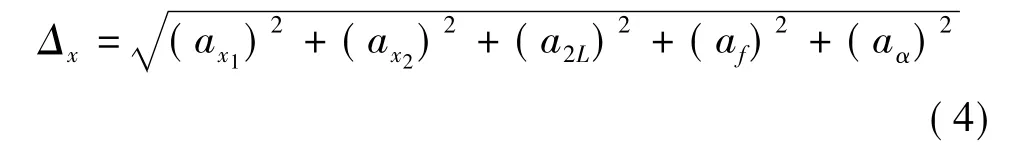

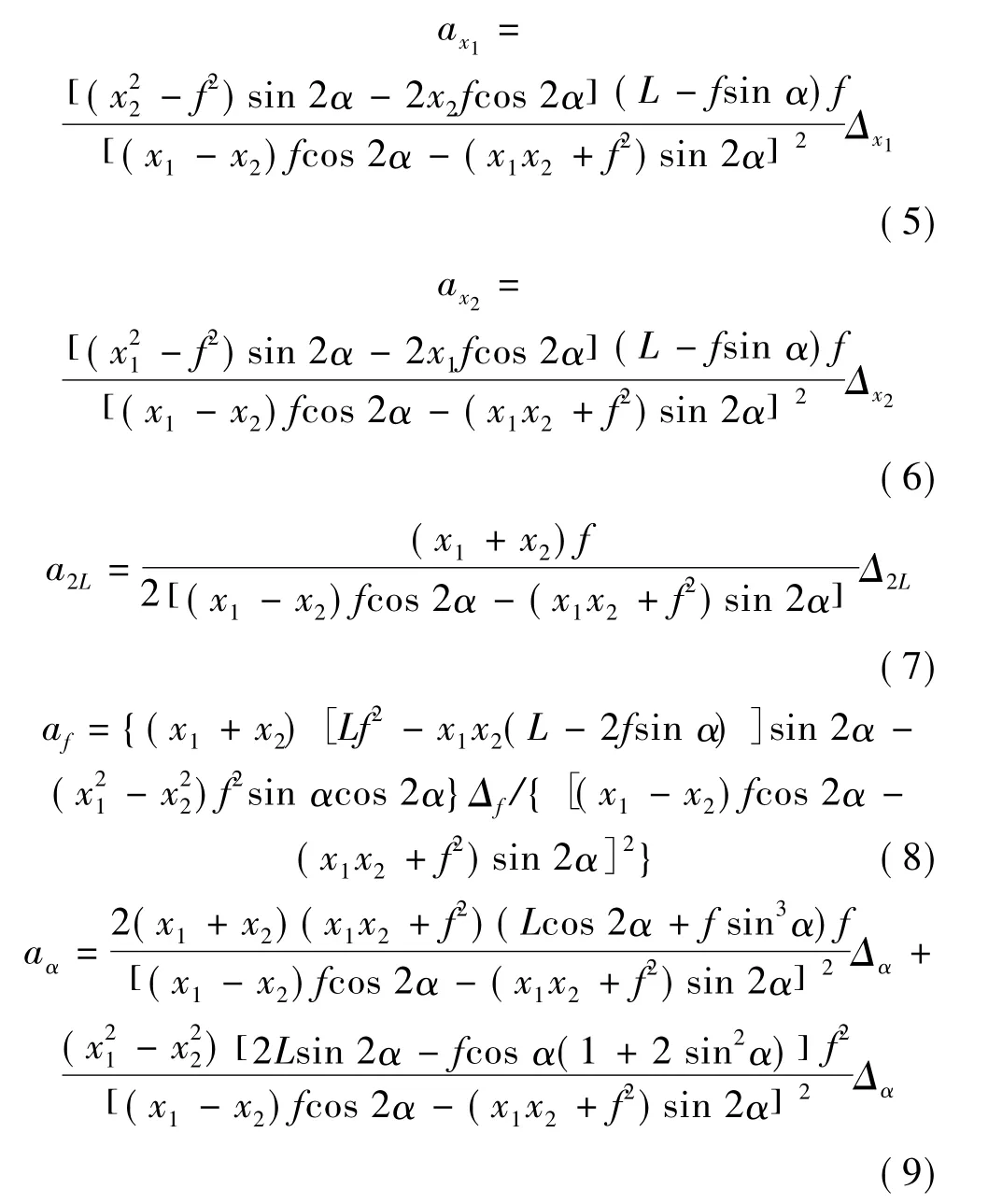

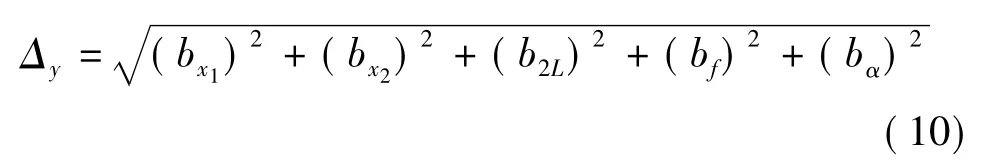

由式(1)、(2)可知,边界点 A的坐标值与 x1、x2、L、T、f、α5个参数有关,故坐标测量误差由这五个参数的测量误差决定。根据误差传递理论[8],x坐标测量误差表示为

式中 ax1、ax2、a2L、af、aα为各误差分量。由式(1)对各参数求偏导可得

同理可求得y坐标测量误差

式中 bx1、bx2、b2L、bf、bα为各误差分量,具体表达式此处从略。

由上述表达式,利用MATLAB进行数值运算,可得坐标测量精度与各参数的关系,如图3所示。

图3 坐标测量精度与各参数关系曲线

(1)有效视场内每点的坐标测量精度和该点成像位置有关,离基线(两摄像机间的连线)较远的区域误差值较大,离基线较近的区域误差值较小,如图3(a)所示。结合图2分析可知,有效视场内I区域的测量精度较差,而Ⅳ区域的测量精度较好。

(2)其他参数不变,像元间距越大,测量精度越低。保持摄像机摆放姿态不变,焦距越小,有效视场越大,测量精度越低;焦距增大,测量精度变高。当焦距大于20 mm,此时焦距变化对测量精度的影响已经较小了。测量误差与焦距关系如图3(b)所示。故测量系统宜采用长焦镜头(一般应大于25 mm)。

(3)其他参数不变,两摄像机间距2L越大,有效视场越大,测量精度越低。测量误差与摄像机间距L的关系如图3(c)所示。

(4)其他参数不变时,摄像机仰角α越大,有效视场减小,x坐标测量误差增大、y坐标测量误差减小,但综合误差增大,测量精度降低;反之,α过小,有效视场增大,y坐标测量误差迅速增大,导致测量精度降低。坐标测量误差与α的关系如图3(d)所示。测量系统的仰角应当在30°~70°选择。

2 测量系统结构参数优化设计

通过对坐标测量误差的理论分析和数值仿真可知,空间目标探测精度会随结构参数的不同发生变化,因此需要对结构参数进行优化设计,以确保达到测量要求。

2.1 接触导线几何参数测量实际条件及部分参数的选择

电力接触导线高度一般为5 650~6 200 mm,测量误差±5 mm;拉出值一般为300 mm,测量误差±2 mm;接触导线直径一般为10.19~14.40 mm,导线磨损创面宽度测量误差±2 mm;需要将测量装置安装于列车车顶进行实时测量。

根据导线高度和拉出值变化范围,选择有效视场内切圆的半径R=350 mm;根据测量精度要求,选择LIS1024高性能CMOS图像传感器,其相关技术指标为1×1 024像素分辨率,像素尺寸 7.8 μm×125 μm,光敏面尺寸7.988 mm×125 μm,则T=3.994 mm,Δx1=Δx2=ΔT=0.007 8 mm,x1、x2在-3.994~3.994 mm 区间变化;摄像机镜头焦距为30 mm,Δf=0.03 mm;一般列车车体宽度为3 100 mm左右,考虑到加工、安装调试方便,初步确定L≤1 450 mm(具体值由优化设计给出),Δ2L=0.1 mm,Δα=3″。

2.2 优化设计思路

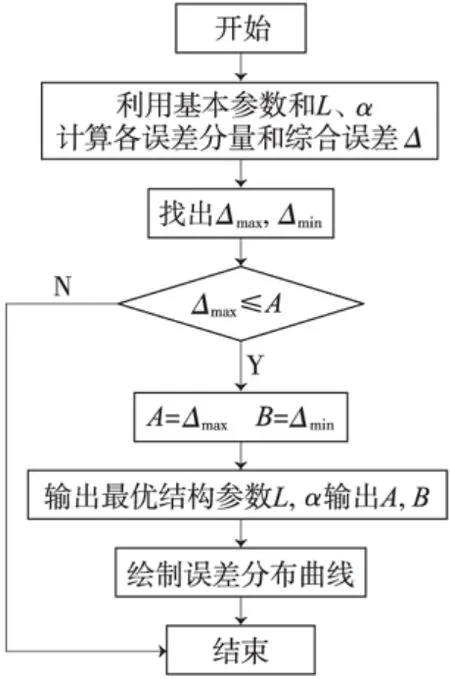

结合测量要求以及部分参数的设置,给出最优结构参数的确定条件:(1)有效视场范围内,综合坐标测量误差 Δ的最大值为最小,且满足要求(即 Δ≤2 mm);(2)L≤1 450 mm。流程见图4、图5。

2.3 优化设计结果

图4 优化设计主程序流程

图5 优化设计子程序流程

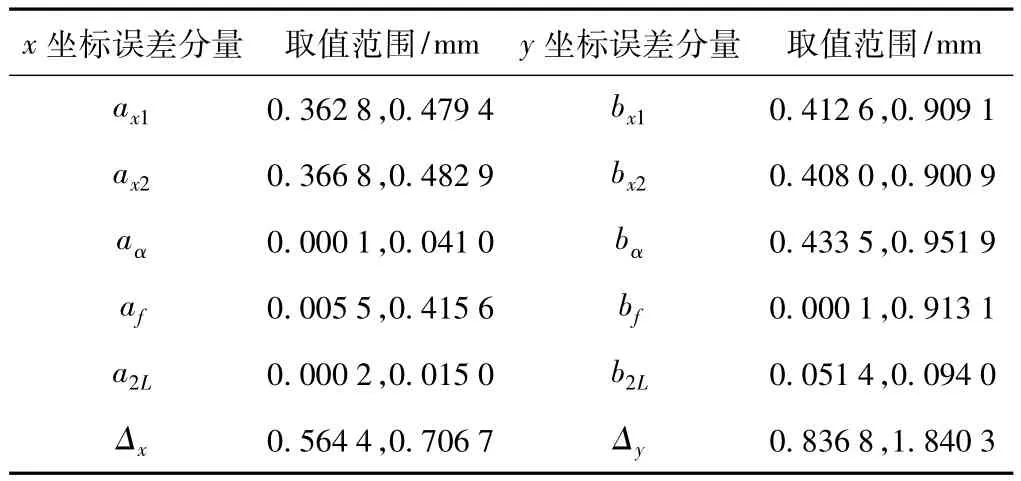

程序计算得到的最优结构参数为α=36.1°,L=1 445.8 mm,此时有效视场内各点坐标测量误差在1.009 4~1.962 1 mm范围内变化,满足定位精度要求。因此测量系统机械加工参数为α=36.1°±3″,L=(1 445.8±0.1)mm。最优结构参数条件下各误差分量数值范围见表1。

表1 各误差分量数值范围

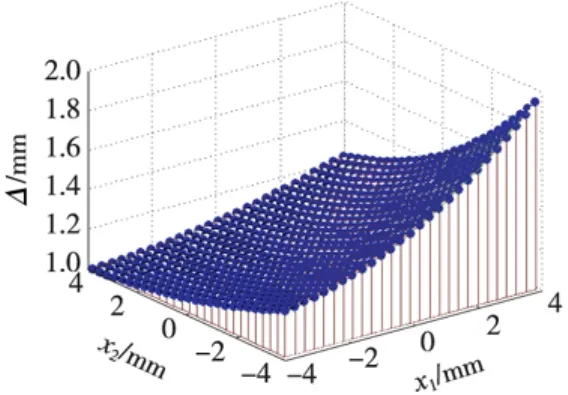

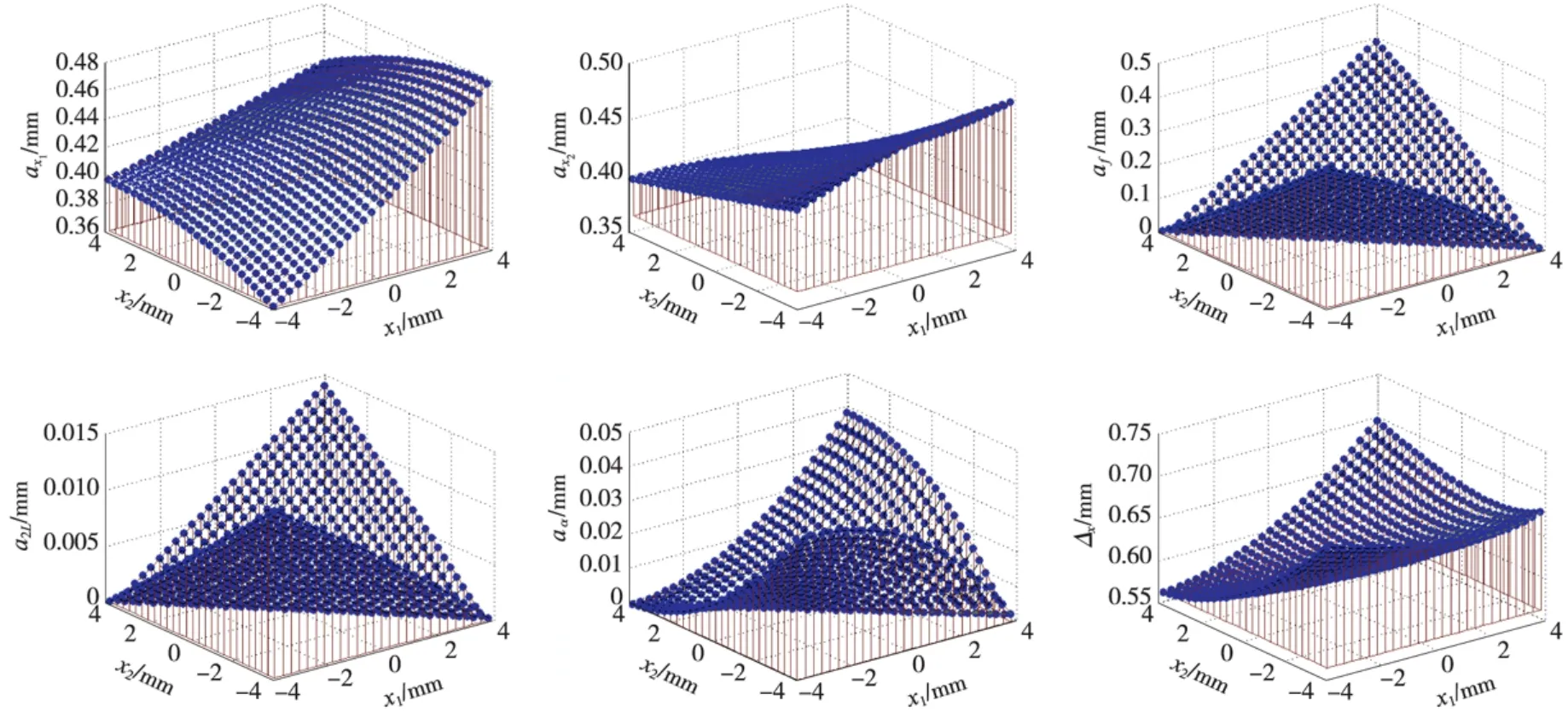

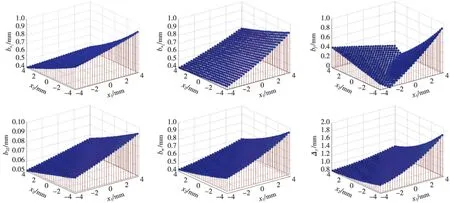

有效视场内综合误差及误差分量的分布曲线如图6~图8所示。

图6 最优结构条件下有效视场内坐标测量综合误差分布曲线

2.4 测量装置的基本结构

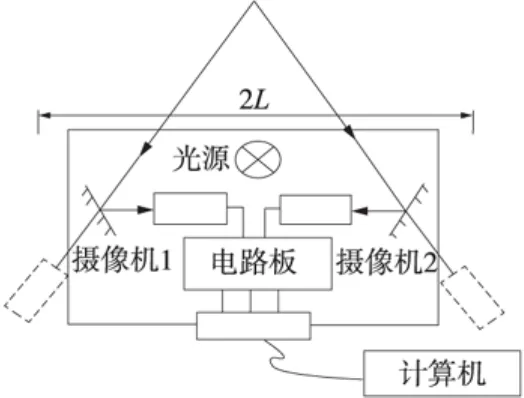

根据优化设计得到的结构参数进行样机制作,其结构如图9所示。这样的结构有如下优点:

(1)两摄像机反向放置,前面各摆放1个平面反射镜,这样摄像机交汇仰角的调整只需调整反射镜位置就可以了,大大减小了加工和安装的难度;

(2)这种结构增大了系统基线距,而系统的体积并不发生显著变化,质量更轻,便于固定。

图7 最优结构条件下有效视场内x坐标各误差分量分布曲线

图8 最优结构条件下有效视场内y坐标各误差分量分布曲线

图9 基于双目视觉的接触线测量系统结构

3 结论

(1)根据优化设计得到的参数制作样机可以获得更高的定位精度,有效视场内离基线较远区域坐标测量误差较大,离基线较近的区域误差较小,使用时应根据接触导线的大致高度值合理安装仪器,尽量使其处于测量精度较佳的区域。

(2)在5个误差因素中,x1和x2对坐标测量精度影响最大,其次是f,再其次是L,α影响最小。成像点位置误差是随机误差,可通过选用高分辨率摄像机,或采用基于子像素的边缘检测技术对图像进行分析和处理,可有效减小像点的测量误差。间距L、焦距f和角度α的值及其偏差值是已知的,属于系统误差。在实际测量中可通过高精度标定最大限度的减小这些因素的影响。

[1]于万聚.高速电气化铁路接触网[M].成都:西南交通大学出版社,2003.

[2]张广军.机器视觉[M].北京:科学出版社,2005.

[3]朱 挺,汤有福.线阵CCD摄像技术在铁路电力接触线高速检测方面的应用[J].上海铁道科技,2004(3):19-21.

[4]青 莉,高晓蓉.线阵CCD摄像技术在接触导线磨损检测中的应用[J].机车车辆工艺,2005(4):30-32.

[5]刘德仁,葛宰林,毕铁艳.电力机车接触线磨损数字图像处理研究[J].现代制造工程,2006(3):100-102.

[6]颜树华,吕海宝,周卫红,等.双CCD视觉传感器的建模及优化设计[J].光电工程,2000(4):30-34.

[7]钟堰利,贾福娟,丁 凌.双CCD交汇测量系统的设计方法[J].光学技术,2002(11):481-483.

[8]费业泰.误差理论与数据处理[M].北京:机械工业出版社,2005.