延迟焦化装置含硫污水治理措施与建议

王航空,张 梅,杨 洋,李兴明

(中国石油天然气股份有限公司克拉玛依石化公司,克拉玛依834003)

1 前 言

延迟焦化装置是炼油加工过程中的重要环节,由于其原料油品质日趋变差,硫含量及其它杂质含量不断升高,以致加工过程中油水乳化现象日益严重,污水品质不断恶化[1]。中国石油天然气股份有限公司克拉玛依石化公司(简称克拉玛依石化公司)延迟焦化装置所产生的含硫污水主要来自分馏塔塔顶,这些严重乳化的污水经油水分离器沉降后,污水中油质量分数仍然在1%~4%,最高时可达10%以上;污水经过滤器后,固体焦粉颗粒的浓度在20~25mg/L。焦化含硫污水大量带油和焦粉,已经严重影响到污水处理装置的正常生产,而且对焦化装置的效益和环保带来负面影响[2]。本课题对污水乳化和焦粉携带的原因进行分析,采取减少污水总量、选用合适破乳剂提高破乳脱油效果、增设反冲洗过滤器等措施,降低含硫污水中污油和焦粉的含量,使污水处理装置能稳定运行。

2 装置概况

克拉玛依石化公司延迟焦化装置以稠油为原料,年处理量1.5Mt,采用一炉两塔工艺,焦炭塔直径8.8m,焦炭塔中油气速率约为0.14m/s,小给汽冷焦时可以上升至0.18m/s,焦炭塔中的水汽进入分馏塔后形成的含硫污水从塔顶分离出来,这部分污水主要由加热炉炉管注汽、球阀密封汽及原油含水三部分组成。

2.1 加热炉炉管注汽

延迟焦化工艺由于其易结焦的特性,决定了加热炉炉管必须注入2%~3%的蒸汽或水,以提高介质在炉管内的流速,缩短停留时间,保证高温油的结焦反应延迟到焦炭塔内进行,实现装置的长周期运行[3]。克拉玛依石化公司延迟焦化加热炉共4路炉管进料,采用每路3点的多点注汽工艺,注汽量根据加工量和原料性质可做适当调整。

2.2 球阀密封汽

目前先进的焦化装置在高温部位大都使用电动或风动球阀,以保证使用效果和降低劳动强度,而延迟焦化属于典型的热加工工艺,高温下重质油品极易结焦,为了保证高温球阀的安全可靠运行,每个球阀的密封面都有4~8个注汽点,防止密封面结焦,保证球阀的正常转动和密封效果,以延长使用周期。

2.3 原油含水

克拉玛依石化公司延迟焦化装置主要加工劣质稠油,原油经过电脱盐后含水量一般在0.5%左右。这些蒸汽和水历经多个加工过程后进入分馏塔中,在塔顶油水分离罐中被分离出来,形成含硫污水外送到污水汽提装置进行处理。

3 存在问题及原因分析

克拉玛依石化公司延迟焦化装置含硫污水流量约为10t/h,由于其原料的特殊性,造成分馏塔顶含硫污水品质较差,其中含油浓度平均为36 266mg/L,焦粉浓度平均为23mg/L,这已成为制约下游装置安全平稳运行的突出问题,必须进行预处理后才能进入后续装置。含硫污水品质较差,主要产生两方面的影响:一方面,污水含油量大,使大量没有被分离出来的汽油外送出去,导致焦化装置汽油产品收率降低0.5%~1.0%;另一方面,污水外送到汽提装置后,水中的焦粉沉积在塔器内,造成汽提塔塔盘积焦积油,长时间积累引起塔盘堵塞,造成污水汽提装置开工周期短至3个月,最长不超过6个月,即使在正常生产期间,焦粉沉积也会破坏汽提塔汽液平衡,降低塔盘效率,增加汽提后回注水中S、N的含量,造成设备腐蚀和环境污染[4]。

3.1 污水含油

克拉玛依石化公司延迟焦化装置以新疆稠油为原料,其含硫污水中硫、酚等化合物的含量较高,这些化合物都具有表面活性,含硫污水乳化液是水包油型结构,它能稳定存在的主要原因是这些具有表面活性的化合物能使水中油滴表面带有负电荷,造成油滴间因相同电性产生相互排斥作用力,使油滴难以碰撞增大而与水沉降分离[1],最终结果是乳化液十分稳定,能长时间保存而不分层,导致污水含油量较高。

3.2 焦粉携带

延迟焦化工艺的特性决定了所有焦化产品中不可避免地携带有少量焦粉,其中焦化含硫污水中焦粉含量的高低主要取决于焦炭塔料位和泡沫层高度。焦粉颗粒较细,密度小,主要存在于泡沫层中,泡沫是由气、液、固三相物质组成的混合物,其发泡倾向及泡的形态和数量极为复杂,除了与操作条件有关外,主要取决于原料油的性质和组成的变化[4],当焦层和泡沫层达到一定高度时,由于气速过高,大量的油气极易携带焦粉出焦炭塔,进入分馏塔;其次焦炭蒸汽吹洗过程中,具有一定线速度的蒸汽在高料位下也会夹带焦粉,最终导致焦化分馏塔塔顶含硫污水携带焦粉。

4 治理措施及效果

4.1 减少污水总量

根据延迟焦化装置含硫污水的来源,主要从加热炉炉管注汽和球阀密封汽两方面对污水总量进行控制。通过优化调整将分馏塔塔顶含硫污水总量由10t/h降到7t/h,污水总量降低30%。不仅降低了污水汽提装置的生产压力,减少了环境污染,也降低了焦炭塔内的油气速度,减少了焦粉携带。

4.2 提高破乳脱油效果

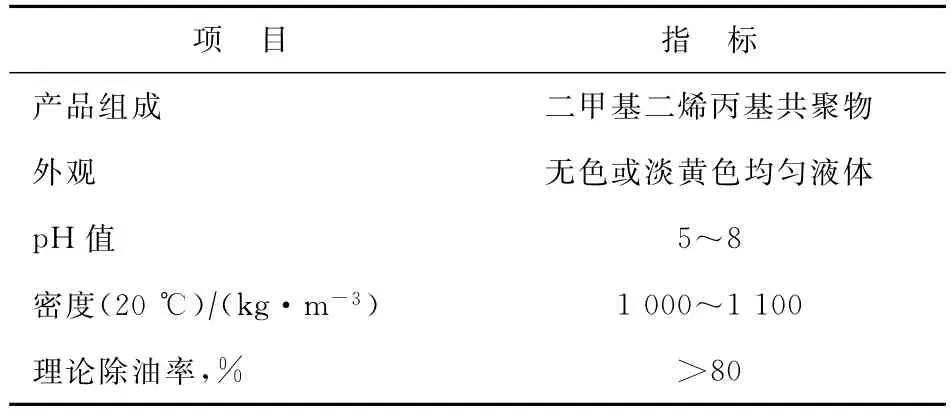

根据焦化含硫污水的特性,选用OW-11型阳离子破乳剂(主要性质见表1),适量地加入到分馏塔塔顶油水分离罐中,与污水中的油滴充分接触,中和油滴表面的负电荷,使油滴能聚集增大与水沉降分离[1]。公司按照不同添加量进行多次试验,发现破乳剂添加量在60μg/g时,可以将含硫污水含油浓度由平均36 266mg/L降低到142mg/L,平均除油率为99.6%(具体数据见表2),有效地解决了污水带油的问题,同时提高了汽油产品收率。

表1 OW-11破乳剂主要性质

表2 破乳剂添加量对除油率的影响

从表2可以看出,破乳剂的添加量对含硫污水除油率影响较大,但是当添加量大于60μg/g时,继续增加破乳剂的量对提高除油率作用不明显,造成浪费,而且增加成本。

为了验证破乳脱油效果,在分馏塔塔顶油水分离罐中加入OW-11型阳离子破乳剂前后,分别对含硫污水进行取样观察,在取样品的烧杯中滴入适量的破乳剂,低温下自然沉降足够长的时间,让油水能够充分分离。从样品对比结果可以看出,分馏塔塔顶油水分离罐中未加入破乳剂前的样品1中分离出大量的污油,而加入破乳剂后的样品2中没有出现明显的污油,说明OW-11型阳离子破乳剂有效地降低了含硫污水中的油含量,改善了污水品质。

4.3 增设反冲洗过滤器

对延迟焦化装置含硫污水中的焦粉进行了研究,结果表明:含硫污水中携带的焦粉颗粒主要集中在25μm左右,其大小主要取决于焦炭塔内的油气速度,随焦化装置周期性生产工艺的变化而波动,粒径主要分布在5~40μm,污水中平均焦粉浓度为23mg/L。根据污水汽提装置的运行经验,粒径小于25μm的焦粉颗粒对装置的正常运行影响不大,因此于2010年5月在焦化装置新增一套25μm的自动反冲洗过滤器(流程见图1)。携带焦粉的含硫污水进入过滤器后,其中大于25μm的杂质颗粒被过滤下来,当过滤器进出口压差大于设定值时,逐个对过滤器进行自动反冲洗,之后进入下一个过滤周期。措施实施以来污水中部分粒径较大的焦粉被除去,焦粉脱除率稳定在40%左右(具体数据见表3),已经保证污水汽提装置连续平稳运行10个月以上,目前运行状态仍然良好。

图1 含硫污水冲洗过滤流程

表3 预处理前后含硫污水性质

从表3可见,延迟焦化装置含硫污水处理后含油浓度平均为142mg/L,粒径小于25μm的焦粉颗粒较多,总体水质仍然较差,仍有较大治理空间,应进一步采取延长停留时间、调整破乳剂注入量及旋流分离技术等措施增强除油除焦粉的效果,适应生产及环境要求。

5 结 论

(1)延迟焦化装置通过优化调整,将分馏塔顶含硫污水总量降低了30%,减少了环境污染。

(2)延迟焦化装置分馏塔塔顶含硫污水使用OW-11阳离子破乳剂,实现污水除油率99.6%,有效地解决了污水带油的问题,配合含硫污水反冲洗过滤器的使用,将焦粉脱除率稳定在40%左右,保证污水汽提装置连续平稳运行,而装置本身综合能耗无明显变化。

[1] 丁勇.炼厂焦化含硫污水脱油破乳的研究[J].安徽化工,2002,120(6):27-29

[2] 胡志文,唐志清,陈国富,等.延迟焦化装置酸性水中废油的回收利用[J].石油炼制与化工,1999,30(11):66-67

[3] 傅钢强.延迟焦化装置接触冷却系统存在的问题及改进[J].石油炼制与化工,2011,42(2):19-21

[4] 程凤珍,侯天明,汪华林.焦化含硫污水旋流除油除焦粉技术研究[J].石油化工环境保护,2003,26(2):33-37