围绕催化裂化装置提高全厂经济效益的策略

雷 平

(中国石化青岛炼油化工有限责任公司,青岛266500)

1 前 言

催化裂化装置作为炼油厂核心装置之一,对于提高全厂经济效益具有重要作用。国内某单套加工能力达10Mt/a的炼油厂,采用“常减压蒸馏+延迟焦化+蜡油加氢处理+催化裂化”的加工方案,其中催化裂化装置设计规模为2.9Mt/a,装置原料为蜡油加氢处理尾油及焦化蜡油,产品主要包括干气、液化气、汽油、柴油。该厂于2008年5月建成投产,投产后围绕催化裂化装置,在生产上采取多项优化措施,取得了良好经济效益。

2 提高经济效益的策略

2.1 常减压蒸馏装置实行减压深拔技术

为增产催化裂化原料,该厂常减压蒸馏装置采用减压深拔技术提高蜡油收率,降低渣油产率。目前国内将减压渣油的实沸点切割点控制在540℃以上,即为减压深拔,而国外减压渣油实沸点切割点的设计值为565.6℃。该厂常减压蒸馏装置实施减压深拔技术后,减压炉出口温度由深拔前的405℃提高到422℃,减压渣油实沸点切割温度由542℃提至572℃。蒸馏装置产物收率变化明显,其中渣油收率降低3.31百分点,蜡油收率提高3.06百分点,混合柴油收率提高0.42百分点。

实施减压深拔技术的意义在于可使催化裂化装置的原料增加,提高汽油、柴油产量。按炼油厂原油加工能力10Mt/a计,减压深拔后常减压蒸馏装置蜡油馏分增加331kt/a,而焦化装置因渣油进料减少造成蜡油减产63.6kt/a,因此催化裂化装置原料实际增加267.4kt/a。原料量增加的同时,由于原料性质变重,残炭值升高,在同等反应条件下,催化裂化装置产品收率有所变化,减压深拔前后产品收率对比见表1。从表1可以看出,实施减压深拔技术后,催化裂化装置干气收率增加0.42百分点,液化气收率降低0.48百分点,汽油收率增加1.05百分点,柴油收率降低1.27百分点,油浆产率增加0.09百分点,石油焦产率增加0.17百分点。催化裂化装置产品收率变化的主要原因是原料变重后,装置生焦量增加。但实施减压深拔后,催化裂化装置的产品性质无明显变化。

表1 减压深拔前后催化裂化装置产品收率对比 w,%

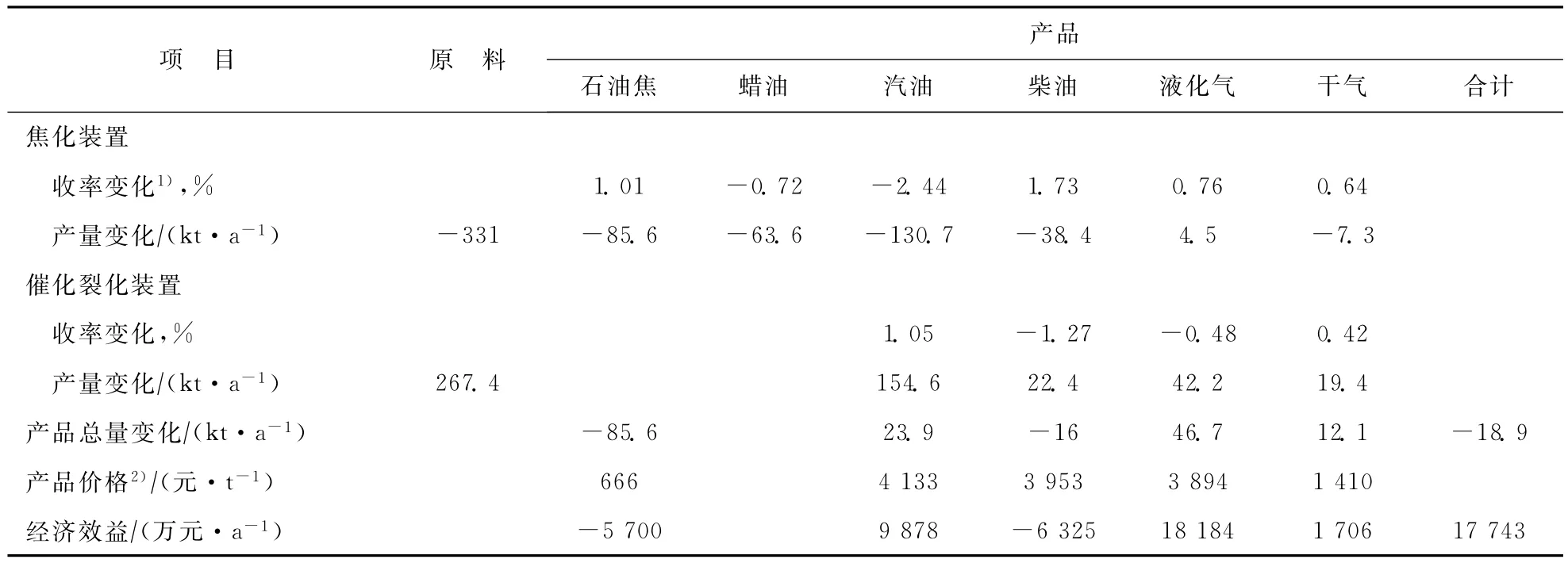

根据装置收率数据及2009年12月产品不含税价格对减压深拔前后全厂经济效益进行粗略估算,结果见表2。实施减压深拔后因产品结构改变可使全厂经济效益增加17 743万元/a。

表2 减压深拔前后全厂经济效益估算

另外,实施减压深拔技术后,全厂增加能耗782×106MJ/a,使经济效益减少4 184万元/a。综合考虑产品结构变化及能耗变化对全厂效益的影响,实施减压深拔技术后,每年可增加经济效益13 559万元。

2.2 加氢处理装置所产柴油作催化裂化原料

蜡油加氢处理装置用于催化裂化原料的预处理,为了增加催化裂化原料,提高汽油收率,进而提高全厂经济效益,该装置停止侧线抽出产品柴油,将柴油压入尾油中,从而增加催化裂化装置原料。

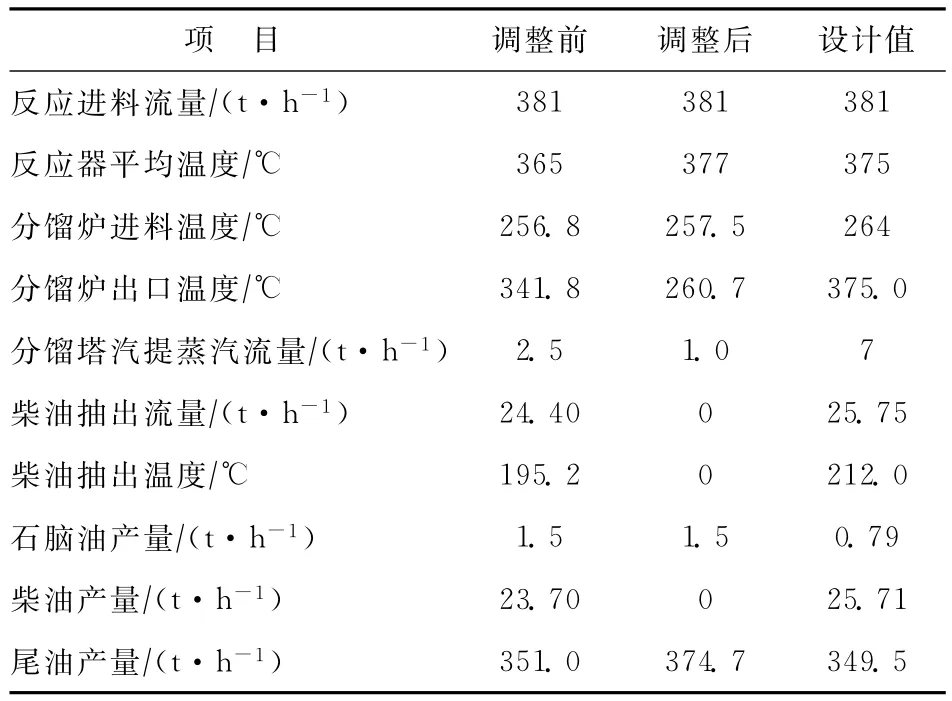

蜡油加氢处理装置的设计规模为3.2Mt/a,分馏塔侧线抽出柴油的设计值为216kt/a。为增加尾油量,对装置的分馏系统进行调整,措施包括:(1)停用分馏塔加热炉(简称分馏炉)以降低分馏塔进料温度;(2)停止柴油产品侧线抽出。表3为加氢处理装置调整前后主要工艺参数变化情况。从表3可以看出:调整前后分馏炉出口温度由341.8℃降至260.7℃,这使得分馏炉主火嘴燃料瓦斯消耗减少了1 100m3/h(标准状态);在装置进料量不变的情况下,柴油产量降低23.70t/h,相应地尾油产量增加23.70t/h,按年开工8 400h计,催化裂化装置原料量可增加199.1kt/a。

表3 分馏系统调整前后加氢处理装置主要工艺参数对比

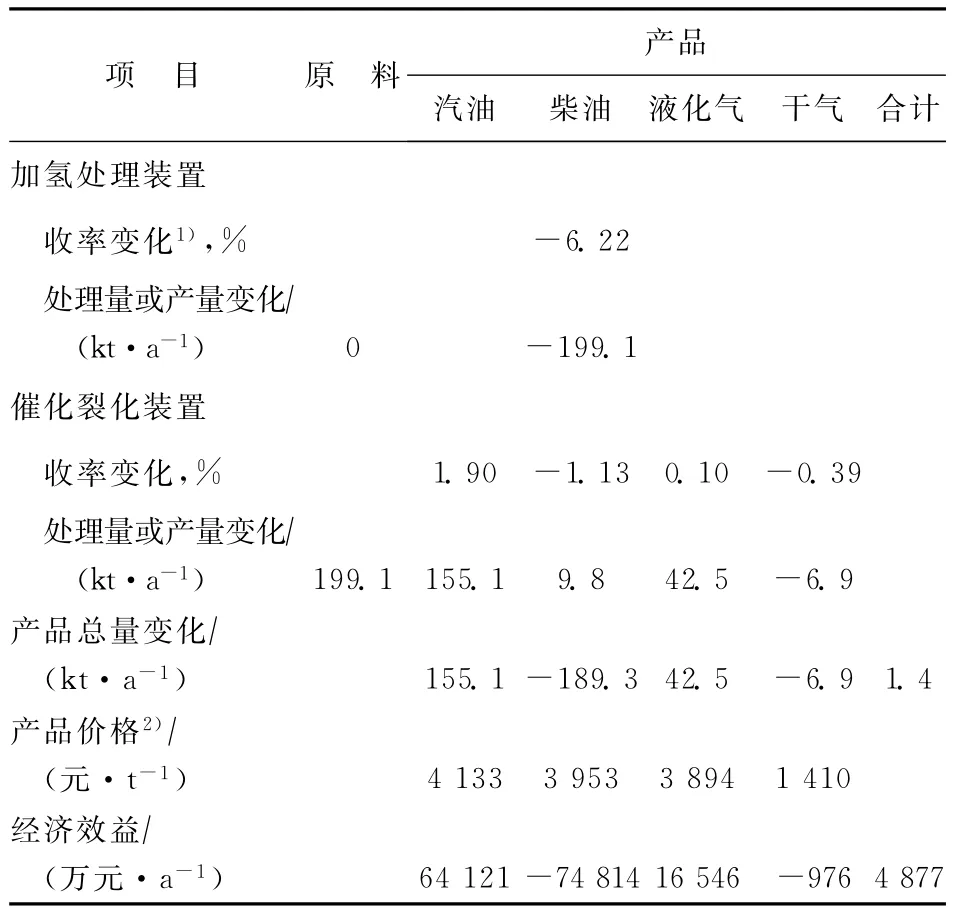

调整后,加氢处理装置尾油质量得到改善。因柴油进入尾油中,使尾油中的轻组分比例增加,尾油中的硫、氮和金属含量降低,残炭值也相应降低,这对催化裂化装置是有利的[1]。原料调整前后催化裂化装置产品结构变化情况及对炼油厂效益的影响见表4。尾油中轻组分比例的增加使其裂化性能改善,较大幅度地提高了催化裂化装置汽油收率,液化气收率也有所增加。汽油收率增加1.90百分点,液化气收率增加0.10百分点,柴

表4 催化裂化原料调整前后全厂经济效益估算

1)收率和产量的关系为:产量变化=设计负荷×收率变化+原料变化量×深拔前收率。

2)产品价格为2009年12月发布的不含税价格。油收率降低1.13百分点。按该厂实际原油加工量估算,经济效益可增加4 877万元/a。

2.3 催化裂化反应深度降低

提升管反应器内的反应深度对催化裂化装置产品构成具有重要影响。反应深度过高,会造成二次裂化反应增加,目的产物收率下降。此外,从提升管出口到分馏塔的10~20s内,由于温度较高,也有一定程度的二次反应发生,而且主要是热裂化反应,造成干气及焦炭产率增加。因此,合理降低催化裂化装置反应深度,对于提高装置经济效益具有重要意义。

该厂催化裂化装置为实现增产汽柴油的目的,主要采取了以下降低反应深度的措施:

(1)降低反应温度。研究表明,催化裂化反应主要由动力学控制,而且,在动力学控制因素中,由于催化裂化反应的高温条件,化学反应速率占主导地位。因此,提高反应温度,则反应速率增加。一般而言,温度每提高10℃,反应速率提高10%~20%[2]。但反应温度越高,热裂化反应比例越大,使干气、液化气产率增高,汽油、柴油产率降低。在保证该装置产品质量的前提下,将反应温度由496℃逐步降低到488℃,有效提高了汽油、柴油收率。

(2)提高再生温度。裂化催化剂的再生过程决定着整个装置的热平衡与生产能力。催化剂的再生速率取决于待生剂上焦炭的燃烧速率。提高再生温度对烧焦有利,通过逐步摸索,最终将再生温度由660℃提高到670℃。

(3)降低反应时间。降低反应时间相当于提高反应空速。空速越高,油品与催化剂接触时间越短,二次裂化反应越少,汽油、柴油收率越高。在提升管反应器体积已固定、装置处理量存在上限的情况下,当快速分离器线速允许时,可以通过增大预提升干气量来降低反应时间及反应深度。该装置预提升干气量由7 800m3/min提高到9 600m3/min。

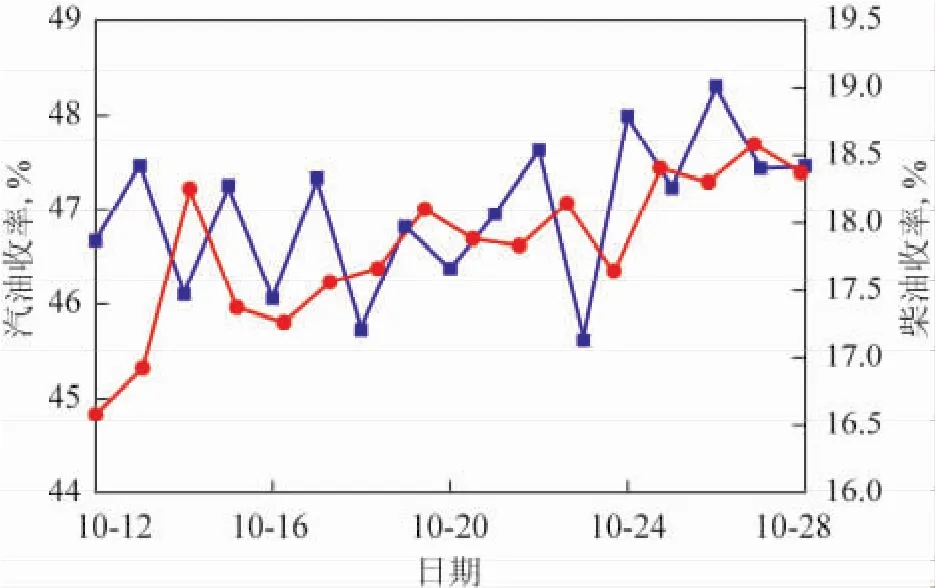

催化裂化装置通过采取以上措施,有效降低了反应深度,装置汽油、柴油收率有所增加,液化气收率基本不变,同时干气和油浆收率下降。图1和图2分别给出了标定期间汽油、柴油、干气及油浆收率的变化情况。根据图1和图2中的数据可以算出:通过降低反应深度,催化裂化装置的汽油收率平均增加约0.82百分点,柴油收率平均增加约1.22百分点,干气收率平均下降约0.38百分点,油浆收率平均下降约1.49百分点。除此以外,液化气收率也略有下降,平均下降约0.37百分点;生焦量也有一定程度的下降。

图1 催化裂化装置汽油、柴油收率变化■—汽油;●—柴油

图2 催化裂化装置油浆和干气收率变化■—干气;●—油浆

按该厂实际原油加工量估算,产品价格按表2列出的数据计,油浆价格按2 300元/t计(不含税价),则降低反应深度后,装置经济效益可提高8 867万元/a(石油焦收益变化未计入)。

3 结束语

围绕催化裂化装置主要采取了提高经济效益的三种策略,通过对常减压蒸馏装置实行减压深拔技术,可增加经济效益13 559万元/a;通过把加氢处理柴油作催化裂化装置的原料,可增加经济效益4 877万元/a;通过降低催化裂化装置的反应深度,可增加经济效益8 867万元/a。三大策略累计可增加经济效益27 303万元/a。

需要指出的是,前两项技术策略的施行前提为催化裂化装置具备足够的负荷能力。2010年该厂催化裂化装置平均负荷达到115%,对提高全厂经济效益起到了关键作用。

[1] 胡志海,聂红,石亚华,等.RIPP催化裂化原料加氢预处理技术实践与发展[J].石油炼制与化工,2008:39(8):5-9

[2] 徐春明,杨朝合,林世雄.石油炼制工程[M].北京:石油工业出版社,2009:298-314