石蜡基原料催化裂化多产异构烷烃(MIP)技术的工业应用

万志明,罗杰英,王伟庆,李开歧

(1.中国石油大庆石化公司,大庆163714;2.大庆油田电力集团龙凤热电厂)

1 前 言

环保法规对汽油产品质量要求日益严格,我国实行的第Ⅲ阶段轻型车排放标准中对车用汽油要求烯烃体积分数不大于30%。我国成品汽油中催化裂化汽油占80%以上,催化裂化汽油中烯烃体积分数高达40%~60%,使得成品汽油中烯烃含量明显高于汽油新规格指标。因此,降低催化裂化汽油烯烃含量是催化裂化工艺面临的紧迫而艰巨的任务。

多产异构烷烃的催化裂化工艺(简称MIP工艺)是石油化工科学研究院(简称石科院)开发的具有自主知识产权的生产清洁汽油组分的技术,它突破了现有的催化裂化工艺对二次反应的限制,实现可控和选择性地进行裂化反应、氢转移反应和异构化反应,可明显降低汽油烯烃含量并增加异构烷烃含量[1-2]。MIP工艺因能显著增加装置总液体产品产率、明显改善汽油质量、降低装置能耗和催化剂消耗,在我国炼油企业中得到迅速推广和应用。到目前为止,已经有36套工业装置在成功运行,采用MIP工艺的催化裂化装置总加工量已超过50Mt/a,为我国炼油企业带来巨大的经济和社会效益。

在已有的MIP工业装置中,加工的多为中间基[3]或环烷基[4]原料,石蜡基原料相对较少。由于石蜡基原料具有密度小、重金属含量低、硫含量低、氢含量高、饱和烃含量高等特点,无论是馏分油还是常减压重油都是优质的催化裂化原料。然而,运用常规催化裂化技术加工石蜡基原料得到汽油产品的研究法辛烷值均在88左右,甚至更低[5]。因此,中国石油大庆石化公司Ⅱ套重油催化裂化装置由常规催化裂化(RFCC)改为MIP工艺,希望产品质量有较大幅度地提高。

2 MIP技术改造

中国石油大庆石化公司1.40Mt/a重油催化裂化装置主要由反应-再生、分馏、吸收稳定、烟气回收机组、气压机、CO焚烧炉、产品精制等部分组成。装置加工的原料以大庆减压渣油、减压蜡油、酮苯蜡膏、糠醛抽出油的调合油为主。装置使用的催化剂属于超稳分子筛。工艺路线采用提升管反应器,同轴、重叠式两段再生工艺,并配有烟气回收(包括烟气能量回收机组和CO焚烧炉)和下流式外取热器。装置气体分离部分于2000年4月28日开车成功,催化裂化部分于2000年5月11日一次开车成功,2001年进行了MGD技术改造。

2008年8—9月对该装置进行MIP技术改造,反应部分主要改造内容为增设第二反应区,新增待生催化剂循环系统,进料喷嘴更换为6组高效喷嘴,第一反应区出口增设急冷油喷嘴等;再生部分主要改造内容为第一再生器增设内取热器,新增大孔分布板,第一再生器主风分布管更换为主风分布板,第一再生器增设两段格栅等;分馏、稳定、气体分馏等系统根据产品负荷相应更换塔盘、换热器及机泵等设备。MIP装置于2008年9月28日一次开车成功,到2011年5月为止操作平稳。

3 MIP技术标定

3.1 原料性质对比

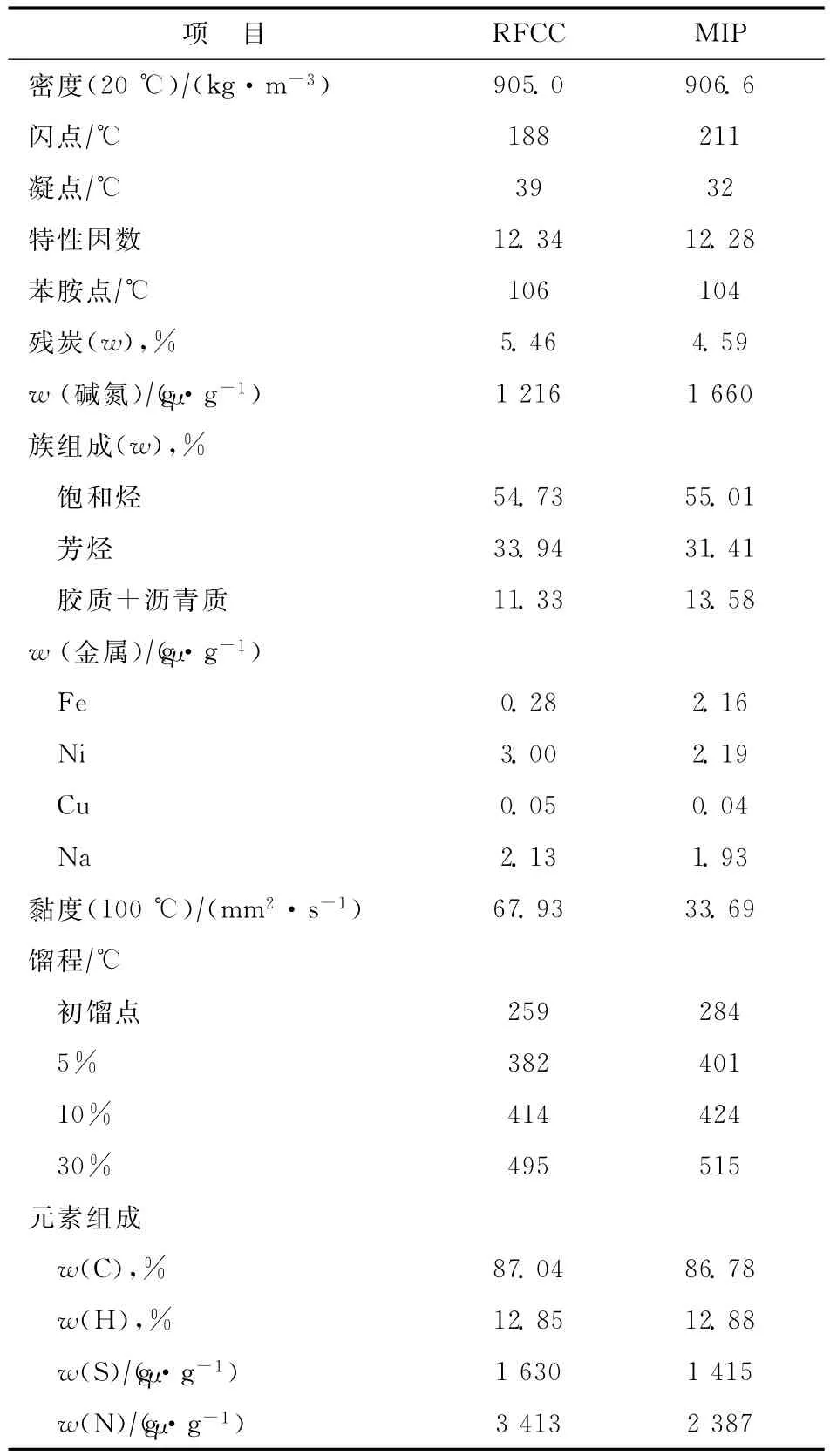

MIP技术标定原料由大庆蜡油和大庆渣油按质量比40∶60组成,其中蜡油由Ⅱ套常减压蒸馏装置减四线、减五线、焦化蜡油、反冲洗油和酮苯脱蜡油组成。MIP技术改造前后原料油性质见表1。从表1的族组成数据可以看出,相对于RFCC标定原料,MIP标定原料的(胶质+沥青质)含量略高,在一定程度上造成原料较难裂化;从原料金属含量看,MIP标定原料中Fe、Ca含量略高,Ni、Na含量略低。总体上看催化裂化装置MIP改造前后原料性质变化不大,具有一定可比性。

表1 MIP技术改造前后原料油性质对比

3.2 催化剂性质对比

RFCC标定反应-再生系统使用的催化剂为降烯烃催化剂LBO-16,MIP标定使用的催化剂为MIP专用催化剂CGP-C,MIP技术改造前后再生催化剂性质见表2。从表2可以看出,RFCC标定催化剂活性为62.7%,MIP标定催化剂活性为66.6%,MIP标定催化剂活性较RFCC催化剂活性高6.22%,MIP催化剂剂耗较高,2008年3月催化剂剂耗为0.60kg/t原料,2009年5月剂耗为0.90kg/t原料;从催化剂重金属含量看,RFCC标定催化剂金属Ni含量为3 976μg/g,MIP标定催化剂金属Ni含量为5 905μg/g,MIP标定催化剂Ni含量上升较多;从催化剂粒度分布看,MIP标定时粒径0~40μm催化剂体积分数为14.53%,RFCC标定时0~40μm催化剂体积分数为22.70%,MIP催化剂细粉含量较RFCC催化剂低;从再生催化剂定碳分析看,MIP标定时碳含量为0.16%,RFCC标定时碳含量为0.26%;总体看MIP工艺催化剂活性较高,剂耗较大。

表2 MIP技术改造前后再生催化剂性质对比

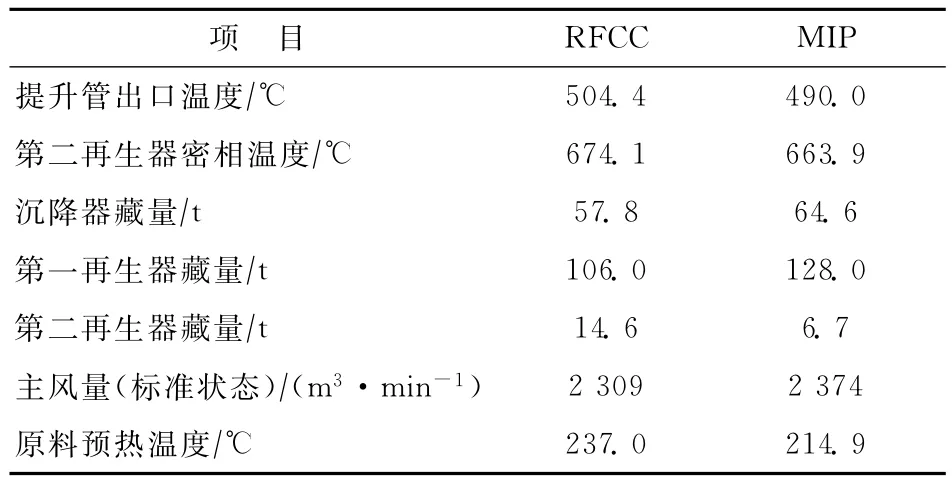

3.3 主要操作参数对比

MIP技术改造前后主要操作参数见表3。MIP与RFCC降烯烃方式不同,MIP降烯烃主要是第一反应区发生高温裂化反应,第二反应区强化低温氢转移反应,第一、第二反应区出口温差为10.5℃;RFCC降烯烃主要是低温大剂油比操作。在MIP降烯烃调整操作时应首先发挥MIP自身两段反应工艺的特点降低汽油烯烃,后采用提高催化剂活性的方式降低汽油烯烃。从表3可以看出,MIP标定和RFCC标定提升管出口温度分别为490.0℃和504.4℃,MIP标定提升管出口温度较RFCC低14.4℃,MIP反应强度较RFCC缓和,目的是减少裂化反应,强化氢转移和芳构化反应。

表3 MIP技术改造前后主要操作参数对比

3.4 轻柴油性质对比

MIP技术改造前后产品轻柴油性质见表4。从表4可以看出,MIP标定轻柴油密度较大,这与装置停出重柴油有一定关系。MIP改造后曾出现油浆不能正常送出装置的现象,主要是油浆中的胶质、沥青质等含量增加。为保证油浆正常外甩,采用停出重柴油的措施,将重柴油中的一部分组分压到油浆中,其余组分拔到轻柴油中。从轻柴油馏程看,MIP标定轻柴油的初馏点、50%馏出点、终馏点等均高于RFCC标定数据;族组成分析中,MIP轻柴油芳烃含量高,饱和烃和烯烃含量低,表明MIP工艺芳构化反应明显多于RFCC工艺,在MIP第二反应器中一部分饱和烃、烯烃发生氢转移和芳构化反应;MIP标定和RFCC标定轻柴油十六烷值分别为24和31,MIP轻柴油抗爆性明显变差。总体上看MIP标定轻柴油较RFCC标定轻柴油性质变差。

表4 MIP技术改造前后轻柴油性质对比

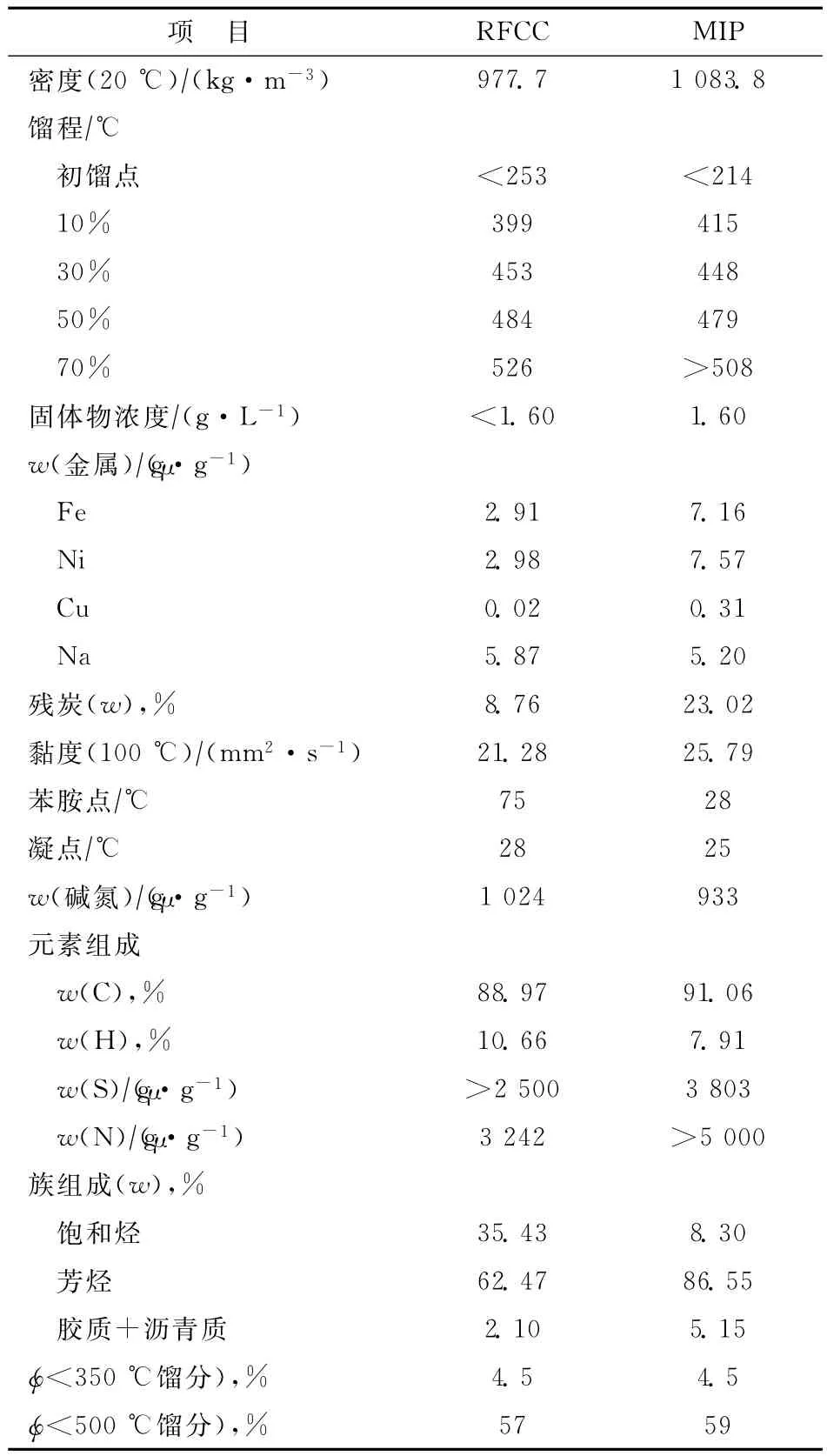

3.5 油浆性质对比

MIP技术改造前后油浆性质见表5。从表5可以看出,MIP标定油浆密度较RFCC标定油浆有所上升;从黏度分析看,MIP标定油浆黏度(80℃)为70.79mm2/s,RFCC标定油浆黏度(80℃)为41.66mm2/s,油浆黏度上升到一定程度时会影响油浆正常外甩;从族组成分析看,MIP标定油浆较RFCC标定油浆的芳烃、(胶质+沥青质)含量均有所上升,而饱和烃含量大大下降,其原因一方面是装置停出重柴油,将一部分重柴油压到油浆中,另一方面是MIP工艺在第二反应区中强化了氢转移和芳构化反应。

表5 MIP技术改造前后油浆性质对比

3.6 汽油性质对比

MIP技术改造前后汽油性质见表6。从表6可以看出,色谱法和荧光法测定的MIP标定汽油烯烃含量较RFCC标定值均大幅下降,从色谱法分析看,MIP标定汽油中异构烷烃、芳烃含量有所上升,表明在第二反应区中有一定程度的氢转移和异构化反应,弥补了汽油中烯烃含量降低带来的辛烷值损失。汽油的辛烷值随其饱和蒸气压的升高而增加,MIP标定汽油饱和蒸气压为62.6 kPa,操作上可适当提高汽油饱和蒸气压以提高其辛烷值。从汽油干点分析看,MIP标定汽油干点为196℃,RFCC标定值为180℃,汽油辛烷值与其馏程密切相关,尤其与汽油的干点相关。表6中MIP汽油辛烷值为干点与RFCC汽油干点一致情况下的数值,可以看出,在干点一致的情况下,MIP汽油的RON值比RFCC汽油的RON值增加1.7个单位,MON值增加1.2个单位。操作上可适当降低汽油干点,增加汽油中轻组分比例以提高其辛烷值。

表6 MIP技术改造前后汽油性质对比

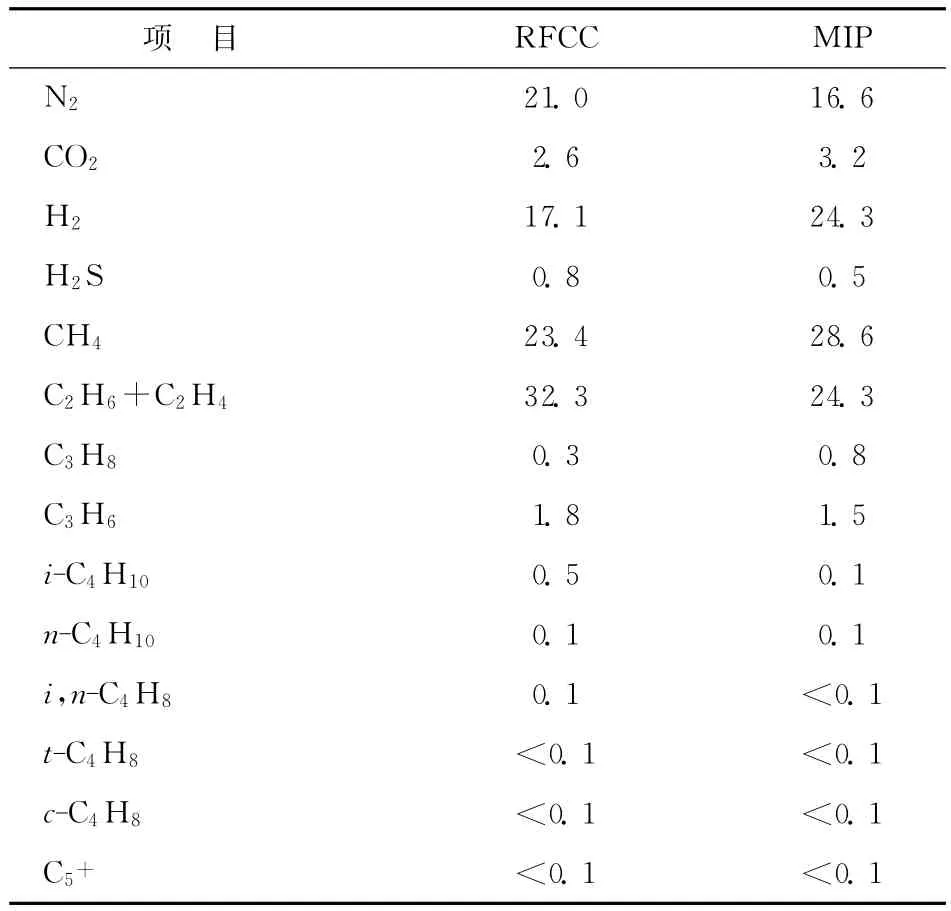

3.7 液化气、干气组成对比

MIP技术改造前后液化气组成见表7,干气组成见表8。从表7可以计算得出,RFCC标定液化气中丁烷与丁烯体积比为1.07,MIP标定值为1.23,较RFCC标定值增加14.6%。从表8可以看出,MIP标定干气中丙烷与丙烯体积比为0.53,RFCC标定值为0.17,表明MIP工艺氢转移强度较RFCC工艺大;MIP标定干气中C3以上组分体积分数为2.5%,丙烯体积分数为1.5%,操作中应调整稳定系统工艺参数,降低干气中C3组分含量,提高液化气中丙烯潜含量;干气中甲烷是裂化产物,MIP标定干气中甲烷体积分数为28.6%,RFCC标定干气中甲烷体积分数为23.4%,MIP工艺裂化强度较大,在操作中需适当降低反应强度,减少裂化反应。

表7 MIP技术改造前后液化气组成对比w,%

表8 MIP技术改造前后干气组成对比 φ,%

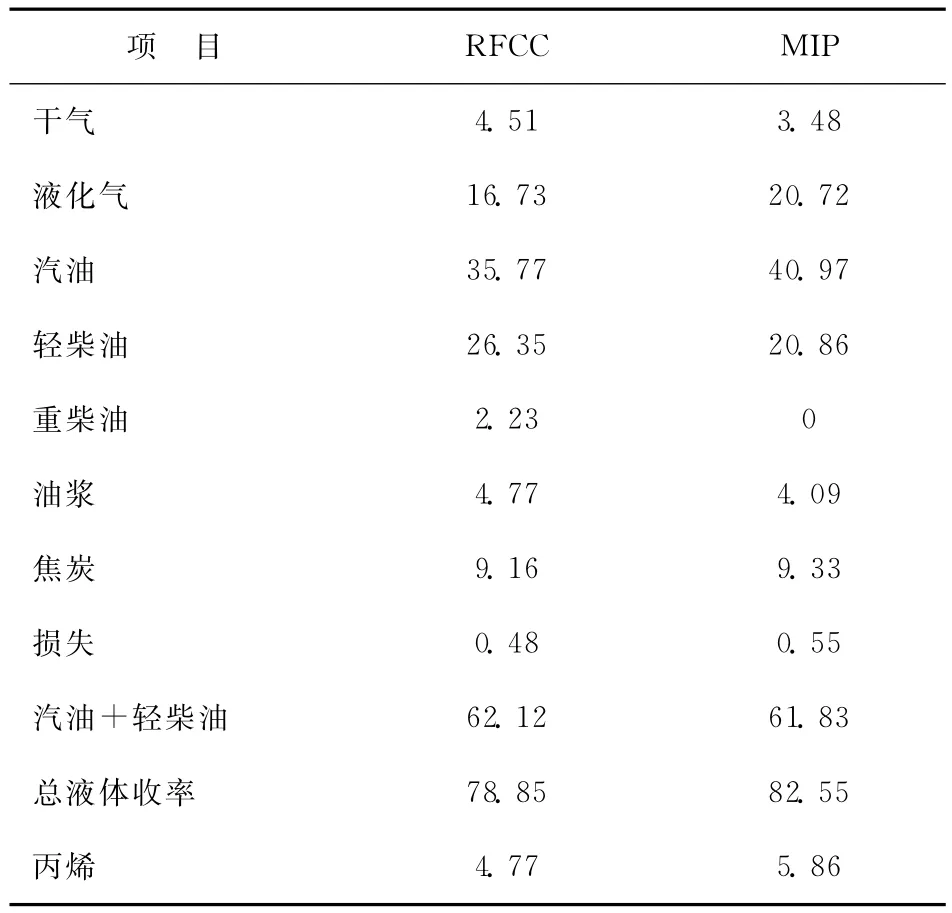

3.8 产物分布对比

在原料掺渣率均为60%时,MIP技术改造前后产物分布见表9。从表9可以看出,MIP技术改造后,产物中的液化气、汽油产率上升,干气、轻柴油、油浆产率下降,丙烯收率上升,总液体收率增加。

表9 MIP技术改造前后产物分布对比 w,%

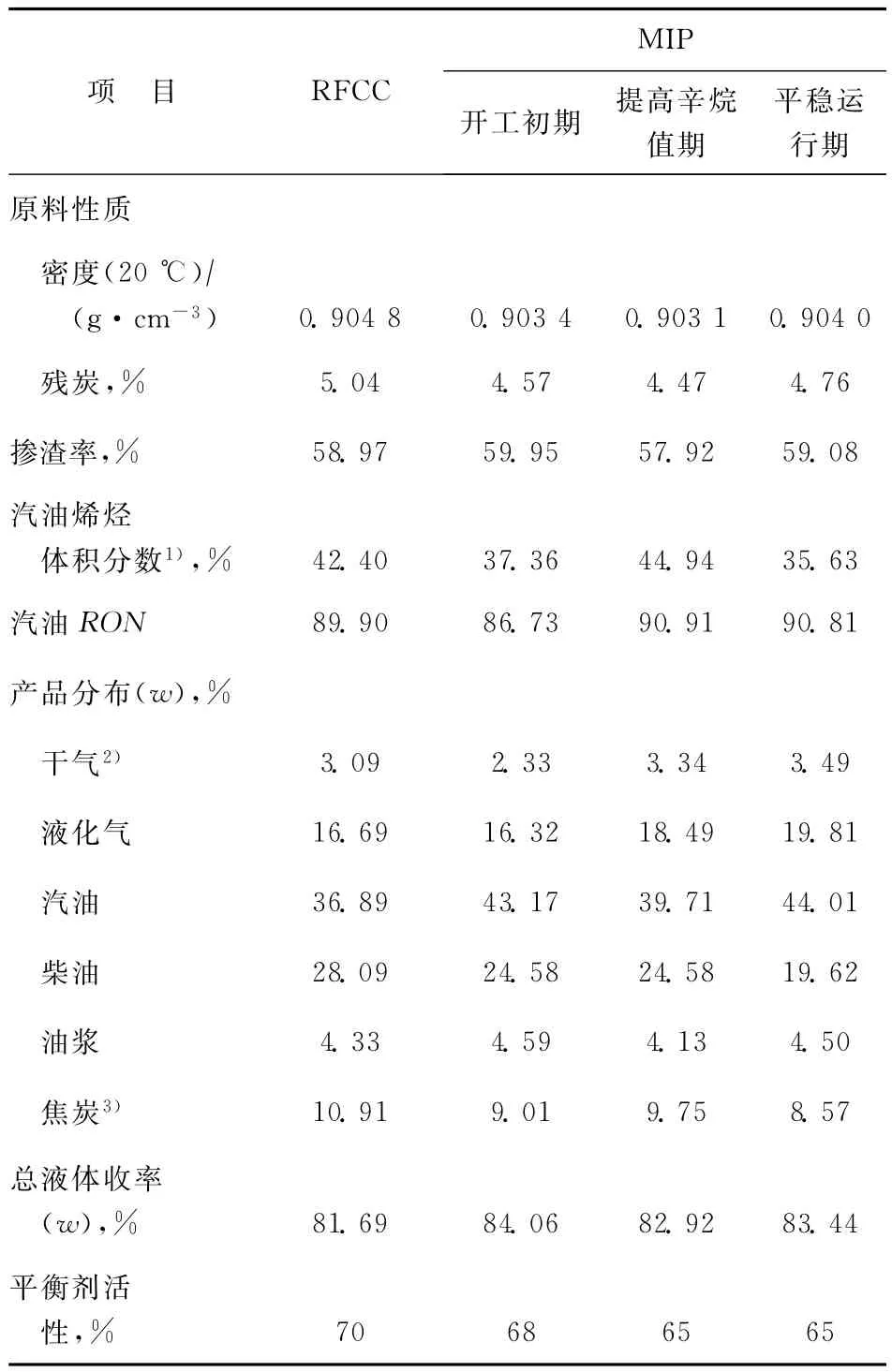

4 日常生产统计数据

生产统计数据采集时间为2008年1月1日至2009年6月30日。其中2008-07-25—2008-09-10装置停工进行MIP技术改造。根据生产统计数据计算出MIP三个阶段稳定汽油烯烃含量、稳定汽油辛烷值、原料油性质和产品产率平均值,结果见表10。由表10中稳定汽油烯烃含量可以看出,RFCC装置稳定汽油烯烃体积分数为42.4%,MIP装置三个阶段的汽油烯烃体积分数分别为37.36%,44.94%,35.63%。需要说明的是以上烯烃含量的分析方法是溴价法,目前我国规定的汽油烯烃含量分析方法是荧光法,将两种方法的分析结果进行对比,发现溴价法分析结果比荧光法结果高约5个单位。因此MIP稳定运行期稳定汽油烯烃含量如采用荧光法分析可以达到体积分数30%以下,达到大庆石化稳定汽油烯烃体积分数低于30%的技术指标。

表10 RFCC和MIP装置生产统计数据

由表10中稳定汽油辛烷值可以看出,RFCC装置稳定汽油RON值为89.90,MIP装置三个阶段稳定汽油RON值分别为86.73,90.91,90.81,说明装置MIP改造后,在稳定汽油烯烃含量大幅度降低的情况下,其辛烷值并没有降低,而且有所增加。

装置日常统计数据表明,MIP装置平稳运行后,在原料性质相近的情况下,MIP汽油RON值比RFCC汽油增加0.91个单位;在汽油辛烷值相当的情况下,MIP平稳运行期汽油烯烃含量比RFCC汽油低6.77百分点;MIP装置平稳运行期的总液体收率比RFCC装置增加1.75百分点,为装置增加了可观的经济效益。

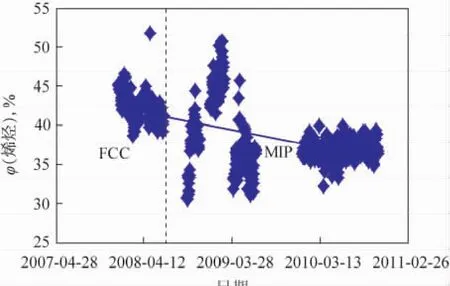

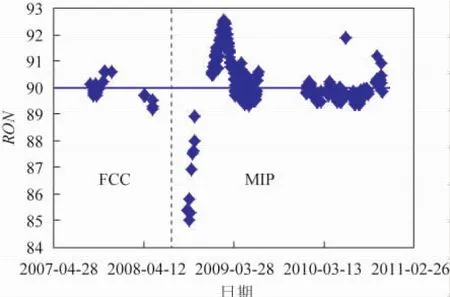

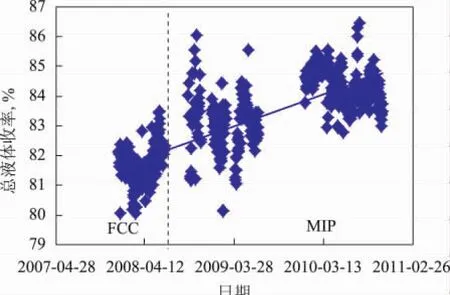

汽油烯烃含量、稳定汽油辛烷值的变化趋势见图1和图2。总液体收率的变化趋势见图3。从图1~图3可以看出,在RFCC装置运行和MIP改造后的运行过程中,稳定汽油的烯烃含量稳步降低,辛烷值大多数情况下高于90,总液体收率逐渐增加。

图1 汽油烯烃含量变化趋势

图2 汽油辛烷值变化趋势

图3 总液体收率变化趋势

5 结 论

中国石油大庆石化公司采用MIP工艺大幅度降低了稳定汽油烯烃含量,在汽油生产方案下,稳定汽油烯烃体积分数可降至30%以下,同时研究法辛烷值达到90以上。在原料性质相当的情况下,MIP装置总液体收率比RFCC装置增加1~3百分点,可以达到83.44%。

[1] 许友好,张久顺,龙军.生产清洁汽油组分的催化裂化新工艺MIP[J].石油炼制与化工,2001,32(8):1-5

[2] 许友好,屈锦华,杨永坛等.MIP系列技术汽油的组成特点及辛烷值分析[J].石油炼制与化工,2009,40(1):10-14

[3] 李继炳,肖云鹏,肖兵,等.管输油多产异构烷烃催化裂化工艺的工业应用[J].石油炼制与化工,2004,35(9):5-9

[4] 侯利国,李晓晨.环烷基原料多产异构烷烃催化裂化技术的工业应用[J].石油炼制与化工,2010,41(9):29-33

[5] 李秋芝.原料性质对FCCU性能的影响[J].河南石油,2002,16(5):54-56