吸收稳定系统工艺流程及操作优化

夏 勇,罗玉树,李国庆

(华南理工大学强化传热与过程节能教育部重点实验室,广州510640)

1 前 言

催化裂化装置吸收稳定系统主要由凝缩油罐、吸收塔、解吸塔、稳定塔、再吸收塔及相应的换热设备构成,其作用是利用吸收和精馏的方法将来自主分馏塔的富气和粗汽油分离成干气、液化气和稳定汽油[1-2]。目前,该系统主要存在两大问题:①干气不干。通常干气中C3+液化气组分体积分数大于3%,使大量高价值液化气组分被降质为炼油厂加热炉燃料;②能耗较高。主要表现为解吸塔再沸器热负荷较高、1.0MPa蒸汽消耗多。本课题以现有典型流程和典型操作方案为基础,从流程和操作两方面入手,分析造成上述问题的主要原因,并集成现有先进研究成果,提出一个优化的流程和操作方案,以整体解决上述问题。

2 目前吸收稳定系统典型工艺流程

某炼油厂1.2Mt/a催化裂化装置吸收稳定系统的工艺流程和操作方案见图1,该流程也是目前吸收稳定系统的典型工艺流程。从图1可以看出,解吸塔采用冷、热两股进料并只设塔底再沸器,吸收塔用稳定汽油作补充吸收剂,凝缩油罐操作温度40℃,吸收塔塔顶操作温度49℃。

3 影响干气质量的主要原因分析

3.1 吸收塔操作温度

吸收稳定系统中,吸收塔的作用是在一定压力下以粗汽油和稳定汽油即补充吸收剂作吸附剂,脱除富气中的C3+组分,得到相对“较干”的贫气。由于吸收过程是放热过程,因此,一定压力下,吸收塔的操作温度越低,其吸收效果越好[3]。以图1方案为例,吸收塔塔顶温度变化对贫气中C3+组分含量影响的模拟结果见图2。从图2可以看出,在1.33MPa的操作压力下,吸收塔塔顶贫气中C3+组分含量随吸收塔塔顶温度的降低而降低,说明为了“干气变干”,吸收塔宜适当降低操作温度。C3+组分的含量几乎与塔顶温度成线性单增关系,其回归结果见式(1),方差为0.992 4。

y=0.224 1x+0.229 5 (1)

3.2 补充吸收剂的性质

现有流程中,吸收塔的吸收剂是粗汽油和补充吸收剂即稳定汽油,前者性质由反应-再生系统和主分馏塔确定,因此可变的只能是后者。以图1方案为例,在一定流量、温度和压力的条件下,补充吸收剂平均相对分子质量变化对再吸收塔塔顶干气质量影响的模拟结果见图3。从图3可以看出,补充吸收剂平均相对分子质量越小,组分越轻,即与C3+组分越接近,其吸收效果越好,干气越干。干气中C3+组分含量与补充吸收剂平均相对分子质量成线性单增函数关系,其回归结果见式(2),方差为0.995 7。说明为了“干气变干”,吸收塔宜采用较轻的稳定汽油作补充吸收剂[4]。

图1 目前吸收稳定系统典型工艺流程和操作方案

图2 吸收塔顶操作温度与贫气中C3+组分含量的关系

图3 补充吸收剂平均相对分子质量与干气中C3+组分含量的关系

3.3 补充吸收剂和贫柴油流量

在一定条件下,提高补充吸收剂流量对改善吸收效果有利,但因此也会增加吸收塔的液相负荷,增加全系统稳定汽油的循环量,使能耗增加。提高贫柴油流量,可以强化再吸收塔的吸收效果,但却增加了主分馏塔的柴油循环量以及装置的柴油冷却负荷。由于进入再吸收塔的贫气流量较小,实际富柴油并未饱和,如单纯提高贫油流量,效果将不会明显。因此,实际生产中,补充吸收剂和贫油流量宜控制在一定范围内,不能过多增加。

综上分析可知,在一定操作压力下,影响干气质量的主要因素是吸收塔操作温度和补充吸收剂的性质。为了改善干气质量,吸收塔宜适当降低操作温度,并宜用相对较轻的稳定汽油作补充吸收剂。

4 影响能耗的主要原因分析

4.1 凝缩油罐操作温度

凝缩油罐集合了富气、解吸气和吸收塔底油,并为吸收塔和解吸塔提供原料,因此是吸收稳定系统的中枢,对整个系统的操作有着重要影响。当操作温度较低时,可强化吸收塔的吸收效果,改善干气质量,但因此也会提高凝缩油罐进料的冷却负荷和解吸塔的再沸器热负荷,增加能耗;同时还会使得较多的C3、C4组分被带入解吸塔,提高系统的内循环量。由此可见,凝缩油罐不宜一味强调低温操作,要综合考虑对干气质量和能耗的影响。以图1方案为例,凝缩油罐操作温度对干气质量影响的模拟结果见图4。凝缩油罐操作温度变化对凝缩油罐进料冷却负荷和解吸塔再沸器热负荷影响的模拟结果见图5。从图4和图5可以看出,凝缩油罐操作温度对干气质量和系统能耗的影响程度不同,操作温度从50℃降到40℃时,干气中C3+组分的体积分数仅降低0.016百分点,而能耗却增加1 148.84kW。说明凝缩油罐操作温度变化对干气质量影响并不明显,但对能耗影响却较大。综合考虑,宜适当提高凝缩油罐操作温度。

图4 凝缩油罐操作温度与干气中C3+组分含量的关系

图5 凝缩油罐操作温度与凝缩油罐进料冷却负荷和解吸塔再沸器热负荷的关系●—罐前冷却负荷;▲—解吸塔再沸器热负荷

4.2 解吸塔进料状况

在现有流程中,解吸塔只设置塔底再沸器和实施冷、热进料。热/冷进料比高时,较多的热量随凝缩油被带入,有利于降低解吸塔塔底再沸器热负荷,但会增加解吸气流量即系统的内循环量,严重时甚至产生过解吸,不但加大贫气中C3+组分的携带,还会提高凝缩油罐进料冷却负荷以及吸收和解吸子系统的加工量,反过来增加系统能耗。热/冷进料比低时,解吸塔塔顶温度较低,解吸气量较少,有利于减少吸收和解吸子系统的内循环量,对改善干气质量和降低凝缩油罐进料冷却负荷有利,但由于较少的热量被带入,会增加解吸塔塔底再沸器的热负荷。

以图1方案为例,热/冷进料比变化对解吸塔塔底再沸器热负荷和凝缩油罐进料冷却负荷以及干气质量影响的模拟结果分别见图6和图7。从图6和图7可以看出,热/冷进料比对能耗和干气质量的影响是矛盾的。热/冷进料比增加,干气质量变差,凝缩油罐进料冷却负荷增加,但解吸塔塔底再沸器负荷降低;反之亦然。为了平衡这个矛盾,优化解吸塔操作,建议:①解吸塔停止热进料,采用全冷进料;②在解吸塔中部设置中间再沸器,并用加热脱乙烷汽油后的稳定汽油作热源。前者有利于提高干气质量,同时还可以避免冷、热两股进料造成的解吸塔内轴向返混、提高塔板分离效率[5-6];后者可以弥补进料热量减少,有利于降低解吸塔塔底再沸器热负荷,同时还可以平衡塔内气液相负荷分布。现有吸收稳定流程中,稳定汽油加热脱乙烷汽油以后一般用于发生热水,或者利用循环水直接冷却送出装置。若将其作为中间再沸器热源,将等热值减少塔底再沸器1.0MPa蒸汽消耗,从而实现了自身能量的升级利用。

图6 热/冷进料比对解吸塔塔底再沸器热负荷和凝缩油罐进料冷却负荷的影响●—凝缩油罐进料冷却负荷;▲—解吸塔再沸器热负荷

图7 热/冷进料比与干气中C3+组分含量的关系

5 吸收稳定系统改进流程和操作方案

5.1 吸收塔流程和操作优化

降低吸收塔操作温度和补充吸收剂平均相对分子质量可以有效改善吸收塔的吸收效果。为此,采用溴化锂热水制冷机组发生的10℃冷水作冷却剂,分别将吸收塔中段回流、补充吸收剂和粗汽油冷却到20℃进吸收塔,以保证塔顶温度不高于35℃;从稳定塔底上数约第5块实际板处,抽出一股侧线轻汽油代替塔底稳定汽油作吸收塔补充吸收剂,其相对分子质量较小,性质与富气中C3+组分接近,吸收效果将更好。

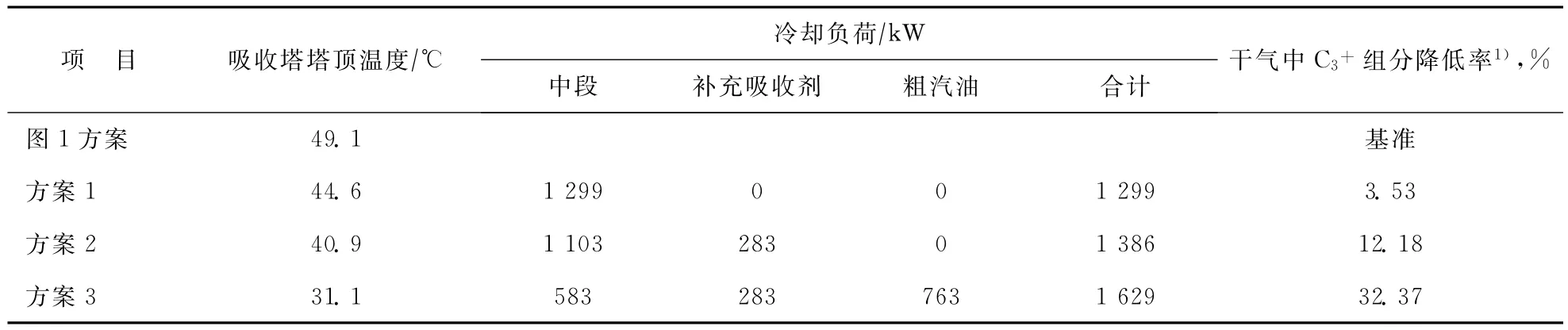

吸收塔进料冷却可以设计三个方案:①只冷却中段回流。该方案可利旧原循环水冷却改走10℃冷水,不需增加设备,但吸收塔温度下降不太明显。②冷却中段回流和补充吸收剂。该方案吸收塔温度下降较大,但需新增1台冷水冷却器,把来自循环水冷却的补充吸收剂从40℃冷却到20℃。③同时冷却中段回流、补充吸收剂和粗汽油。该方案能最大限度降低吸收塔温度,但需增加2台冷水冷却器,分别把来自循环水冷却的补充吸收剂和粗汽油从40℃冷却到20℃。三种吸收塔进料冷却方案与原方案(图1)的对比见表1。从表1可以看出,与方案1相比,方案3吸收塔塔顶温度下降明显,较方案1低13.5℃;干气中C3+组分体积分数降低28.84百分点。而凉水冷却负荷增加并不多,只有330kW,因此建议吸收塔进料冷却采用只冷却中段回流的方案3。

表1 吸收塔进料冷却方案对比

与方案3配套的溴化铝热水制冷机组的操作情况见图8。从图8可以看出,机组分别消耗95℃热水和循环冷却水119.6t/h和532.2t/h,产生10℃冷水139.9t/h,为吸收塔提供冷量1 653 kW。随着节能工作的深入,热水制冷工艺在炼油厂将逐步被采用,对实现低温余热升级利用,平衡夏季热水负荷起到重要作用。

图8 与方案3配套的溴化铝热水制冷机组情况

5.2 凝缩油罐操作优化

综合考虑能耗和干气质量,凝缩油罐宜在较高温度下操作。通过各种温度的对比,认为50℃为宜。此时,凝缩油罐进料冷却负荷降低23.7%,解吸塔塔底再沸器热负荷降低3.4%,而吸收塔吸收效果并未恶化。

5.3 解吸塔流程和操作优化

在典型流程基础上,关停解吸塔热进料、只开冷进料,同时增设中间再沸器。为了平衡塔内气液相负荷分布,多用稳定汽油热量,建议新增中段回流,以第7~8块理论板抽出、第8~9块理论板返回较宜,对应的抽出温度70~80℃,返塔温度85~95℃,其热负荷约占全塔总补热量的40%,可起到充分减少塔底再沸器热负荷的作用。

5.4 稳定塔流程优化

为了优化吸收效果,宜在稳定塔下部采出一股轻汽油,代替原塔底稳定汽油作吸收塔补充吸收剂。鉴于稳定塔结构和轻汽油对富气的吸收性能对比,建议轻汽油抽出口位置以从塔底上数第5块实际板为宜;同时抽出量不应大于原稳定汽油补充吸收剂量。相比原流程,改进后的流程较复杂:多一个抽出口、多1台泵、多1台轻汽油一次换热器。建议轻汽油作为解吸塔中间再沸器热源,与稳定汽油中间再沸器一起双挂,或加热脱乙烷汽油1次。

5.5 吸收稳定系统改进流程和操作方案

综上分析,吸收稳定系统改进流程和操作方案见图9。改进流程中,凝缩油罐操作温度为50℃;吸收塔中段回流、粗汽油和补充吸收剂均为20℃进塔,总冷水冷却负荷为1 653kW,吸收塔塔顶操作温度为26.9℃;解吸塔只开冷进料,并布置位于同一抽出和返回位置的两个双挂中间再沸器。其一用轻汽油(150.7℃、25t/h)作热源,提供热量1 144kW;其二用加热完脱乙烷汽油的稳定汽油(133℃、70.23t/h)作热源,提供热量2 141kW。回流从7块理论板抽出(77℃)、从8块理论板返回(99℃),取得热量3 285kW,因此降低塔底再沸器热负荷2 432kW,降低41.9%;在稳定塔塔底第5块实际板处新增轻汽油抽出口,150.7℃的25t/h轻汽油被抽出,其平均相对分子质量为82.8,较原塔底稳定汽油低14.1%;轻汽油经换热、冷却后进吸收塔。同时,原塔底稳定汽油抽出量从95.2t/h降低到70.2t/h,只作产品,换热流程不变。调整过程中,各塔操作压力均保持不变。

图9 吸收稳定系统改进流程和操作方案

6 改进流程和操作方案的效果分析

6.1 干气质量

流程及操作方案改进前后的干气质量对比见表2。从表2可以看出:改进后,干气中丙烯的体积分数由2.070%下降到1.254%,降低39.4%;C3+组分的总体积分数由3.148%下降到1.823%,降低42.09%。

表2 流程及操作改进前后干气质量对比

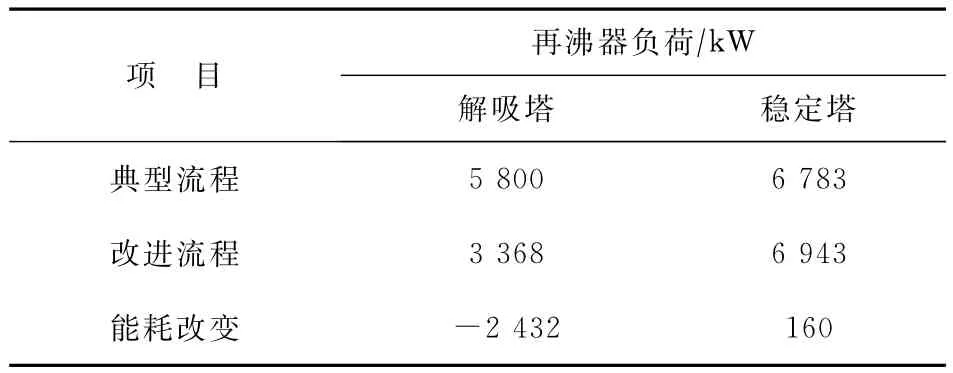

6.2 能 耗

流程及操作方案改进前后的主要能耗指标对比见表3。从表3可以看出,改进后,解吸塔塔底再沸器热负荷降低2 432kW,降幅达41.9%;稳定塔再沸器由于塔底汽油量减少,不能将脱乙烷汽油加热到原来的温度进塔,负荷只增加160kW,增幅仅2.4%。综合考虑两个再沸器热源的能级差别,系统总节能率达17%,相当于解吸塔底再沸器减少1.0MPa蒸汽消耗约2.2t/h。按蒸汽单价200元/t计,节能效益达369.6万元/a。

另外,改进流程溴化铝热水制冷机组需提供冷量1 653kW,为此增加循环冷却水消耗约540t/h(循环水传热温差取6℃);但凝缩油罐由于提温操作,进料冷却负荷减少1 782kW(改进前后分别为3 814kW和2 032kW),吸收塔中段回流停循环水冷却(原冷却负荷599kW),两者合并少用循环水341t/h。两者相抵,改进流程只多用循环水199t/h,按单价0.2元/t计算,仅增加成本33.4万元/a。

表3 流程及操作方案改进前后主要能耗指标对比

6.3 物料平衡

对比图1和图9可以看出,改进后干气流量由4.71t/h下降到4.45t/h,下降5.52%,因此等值提高了液化气的产量。按干气和液化气差价2 000元/t计算,增加效益436.8万元/a。

6.4 效 益

改进流程需要增加1台换热器(轻汽油/中段再沸)及1套热水溴化锂制冷机组,按照改进方案估计设备及安装一次性投资440万元。折旧时间记为10年,综合能耗和循环水耗及新增设备操作和折旧费用,改进流程及操作方案累计增加效益约700万元/a。

7 结 论

针对现有吸收稳定系统干气中C3+组分携带严重和能耗较高的问题提出了改进的操作方案,即:降低吸收塔操作温度和使用稳定塔侧线轻汽油作补充吸收剂以改善吸收效果;提高凝缩油罐操作温度到50℃;解吸塔采用全冷进料操作,并设置两个中间再沸器,分别以稳定汽油和轻汽油作热源,塔底再沸器热负荷降幅达41.9%;实例对比分析表明,改进流程及操作方案可使干气中C3+组分体积分数降低42.09%,装置能耗降低17%,实现总效益700万元/年。

[1] 陆恩锡,张慧娟,朱霞林.吸收稳定系统工艺流程现状和新流程开发:Ⅱ.新的节能工艺流程开发[J].炼油技术与工程,2001,31(7):15-17

[2] Pan Qi,Lu Enxi,Li Juanjuan.Rigorous dynamic simulation and optimization for FCCU absorption-stabilization system[J].Computer Aided Chemical Engineering,2005,20(1):499-504

[3] 宫超.优化催化裂化装置吸收稳定系统回收干气中的丙烯[J].炼油技术与工程,2007,37(6):22-27

[4] 黄明富,李国庆,李亚军.吸收稳定系统稳定塔侧线汽油作补充吸收剂[J].炼油技术与工程,2008,11(38):22-23

[5] 张鹏飞,张华伟,王聪.催化裂化装置吸收稳定系统进料工艺分析[J].石油炼制与化工,2006,37(4):14-17

[6] 杜翔,王利东,杜英生.催化裂化吸收稳定系统解吸塔双股进料工艺的改进[J].化学工程,1998,(4):48-52