X射线荧光光谱法测定电解锰中锰、硅、磷和铁含量

王彬果 徐 静 赵 靖 商 英 孔德顺

(1邯钢集团技术中心,河北邯郸 056015;2六盘水师范学院,贵州六盘水 553004)

X射线荧光光谱法测定电解锰中锰、硅、磷和铁含量

王彬果*1徐 静1赵 靖1商 英1孔德顺2

(1邯钢集团技术中心,河北邯郸 056015;2六盘水师范学院,贵州六盘水 553004)

熔融制样X射线荧光光谱法测定电解锰中锰、硅、磷和铁含量。用熔融后的四硼酸锂制作铂金坩埚保护层,以BaO2做氧化剂,在马弗炉内通过逐渐升温来氧化电解锰,然后熔融制取玻璃熔片,用X射线荧光(XRF)光谱法分析电解锰中锰、硅、磷和铁含量。锰、硅、磷和铁的相对标准偏差RSD分别为0.23%、2.82%、0.31%和0.53%。与其它分析方法比较,其结果更稳定。有效消除了电解锰熔融制样过程中的坩埚腐蚀问题,分析误差可完全控制在国家相关标准允许的范围内,实现了电解锰中各元素的快速准确测定。

电解锰;X射线荧光光谱;熔融制样

1 前言

近年来,电解锰在钢铁冶金行业中的应用逐渐扩大,被广泛地应用在各种特殊钢上,如200系列不锈钢、硅钢等钢种的冶炼,起到脱氧和合金化的作用。但是在电解锰中,主量锰元素含量以及微量的杂质元素硅、磷和铁等元素含量会直接影响到电解锰的品质,进而影响到钢种质量,因此,准确测定电解锰中主微量元素的含量是非常必要的。电解锰中各元素的标准测定方法均为化学湿法[1-4],分析过程操作复杂,不同元素需要采用不同的方法分别进行,费时费力,不能满足日常生产中对检验结果快速报出的要求。

X射线荧光(XRF)光谱分析虽然能满足快速分析的要求,但结果的准确度往往取决于样品的制备方法[5-6]。在XRF分析中,由于氧化物的硼酸盐熔融制样技术完全消除了样品的粒度效应和矿物效应,而被认为是XRF光谱分析中最精确的制样方法。但熔融制样需要在铂金坩埚内进行,任何还原性物质如单质类的硅、锰和铁等在高温时易和铂形成共熔物,严重腐蚀铂金坩埚。含量为Pt(95%)+ Au(5%)的铂金坩埚作为贵重物品,在制样过程中尤其要保证其绝对安全。故一般情况下,还原性物质要想熔融制样,需要进行充分的预氧化后,再经高温熔融制备玻璃熔片。由于涉及到铂金坩埚的安全性,业内对还原性物质如电解锰等铁合金类样品的熔融制样方法报道很少。其中,熔融制样的发明人Claisse教授[7-8]曾经提出过铁合金等还原性物质的氧化策略和机理,但并未见有更深入的研究报道。

因此开发了一种电解锰的熔融制样方法,并成功地应用于X射线荧光光谱分析。从而摆脱了化学法操作时的步骤繁琐,费时费力的缺点,降低操作人员的劳动强度。

2 实验部分

2.1 主要仪器及试剂

ARL9900型X射线荧光光谱仪(赛默飞世尔科技有限公司);RYL-05型快速熔样炉(洛阳特耐实验设备有限公司);马弗炉;铂金坩埚。

金属锰(基准物质),锰铁国家标准样品;四硼酸锂,混合溶剂(Li2B4O7∶LiBO3=67∶33);KBr (AR);BaO2(AR);KNO3(AR);LiCO3(AR);碘化铵溶液(300 g/L);所有实验用水均为二次去离子水。

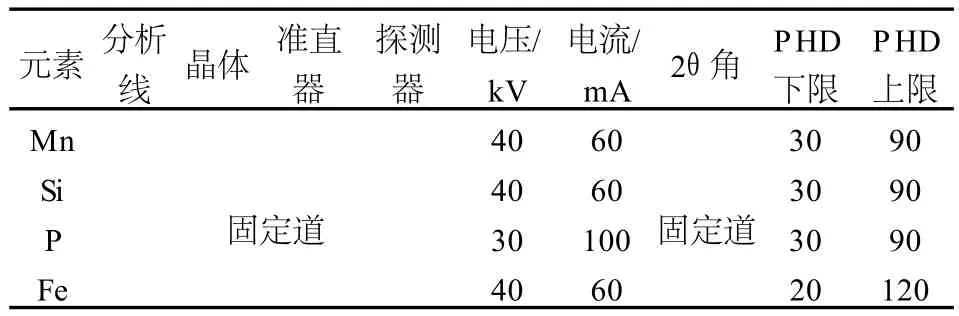

实验时所需的分析参数如表1所示。

表1 X射线荧光光谱的分析参数Table 1 Working parameters of the XRF spectrometer

2.2 实验步骤

称取7.0000 g四硼酸锂于铂坩埚内,加入1mL碘化铵溶液做脱模剂,然后置于温度已升至1000℃的马弗炉内,待熔剂熔化后,取出坩埚,缓慢转动坩埚,使四硼酸锂均匀地铺于坩埚内壁上,冷却后形成四硼酸锂保护层。

称取 0.2000 g试样,1.0000 g混合熔剂, 2.0000 g过氧化钡和0.2000 g溴化钾,放入已制作四硼酸锂保护层的坩埚内,混匀。然后把坩埚放入已升温至800℃的马弗炉中进行预氧化,此过程应让坩埚在炉门口预热1~2 min,然后分步缓慢进入炉膛约30 min即可,氧化完成后的试样内应无黑色颗粒物,为可流动的液体。

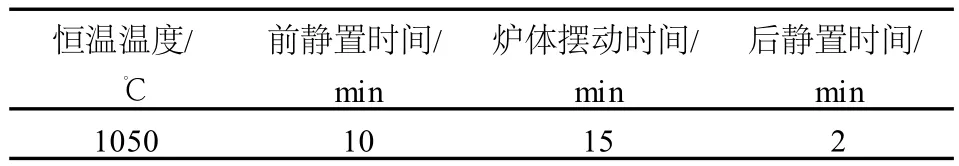

预氧化完成后,把坩埚转移至熔样炉中按预设程序(如表2所示)进行熔融,完成后即可得到均匀完美的玻璃熔片用于XRF分析。

表2 熔样炉熔融程序参数Table 2 Working parameters of the furnace

3 结果与讨论

3.1 氧化剂的选择及用量

制备电解锰玻璃熔片的关键技术是样品的预氧化,一般情况下,BaO2,V2O5和Na2O2等过氧化物和碳酸盐,硝酸盐都可作为氧化剂使用。但这些氧化剂只有在较高的温度下(如800℃)才会表现出强的氧化活性,故电解锰的氧化策略常常是将一定量的样品和氧化剂混合,然后在较高的温度下激发氧化剂的氧化活性,来完成预氧化过程。

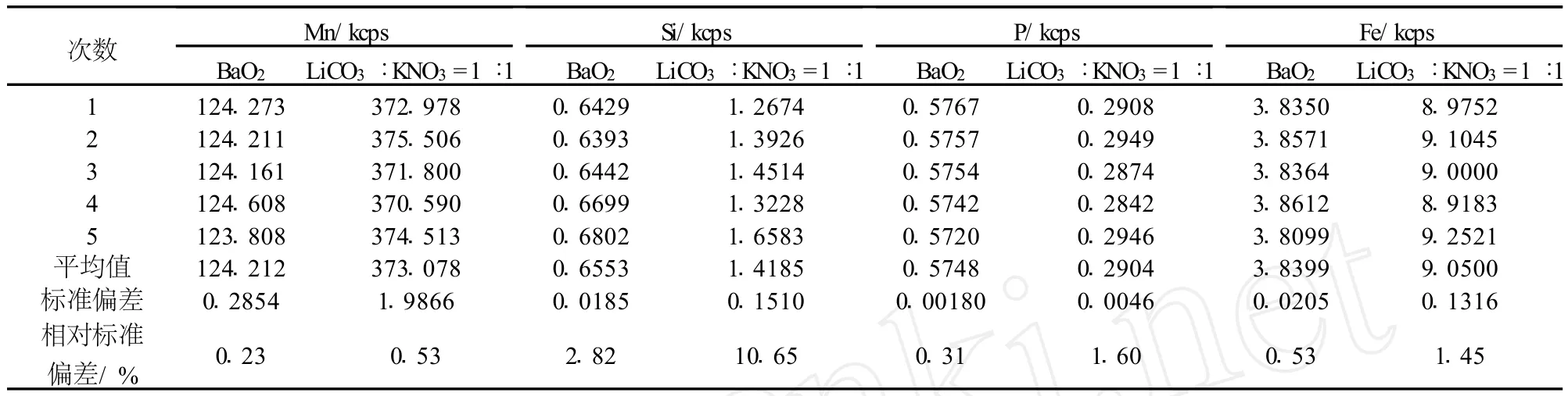

经过多次实验后发现,虽然多种氧化剂都能完成对电解锰的预氧化过程,如 BaO2、LiCO3和KNO3的混合物等,但从反应过程来看,LiCO3和KNO3的氧化过程不如BaO2温和,反应过于剧烈,这样会使得氧化过程变得不易控制。更为重要的是,在用BaO2做氧化剂使用时,BaO2还能起到重吸收剂的作用,降低样品的基体效应,对于主元素Mn表现的尤为突出。表3为采用不同氧化剂得到的玻璃熔片中各元素的精密度实验数据,可以看出,用BaO2作氧化剂时各元素的精密度最好,故最终选择BaO2作为氧化电解锰的氧化剂。实验发现, BaO2的用量太少则氧化不充分,当BaO2用量为2 g时比较合适,熔融后坩埚无任何腐蚀。

表3 氧化剂不同时的精密度实验Table 3 Precisions of themethod with different oxidants

3.2 样品用量及脱模剂的选择

由于预氧化过程的存在,试样用量不宜过大,否则会增加坩埚被腐蚀的风险,但样品用量太少又会影响微量元素的测定。结合这两方面因素,根据实验结果,当试样用量为0.2000 g时,坩埚无腐蚀且各元素均有很好的测量结果,最终确定试样用量为0.2000 g。

电解锰中主量元素为锰,对坩埚有较强的浸润性,需要较多的脱模剂才能顺利脱模。如果脱模剂以溶液形式加入,势必引入大量的液体,在预氧化过程中容易引起喷溅,故在实验中脱模剂以固体形式直接称量到坩埚中。碘化物的挥发性要高于溴化物,根据实验结果,最终确定 KB r做脱模剂,当用量达到0.2000 g时,样片即能顺利地从坩埚中剥离。

3.3 对铂金坩埚安全性的讨论

成分为Pt(95%)+Au(5%)的铂金坩埚作为贵重物品,在熔融操作时保护其绝对安全是十分必要的。四硼酸锂的熔点为921℃,而预氧化是在800℃的马弗炉内进行的,所以通过制作内衬四硼酸锂保护层的坩埚在800℃实施预氧化时,四硼酸锂保护层仍为固态,试样和坩埚内壁可完全隔绝,在整个氧化过程中,还原性物质没有机会和铂金器皿接触,使得整个氧化过程能够在安全可靠的条件下进行。

3.4 校准曲线

由于电解锰没有相关的国家标准样品,所以校准样品的制作以纯锰(基准物质)复配一定量的锰铁标准样品后,熔制出有一定含量梯度的系列校准样片,各元素的测定范围为 Mn:75%~99%,Si: 0.1%~2.5%,P:0.01%~0.10%,Fe:1%~10%。

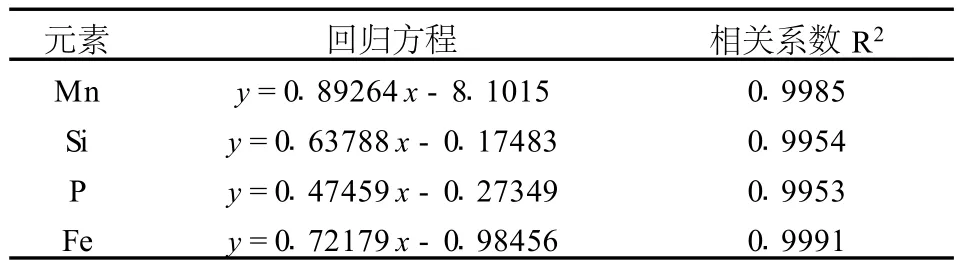

制出玻璃熔片后在X射线荧光光谱仪上测量其强度,然后绘制校准曲线。由于该方法完全消除了矿物效应和粒度效应,线性回归方程较理想,如表4所示。

表4 各元素的校准曲线方程Table 4 Calibration curves for Mn,Si,Pand Fe

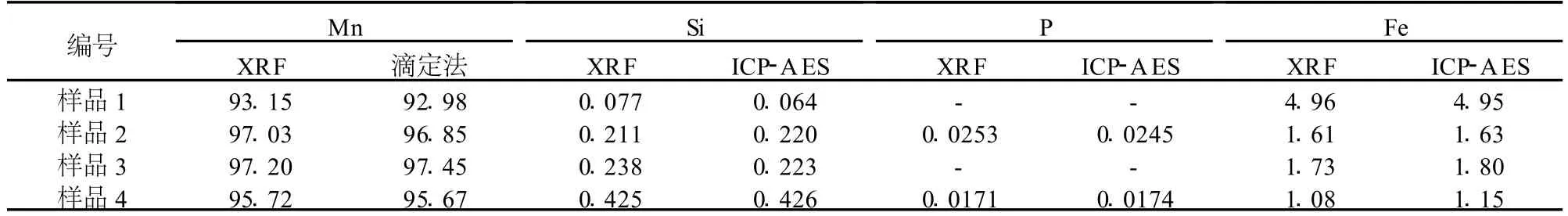

3.5 准确度试验

由于没有相关的电解锰国家标准样品,所以对本法准确性的验证采用和标准方法的比对进行,数据如表5所示,其中锰含量的测定和国标[1]方法进行比对,Si、P和Fe的测定和标准方法[9]进行比对。从表5可以看出,该法所测数据同标准方法吻合得很好,能够满足日常生产分析的需求。

表5 准确度试验Table 5 Accuracies of themethods ω/%

4 结语

通过在铂金坩埚内壁制备四硼酸锂保护层的手段,使得电解锰的整个预氧化过程安全可靠,经长期使用后铂金坩埚仍能保持光滑无腐蚀。采用熔融制样后,制成的玻璃熔片实际上是一种固体溶液,可以完全消除样品的矿物效应和粒度效应,分析结果得到了最大程度的优化。取得了很好的分析准确度和精密度,能够满足日常分析测试的要求。

[1]全国钢标准化技术委员会.GB/T 5686.1-2008锰铁、锰硅合金、氮化锰铁和金属锰锰含量的测定电位滴定法、硝酸铵氧化滴定法及高氯酸氧化滴定法[S].北京:中国标准出版社,2008.

[2]全国钢标准化技术委员会.GB/T 5686.2-2008锰铁、锰硅合金、氮化锰铁和金属锰硅含量的测定钼蓝光度法、氟硅酸钾滴定法和高氯酸重量法[S].北京:中国标准出版社,2008.

[3]全国钢标准化技术委员会.GB/T 5686.4-2008锰铁、锰硅合金、氮化锰铁和金属锰磷含量的测定钼蓝光度法和碱量滴定法[S].北京:中国标准出版社,2008.

[4]全国钢标准化技术委员会.GB/T 8654.2007金属锰、锰硅合金、锰铁和氮化锰铁铁含量的测定邻二氮杂菲分光光度法和三氯化钛-重铬酸钾滴定法[S].北京:中国标准出版社,2007.

[5]朱泽民,杜治国,蒋学良,等.X射线荧光光谱熔融法测定锶永磁铁氧体中各组分含量[J].中国无机分析化学, 2011,1(1):69-72.

[6]邓军华,曲月华,王一凌.X射线荧光光谱法快速测定钢基中锰元素含量[J].中国无机分析化学,20011,1(2): 63-65.

[7]Blanchette J.A quick and reliable fusionmethod for silicon and ferrosilicon[J].Advances in X-ray Analysis, 2002,45:415-420.

[8]Blanchette J,Claisse F.Fused beads from metal drilling and chips,examp le of app lication to tin-lead alloys[J]. Advances in X-ray Analysis,2001,44:405-408.

[9]国家认证认可监督管理委员会.SN/T 1427-2004金属锰中硅、铁、磷含量的测定电感藕合等离子体原子发射光谱法[S].北京:中国标准出版社,2004.

Quantitative Determ ination of Mn,Si,Pand Fe in Electrolytic Manganese by X-ray Fluorescence Spectrometry

WANGBinguo1,XU Jing1,ZHAO Jing1,SHANG Ying1,KONGDeshun2

(1.Handan iron and steel Group Com plex Technology Center,Hebei Handan,056015,China;2.Liupanshui Normal College,Liupanshui,Guizhou553004,China)

X-ray fluorescence spectrometry with fusion samp lep reparation method was used to determine the quantity of Mn,Si,P and Fe in electrolytic manganese.A Pt-Au crucible was coated with a protective layer made by melting lithium tetraborate and used as the container for electrolytic manganese.The Pt-Au crucible with electrolytic manganese was placed in a m uffle furnace.BaO2w as used as the oxidizing agent and the electrolytic manganese was gradually oxidized with increased temperatures.Afterwards,the glass plate was made by fusion method and then tested by X-ray fluo rescence(XRF)spectrometer to determine the content of Mn,Si,P and Fe elements in electrolytic manganese.The p recision of the method for Mn, Si,P,Fe is 0.23%,2.82%,0.31%and 0.53%,respectively.Comparing with other analytical methods, XRFmethod ismo re stable.Since thismethod solved the p roblem caused by co rrosion of Pt-Au crucible during samp le preparation by fusionmethod,analytical errorsof themethod could be controlled comp letely within the accep table limitsof the national standard.Thus,thismethod allows to quantitatively determine all elements in electro lytic manganese with fast speed and good reliability.

electrolytic manganese;XRF;fusion method

王彬果,男,工程师,硕士,主要从事冶金产品分析。Email:wangbinguo@mail.hgjt.cn

O657.34;TH744.16

A

2095-1035(2011)03-0043-03

10.3969/j.issn.2095-1035.2011.03.0009

2011-05-24

2011-06-21