高温煅烧电解锰渣资源化利用途径探究

文_张海燕 杨飞豹

1 北京基亚特环保科技有限公司西安分公司 2 陕西赢珑建筑工程有限公司

电解锰行业是我国特色优势战略性资源行业,但是每生产1t电解金属锰所排放的锰渣量高达7~9t,锰渣直接堆存于渣场潜在巨大环境与安全风险,渣库垮坝死人、污染饮用水源事件时有发生。电解锰渣是锰矿粉经硫酸浸出后,矿浆固液分离产生的含水28%左右的湿法浸出渣,其中SiO2和CaO含量大于40%,是生产硅酸盐水泥的有效成分。然而锰渣产生未经高温煅烧、淬冷过程,活性极低,潜在活性成分无法得到有效利用,消纳量大大受限;同时锰渣中CaSO4含量约合40%,属低石膏类废渣,可有效用于水泥缓凝剂和石膏制硫酸。笔者通过对电解锰渣热学性能、高温煅烧产物物性分析,深入剖析电解锰渣综合利用点位,为电解锰渣工业化应用提供有效数据支撑。

1 原材料

试验用电解锰渣由某电解锰厂提供。

2 试验方法

2.1 电解锰渣高温煅烧试验

①原料预处理:将锰渣置于烘箱烘干处理,去除自由水分,球磨、筛分得到粒径均匀的预制粉体。②煅烧温度确定:采用TG-DSC联用烟气分析系统确定试样最佳煅烧温度,控制温度区间30~1250℃,升温速率8℃/min。③煅烧渣成分确定:取100g试样置于马弗炉中,20℃/min升温煅烧,保温时间为10min。

2.2 性能分析

采用德国NETZSCH热分析仪确定试样煅烧温度点;采用德国约克仪器公司生产的MRU高温烟气分析系统对煅烧过程气体成分进行检测分析;煅烧前后试样化学成分通过PANalytical型X射线荧光光谱仪进行测定;物相变化采用DX-2700型X射线衍射仪检测。

3 结果与讨论

3.1 电解锰渣热学性能和SO2烟气分析

煅烧温度决定电解锰渣分解特性。分析结果表明,电解锰渣在煅烧过程中呈现3个较大失重过程。30~200℃失重率为10.46%,同时伴随较大吸热现象,在此过程中锰渣失去吸附水和部分结晶水; 800~1000℃与1000~1200℃失重率分别为7.84%、15.04%,1250℃后锰渣样品达到恒重,反应结束。

电解锰渣中石膏约为40%,属于低石膏类废渣。石膏经高温煅烧发生分解,产生SO2气体,电解锰渣在煅烧温度为740℃、999℃和1200℃时SO2浓度呈现峰值,分别为358ppm、1900 ppm、4836ppm,可见电解锰渣在各温度点煅烧石膏均发生分解反应,且石膏分解温度不小于740℃,高温段(999~1200℃)分解速率明显加快。因此,电解锰渣煅烧选择石膏开始反应温度点750℃、失重率较大温度点1000℃以及反应终点1250℃为研究温度点。

3.2 电解锰渣不同温度煅烧物性分析

3.2.1 高温煅烧电解锰渣成分分析

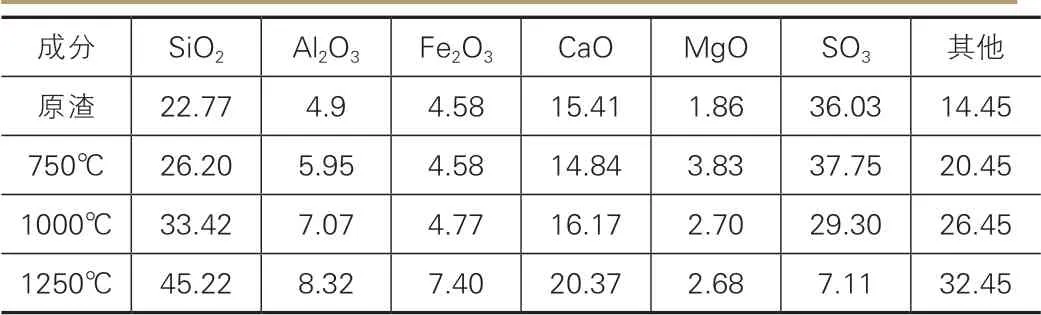

电解锰渣煅烧前、750℃、1000℃和1250℃煅烧化学成分显示,电解锰渣主要成分为SO3、SiO2和CaO,同时有一定比例Al2O3存在,可见电解锰渣虽然受到产生工艺的制约活性极低,但部分SiO2、 Al2O3存在说明其有潜在活性,可通过高温煅烧得到激发;煅烧温度低于1000℃时,煅烧温度对电解锰渣化学成分影响较少;1000~1250℃煅烧,电解锰渣呈现明显脱硫现象,SO3含量由29.30%降为7.11%,其余成分百分含量增加。因此,电解锰渣煅烧分解主要集中在高温段,高温煅烧可剔除体系中部分SO3,体系化学成分发生较大变化,详情见表1。

表1 煅烧前后电解锰渣化学成分

3.2.2 高温煅烧电解锰渣XRD分析

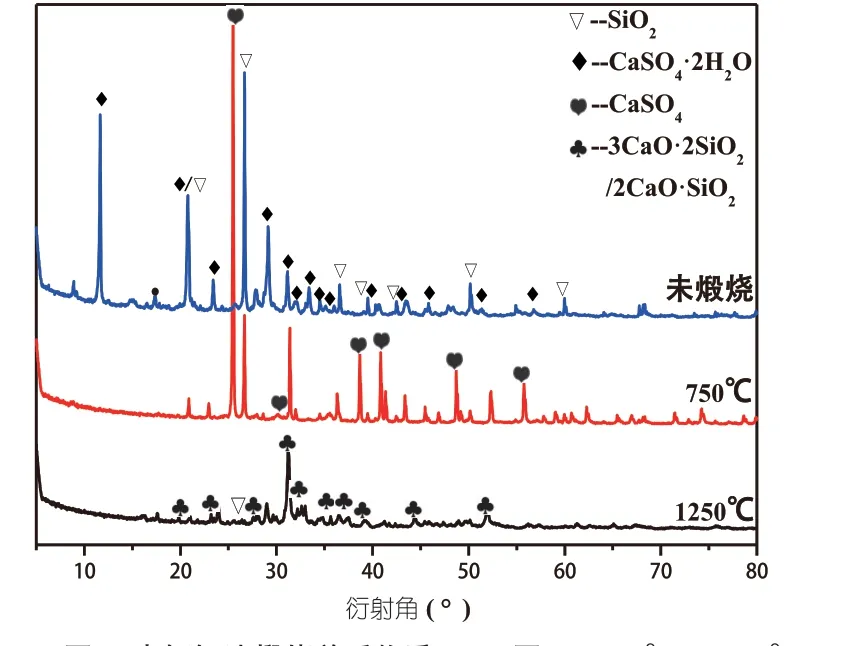

图1为电解锰渣在低温750℃、高效脱硫1250℃温度煅烧和未煅烧试样XRD图。XRD结果显示,未经过煅烧的电解锰渣主要成分为CaSO4·2H2O和SiO2,经过750℃煅烧后主要成分为硬石膏CaSO4和SiO2,说明电解锰渣在750℃煅烧的过程中发生了二水石膏脱水现象;电解锰渣经过1250℃高温煅烧主要成分为3CaO·2SiO2、2CaO·SiO2和SiO2。大量研究结果表明,工业副产石膏在温度高于1000℃煅烧时发生分解生成CaO,而水泥熟料烧成温度大约在1250~1450℃该阶段体系出现液相,游离CaO被迅速吸收,硅酸盐化合物形成。因此,电解锰渣在高温煅烧过程中发生了“固-固”反应,石膏分解产生的CaO与体系中的SiO2发生反应生成C-S-H胶凝相,该胶凝相为水泥熟料活性成分,有益于电解锰渣二次利用。

图1 电解锰渣煅烧前后物质XRD图 (T=750℃、1250℃)

3.2.3 高温煅烧电解锰渣脱硫效率分析

电解锰渣高温煅烧分解产生的气体通过MRU高温烟气分析系统进行监测。监测结果显示,低温750℃煅烧,电解锰渣脱出SO3为11.16%,1000℃煅烧SO3脱出率为45.15%,1250℃高温煅烧后电解锰渣脱硫率达到96.78%,可见电解锰渣脱硫主要集中在1000~1250℃高温段,且经1250℃煅烧的电解锰渣基本到达脱硫终点,出现大量玻璃相。

4 电解锰渣资源化利用途径探讨

4.1 煅烧电解锰渣外加制水泥

电解锰渣1250℃煅烧物相检测结果表明经高温煅烧的电解锰渣生成硅酸钙相,是水泥熟料主要胶凝相之一,可做水泥外加剂使用。用于水泥中的粒化高炉矿渣和煅烧锰渣技术指标对比表明,若煅烧电解锰渣用于硅酸盐水泥,则硅过量、钙不足,3CaO·SiO2生成受限,需调整钙含量;煅烧电解锰渣W(SO3)=7.11%,用于水泥中的粒化高炉矿渣W(SO3)=3.0%,硅酸盐水泥技术要求水泥中三氧化硫含量不得超过3.5%;煅烧电解锰渣W(Na2O+0.658K2O)=1.81%,硅酸盐水泥要求碱含量不大于0.6%。由此可见,煅烧电解锰渣作为水泥外加剂最大添加限额为33%。

4.2 煅烧电解锰渣烟气制硫酸

高温煅烧电解锰渣脱硫效率分析可知,电解锰渣经1250℃煅烧脱硫效率可达96.78%,即1t电解锰渣可脱出348.7kgSO3,是制备硫酸的有效烟气。气体浓度监测结果表明:1200℃时,C(SO2)≈0.48%,即C(SO3)≈0.60%,工业硫酸制备要求气体浓度大于4.0%,因此电解锰渣煅烧产生的烟气需经浓缩处理;同时烟气分析结果显示有一定量的NO和NO2混合存在,由于湿法电解生产工艺制约,锰渣中含有大量硫酸铵,硫酸铵在高温煅烧的过程中分解产生氨气,氨气在氧化气氛中反应产生氮氧化合物。氮氧化合物和SO2溶解性能相似,因此锰渣烟气制硫酸应充分考虑氮氧化和物的影响。

5 结论

①电解锰渣中石膏含量约占56%,同时有潜在活性成分SiO2、Al2O3,可通过高温煅烧激活。

②高温煅烧促使锰渣中CaSO4·2H2O分解产生的CaO最终以水泥熟料C-S-H的形式存在,可通过配合比调整作为水泥外加剂使用,但应严格控制煅烧温度,避免过烧现象。

③电解锰渣高温煅烧烟气C(SO2)≈0.48%,是制备硫酸的有效烟气。同时,烟气浓度和NOx气体的存在是制约其应用的主要因素。