甲醇氯化铵法反应催化剂的研究

孙玉捧,刘 硕,尚建楠,魏士东,刘玉敏,胡永琪

(河北科技大学化学与制药工程学院,河北 石家庄 050018)

甲醇氯化铵法反应催化剂的研究

孙玉捧,刘 硕,尚建楠,魏士东,刘玉敏,胡永琪

(河北科技大学化学与制药工程学院,河北 石家庄 050018)

利用等体积浸渍法,分别以γ-Al2O3以及γ-Al2O3、高岭土和HZSM-5分子筛三种物质的混合物为载体,通过负载钴活性组分制备了氯化铵与甲醇合成氯甲烷的催化剂,根据在固定床反应器中的实验结果对催化剂进行筛选,并在此基础上对所筛选催化剂的制备工艺和操作条件进行优化。结果表明,在氯化铵和甲醇原料比 1.1:1,反应温度330~390 ℃,空速为0.7 s-1的条件下,以γ-Al2O3为载体,负载4%的Co(NO3)2制备得到的催化剂,氯甲烷的收率达到74.2%;而以混合物为载体,负载4%的Co(NO3)2,甲醇的转化率为90%以上,氯甲烷收率最高可达到75.3%。混合型载体的催化剂与γ-Al2O3为载体催化剂的活性相近。制备过程中滴加浓硫酸对催化剂活性提高不显著。

钴 氯化铵 甲醇 氯甲烷 负载催化剂

氯化铵是联碱法生产纯碱的副产物,主要用作肥料,在工业上可应用于干电池、蓄电池、铵盐、鞣革、电镀、医药、照相、电极、粘合剂等,但是用量很小[1]。氯化铵中氯的质量分数为66%,化肥中氯只属于微量元素,过多会危害农作物[2,3],如果氯化铵直接堆放在环境中,既对土壤造成危害,也对当地的水资源和空气造成污染。因此,低附加值的氯化铵转化为高附加值产品的研究,解决联碱过程副产氯化铵的出路问题就显得尤为重要。

利用氯化铵与甲醇在催化剂作用下反应生成氯甲烷和氨气,氨气可以在纯碱工业中循环使用,氯甲烷作为一种高附加值的产品,是生产甲基氯硅烷主要原料,用途广阔。美国专利[4]采用金属卤化物作为催化剂,和固体氯化铵一起在熔炉里加热,直至混合物呈熔融状态,通入甲醇蒸汽进行反应。美国Olin Mathieson化学公司提出将氯化铵先气化,然后和甲醇蒸汽一起通入到装有催化剂的固定床或流化床反应器中,所采用的催化剂是活性氧化铝,产物除甲烷外还有少量甲胺及醚类物质[5]。日本三菱瓦斯化学公司[6-8]提出了采用氧化铝和活性炭负载氯化锌等作为该反应的催化剂。但是随着化学法生产纯碱的技术向发展中国家转移,国外有关氯化铵与甲醇反应制备氯甲烷的研究随之停止,目前未见工业化的相关报道;国内对氯化铵与甲醇反应的催化剂研究尚在起步阶段。

本研究以钴为活性组分,以具有较好性能的γ-Al2O3以及γ-Al2O3、高岭土、HZSM-5分子筛混合物为载体,采用等体积浸渍法制备低钴负载量(1%~7%)的钴催化剂,通过氯化铵与甲醇的反应对催化剂进行了评价,并结合一些表征手段,对催化剂的结构及性能进行研究分析,目的是开发和筛选该反应过程的催化剂,以达到最高的转化率和氯甲烷收率。

1 催化剂制备和筛选

1.1 催化剂制备

称取一定量Co(NO3)2·6H2O溶于去离子水,采用等体积浸渍法将γ-Al2O3(比表面积为230.0 m2/g)浸渍于上述溶液中,浸渍过程在超声振荡器中进行,以促进活性组分在载体表面上均匀分散。然后将催化剂转移至烘箱中,在120 ℃干燥4 h,在550 ℃焙烧4 h,得到钴改性的γ-Al2O3催化剂(Co/Al2O3催化剂)。

称取一定量Co(NO3)2·6H2O溶于去离子水,以γ-Al2O3、高岭土、HZSM-5为载体,按上述制备过程得到混合型催化剂。

全部催化剂试样经压片,筛分出40~80目的试样供催化活性评价之用。

1.2 催化剂的表征

比表面积测试在美国麦克公司Micromeritics TriStar 4013020型吸附仪上进行。测试前,样品于300 ℃真空条件下处理8 h。采用BET曲线的线性部分(p/p0=0.089~0.297)来计算比表面积。

X射线粉末衍射(XRD)测试采用Rigaku D/max-γA型X射线衍射仪(产地日本)测试,扫描速率为0.06 (°)/ s,扫描角度为5~90 °。

1.3 催化剂活性评价

催化剂活性测试在内径为15 mm的石英管固定床反应器中进行,石英管长50 cm。以氯化铵和甲醇为原料,原料配比1.1:1,温度370 ℃、空速0.7 s-1条件下反应。用配有TCD检测器的气相色谱仪(北京东西分析仪器厂,GA-5000型)分析产物。甲醇转化率X(MeOH)采用下式计算:

式中,n为物质的量,mol/L;R为反应物;P为未反应的甲醇。

CH3Cl收率的计算公式:

式中,a为CH3Cl的生成量,mL/min;b为CH3OH的流量,mL/min;V(MeOH)为通入的甲醇流量,mL/min;ρ(MeOH)为甲醇密度;M(MeOH)为甲醇的摩尔质量,g/mol;为氯甲烷峰高;为氮气峰高。Rf为CH3Cl在气相色谱中峰高校正因子,通过纯CH3Cl进行测定。

2 结果与讨论

2.1 Co(NO3)2的负载量对催化活性的影响

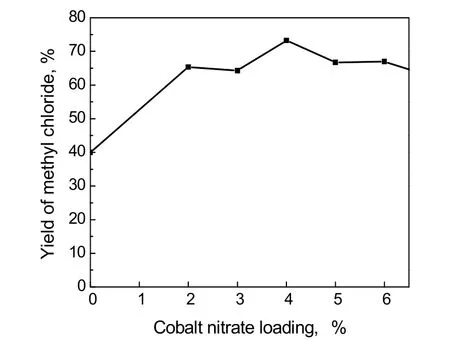

以γ-Al2O3为载体,制备了Co(NO3)2负载量不同(质量分数)的催化剂,同时将未负载的γ-Al2O3和制备得到的负载型催化剂进行了活性评价,结果见图1。

由图1可知,负载Co(NO3)2可有效地提高载体γ-Al2O3的活性,并随着Co(NO3)2负载量的增加,氯甲烷的收率先增大后减小,当Co(NO3)2的负载量为3%~5%时,催化剂的活性较好,当负载量为4%时,催化剂的活性最好,氯甲烷收率达到74.2%。

图1 氯甲烷的收率与Co(NO3)2负载量的关系Fig.1 The changes of the yield of methyl chloride with cobalt nitrate loading

对于催化剂而言,活性物质含量的多少,直接影响其活性和选择性。如果活性物质含量低,催化剂的活性中心少,那么催化剂的活性必定偏低;但如果活性物质过多,将引起催化剂的内孔结构发生改变,会影响催化剂的性能。同时在催化剂制备过程中,浸渍液中的活性物质浓度越大,致使催化剂活性中心在催化剂中的内孔表面分布不均匀,使催化剂的活性降低。因此催化剂中的活性物质负载量应有一个最佳值[9]。

不同Co(NO3)2负载量的催化剂进行比表面积的测定,结果见表1。

表1 催化剂的比表面积Table1 Specific area of prepared catalysts

由表1数据可以看出,当Co(NO3)2负载于催化剂上,催化剂比表面积明显降低,但随着负载量逐渐增加,其比表面积降低幅度趋于平缓。这可能是由于活性组分的修饰阻塞了催化剂载体的部分孔道,使催化剂比表面积产生下降的趋势;而随着负载量的增加比表面积降低趋于平缓,表明催化剂上负载的Co(NO3)2分散比较均匀。

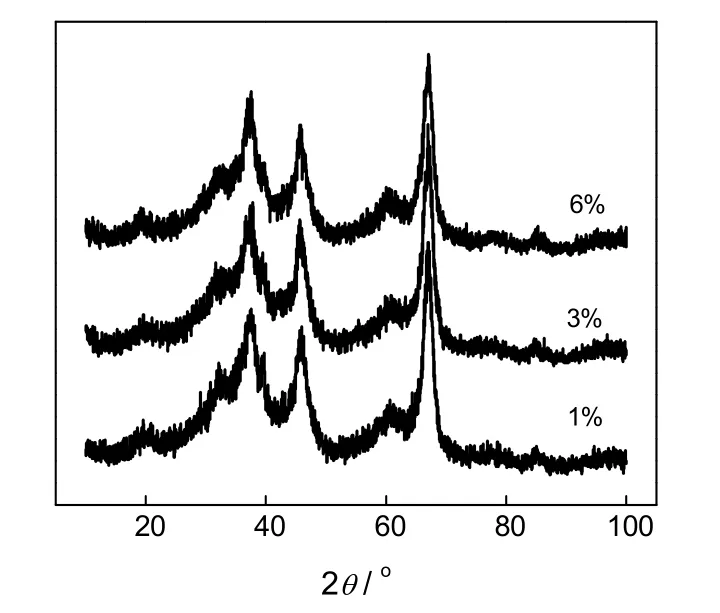

对不同Co(NO3)2负载量的催化剂进行XRD分析,如图2所示。由图2可看出,衍射峰为γ-Al2O3的特征衍射峰,不同负载量的催化剂中载体γ-Al2O3的特征衍射峰比较明显,说明载体氧化铝的晶体结构完整。在载体上负载的Co(NO3)2经烘干、煅烧后,变为氧化钴,在衍射图中均未发现氧化钴的特征峰,这表明负载在催化剂表面上的氧化钴分散均匀。

图2 不同硝酸钴负载量的XRD谱Fig.2 XRD spectra of different cobalt nitrate loading

2.2 混合载体型催化剂

2.2.1 Co(NO3)2的负载量对混合载体型催化活性的影响

据文献报道,当高温水蒸气处理时,水与氧化铝发生反应,由于处在棱角位置上的无定形氧化铝和小晶粒γ-Al2O3具有较高的能量,因此与水反应的速度较快,溶蚀下来的氧化铝或者沉积在孔壁上,堵塞孔道,或者粘结小晶粒,形成较大的晶粒,从而使比表面积下降,细孔减少粗孔增加[10]。由于本反应温度较高,反应过程中有HCl、NH3和生成的H2O等物质存在,考虑到氧化铝的水热稳定性相对较差,会导致催化剂的使用寿命较短。因此尝试在载体中掺加了较γ-Al2O3更耐酸、耐高温的高岭土和HZSM-5分子筛,组成以γ-Al2O3、高岭土、HZSM-5分子筛的混合载体,三者的质量比为15%:60%:25%,并进行了活性组分负载。对负载不同负载量的混合型催化剂进行比表面积测定,结果如表2所示。

表2 催化剂的比表面积Table2 Specific area of prepared catalysts

由表2数据可以看出,当Co(NO3)2负载于催化剂上,催化剂的比表面积明显降低,但随着负载量的逐渐增加,其表面积降低趋于平缓。这可能是由于活性组分的修饰阻塞了催化剂载体的部分孔道,从而占据载体的一部分表面,使催化剂比表面积产生下降的趋势;而随着负载量的增加表面积降低趋于平缓,表明催化剂上的Co(NO3)2负载比较均匀。

将未负载的混合载体作为催化剂和制备得到的负载型催化剂进行了活性评价,结果见图3所示。由图3可知,负载Co(NO3)2可有效地提高混合型载体的活性,并且随着Co(NO3)2负载量的增加,氯甲烷的收率先增大后减小,较以γ-Al2O3为载体时(见图1),氯甲烷总体收率变化平缓,当硝酸钴的负载量为2%~6%时,催化剂的活性均较好,当负载量为4%时,催化剂的活性最好,氯甲烷收率达到73.3%。可见,在一定量的负载量范围内,混合型催化剂的稳定性比单一载体γ-Al2O3要好。

图3 不同Co(NO3)2负载量与氯甲烷的收率关系Fig.3 The changes of the yield of methyl chloride with different cobalt nitrate loading

图4 不同硝酸钴负载量的XRDFig.4 XRD spectra of different cobalt nitrate loading

对混合型载体催化剂进行XRD谱图分析,结果见图4。由图4可以看出,衍射峰为HZSM-5分子筛的特征衍射峰,可以看出HZSM-5分子筛特征衍射峰明显,峰形狭窄,尖锐对称,而氧化铝和高岭土的特征峰都很弱,这说明相对于氧化铝和高岭土,分子筛的晶形更加完整,并且图中未见到氧化钴的特征峰,这表明混合型催化剂中所负载的钴分散均匀。

2.2.2 负载Co(NO3)2时滴加浓硫酸对混合载体活性的影响

在制备混合型催化剂过程中,配制Co(NO3)2溶液时滴加浓硫酸,然后再进行等体积浸渍,将得到的样品进行烘干,焙烧,制备得到催化剂,不同浓硫酸加入量对活性的影响见表3所示。

表3 浓硫酸滴加量对氯甲烷收率影响Table3 The changes of the yield of methyl chloride with different amount of sulphuric acid

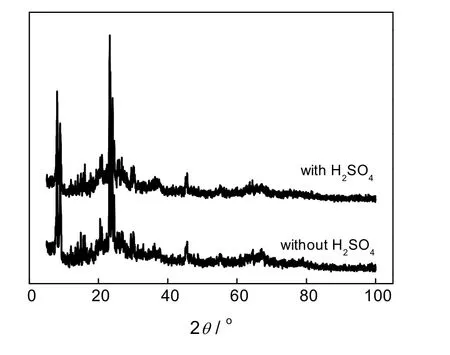

由表3可看出,制备催化剂过程中,滴加适量的浓硫酸对催化剂活性提高不显著,以制备40 g催化剂滴加0.1 mL浓硫酸为最佳,氯甲烷收率可至75.3%;且甲醇的转化率为90%以上。继续增加浓硫酸的用量,活性降低。浸渍4%Co(NO3)2后再滴加0.1 mL浓H2SO4所制备的催化剂比表面积为95.2 m2/g,与制备过程中未滴加浓硫酸所获得的催化剂相比(比表面积为109.2 m2/g),比表面积略有降低。同时将上述两样品进行XRD分析,谱图如图5所示。

图5 添加浓硫酸的混合型催化剂XRDFig.5 XRD spectra of the catalysts with sulfuric acid

实验添加浓硫酸的预期目的是为了改善Co(NO3)2在载体上的附着力,使Co(NO3)2在载体表面分散更均匀、附着更牢固,但从实验结果来看,催化剂没有明显的效果,这可能是由于在催化剂制备过程中,硫酸加入使载体部分结构发生溶解或改变,从XRD谱图中可以看出,衍射峰为HZSM-5的特征衍射峰,相对于高岭土和γ-Al2O3晶体更完整的HZSM-5在滴加硫酸前后谱图已有所变化,滴加硫酸得到的催化剂在θ为5~10 °范围内的衍射峰明显增高,说明滴加硫酸对HZSM-5的结构有一定的改变,而对于稳定性相对较差的高岭土和γ-Al2O3来说,滴加硫酸对其结构的改变可能会更大。同时由比表面积数据结果可看出,滴加浓硫酸后催化剂表面积下降,这可能是载体部分溶解,在焙烧等处理过程中有堵塞载体孔道的现象,从而使催化剂表面积略有降低。硫酸的加入量增加,催化剂活性降低显著,说明硫酸的增加导致了载体的更大破坏。

3 结 论

采用氯化铵和甲醇为原料,采用固定床反应器,在常压下通过气相色谱仪测定氯甲烷收率。得出如下结论:

a)负载Co(NO3)2可有效地提高载体γ-Al2O3的活性,并且随着Co(NO3)2负载量的增加,氯甲烷的收率先增大后减小,当负载量为 4%时,催化剂的活性最好,氯甲烷收率达到最高 74.2%,而且所负载的氧化钴分布较均匀。

b)负载Co(NO3)2可以很有效地提高混合型载体的活性,当硝酸钴的负载量为2%~6%时,催化剂的活性都较好,甲醇转化率都能达到90%以上,当负载量为4%时,催化剂的活性最好,氯甲烷收率达到最高75.3%。

c)更耐酸、耐高温的混合型载体催化剂与γ-Al2O3为载体催化剂的活性相近。制备催化剂过程中,滴加适量的浓硫酸对催化剂活性提高不显著。

[1]张开仕, 曾凤春. 联碱法氯化铵生产废水的治理回收技术 [J]. 无机盐工业, 2007, 37(11):51-53.Zhang Kaishi, Zeng Fengchun. Disposal and recovery technology of wastewater producing of ammonium chloride with union alkaline process[J]. Inorganic Salt Industry, 2007, 37(11):51-53.

[2]邵玉昌, 许 汉. 以氯化铵为氯源制备氯代烃 [J]. 纯碱工业, 2008, (6):3-4.Shao Yuchang, Xu Han. Preparation of chlorinated hydrocarbon with chlorine source in ammonium chloride [J]. Soda Industry, 2008, (6):3-4.

[3]邵玉昌. 氯化铵的反应及应用 [J]. 纯碱工业, 2008, (4):3-12.Shao Yuchang. Reaction and application of ammonium chloride [J]. Soda Industry, 2008, (4):3-12.

[4]Thomas R M. Production of organic chlorides by reaction of organic compound with ammonium chloride: US, 2755312 [P]. 1956-06-11.

[5]Mathieson O. Improvement in or relating to organic halides prepared from ammonium halides and organic oxygen, sulphur and nitrogen bearing compounds: CA 48127 [P], 1956-06-13.

[6]三菱瓦斯化学株式会社. 氯甲烷和氨的制备: JP, 58-118526 [P]. 1983-07-14.

[7]三菱瓦斯化学株式会社. 氯甲烷和氨的制备: JP, 58-146519 [P]. 1983-09-01.

[8]齐藤雅夫, 川上殷正. 氯甲烷和甲胺的制备: JP, 57-130930 [P]. 1982-08-12.

[9]陈永生, 孙春晖, 李 佳. 铅/氧化铝催化剂的制备研究 [J]. 无机盐工业, 2008, 40(1):39-41.Chen Yongsheng, Sun Chunhui, Li Jia. Preparation research of Lead/alumina catalyst [J]. Inorganic Salt Industry, 2008, 40(1):39-41.

[10]陈茂涛. γ-Al2O3的水热稳定性 [J]. 西安石油学院学报, 1989, 4(3):69-74.Chen Maotao. Hydrothermal stability ofγ-Al2O3[J]. Journal of Xi'an Petroleum Institute 1989, 4(3):69-74.

Preparation and Performance of the Catalyst for the Synthesis of Methyl Chloride from Ammonia Chloride and Methanol

Sun Yupeng,Liu Shuo,Shang Jiannan,Wei Shidong,Liu Yumin,Hu Yongqi

(Chemical and Pharmaceutical Engineering,Hebei University of science and Technology,Shijiazhuang 050018, China)

The catalysts for the synthesis of methyl chloride from ammonium chloride and methanol were prepared with equal-volume impregnation method, usingγ-Al2O3and the mixture ofγ-Al2O3,kaolin and HZSM-5 molecular sieve as the carrier and cobalt as the active component. The performance of prepared catalysts was investigated in a bench-scale fixed bed reactor. The preparation method and operation conditions were optimized in order to obtain higher yield of methyl chloride. The experimental results showed that the yield of methyl chloride reached 74.2% by the catalyst withγ-Al2O3as carrier under the conditions of the feedstock ratio of ammonium chloride to methanol 1.1:1, the reaction temperature 330-390 ℃, space velocity 0.7 s-1and 4%Co(NO3)2as active component, and the conversion of methanol reached 90% and 75.3% yield of methyl chloride could be obtained by the catalyst with the mixture ofγ-Al2O3, kaolin and HZSM-5 as carrier and 4% Co(NO3)2as active component. It was indicated that the catalytic activities of the catalysts supported withγ-Al2O3and the mixture supporter were similar. Dropping concentrated sulfuric acid during the preparation of the catalyst was not significant for the increase of catalyst activity.

cobalt; ammonium chloride; methanol; chloromethane; support catalyst

TQ032.4 文献标识码:A

1001—7631 ( 2011 ) 05—0400—06

2011-05-05;

2011-08-12

孙玉捧(1985-),男,硕士研究生;胡永琪(1963-),男,教授,通讯联系人。E-mail:yongqi_h@163.com