铝合金轮毂成形工艺的应用与研究进展

张海渠,马桂艳,宋鸿武,张士宏

(1.沈阳大学 机械工程学院,辽宁 沈阳 110044;2.中国科学院 金属研究所,辽宁 沈阳 110016)

铝合金轮毂成形工艺的应用与研究进展

张海渠1,2,马桂艳1,2,宋鸿武2,张士宏2

(1.沈阳大学 机械工程学院,辽宁 沈阳 110044;2.中国科学院 金属研究所,辽宁 沈阳 110016)

综述了国内外在铝合金轮毂成形工艺方面的研究和应用情况,重点阐述了铝合金轮毂旋压成形工艺的最新进展,介绍了铝合金轮毂的铸旋成形新工艺.对铝合金轮毂成形工艺的发展趋势进行了展望,并对进一步的研究方向提出了建议.

铝合金轮毂;成形工艺;铸旋

随着安全和环保法规的日趋严格,对现代汽车减重节能的要求不断提高.材料及其加工技术的创新是实现汽车轻量化的关键,主要表现在新型高强度或低密度轻质材料的应用和采用新的零部件成形工艺[1].轮毂作为汽车部件之一,是汽车行驶时车体与地面之间的传力元件,发挥着承载车辆重量、关联转向和驱动、体现车辆外观等诸多作用,对汽车的节能、环保和安全性能等都有重要的影响.轻合金轮毂在汽车轻量化进程中扮演了越来越重要的角色,特别是铝合金轮毂以其美观、质轻、节能、散热快、耐腐蚀、加工性好等特点,正逐步取代钢质轮毂而成为最佳选择.目前铝合金轮毂的成形方法主要有铸造法、锻造法和旋压法等,本文对铝合金轮毂各种成形工艺的研究和应用情况进行综述,从拷虑轮毂质量和制造成本等问题的角度,着重探讨了集锻造、挤压、拉伸、弯曲、环轧等少或无切削加工工艺特点于一体的铝合金轮毂旋压成形工艺.

1 铝合金轮毂的成形工艺及研究概况

1.1 铸造法成形的研究

铝合金轮毂的铸造法成形具有适应性强、品种多样、生产成本较低的优点,已经成为生产铝合金轮毂最普遍的方法,在全世界的铝合金轮毂中,采用铸造法生产的占80%以上.

1.1.1 低压铸造法

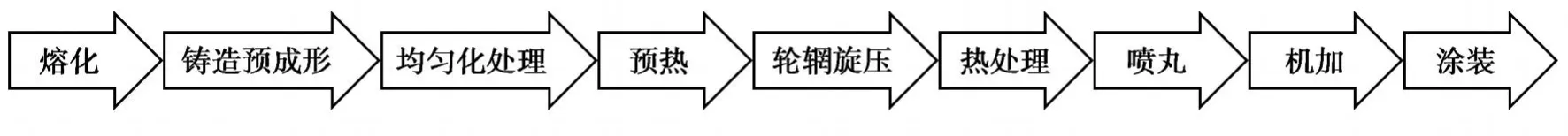

图1是低压铸造法生产汽车轮毂的工艺流程.低压铸造时,金属液在压力下充型和凝固,充填性好,铸件缩松少、致密性高,并且金属液的收得率高.与其他铸造方法相比,气孔和夹渣缺陷少,产品内部质量好,生产的同类产品重量减少15%,机械加工切削量由原来的 2~3 mm减少到0.75 mm,轮毂价格降低10%.因此,目前低压铸造法已成为铝合金轮毂生产的首选工艺[2].

图1 汽车轮毂的低压铸造法生产工艺流程

文献[3]利用ANSYS软件对铝合金轮毂低压铸造凝固过程的模具温度场进行有限元模拟,结果分析表明,开设冷却管道、调整侧模厚度、降低侧模温度都可以减小孤岛效应,其中,降低侧模温度的效果最为理想,基本上可以完全消除孤岛效应.文献[4]结合线性与非线性压力加载的数值模拟,详细说明了压力条件对充型状态的影响,以及缺陷形成的原因,提出了低压铸造充型非线性压力条件的加载方法.文献[5]通过铸造模拟软件MagmaSoft对铸旋的压铸过程进行模拟,根据模拟结果优化模具结构和生产工艺,解决轮辐根部的缩松问题,以提高铸造成品率.

1.1.2 挤压铸造法

挤压铸造件比低压铸造件的力学性能高:产品既有接近锻件的优良力学性能,又有精铸件一次精密成形的高效率、高精度.其投资大大低于低压铸造法.目前世界各国把挤压铸造作为汽车铝合金轮毂生产的方向之一.文献[6]从产业规模、工艺技术、材料应用和工装设备等方面研讨了国内外挤压铸造的发展现状.在产业规模方面,日本宇部公司挤压铸造机的最大合模力达3 500 kN,日本丰田公司的轮毂生产厂拥有14台VSC 1500-VSC 1800挤压设备,国内目前有100多台挤压铸造设备在运行;在工艺技术方面,双重挤压铸造工艺、挤压铸件的热处理技术和半固态挤压铸造技术,以及计算机在挤压铸造中的应用等都有显著的进展;在材料应用方面,主要表现在高硅铝合金、镁合金、铝基复合材料以及锌基合金的挤压铸造的研发进步;在工装设备方面,堪称典型的是日本宇部公司的VSC、HVSC挤压铸造机系列和日本东芝公司的DXHV、DXV挤压铸造机系列.

1.2 锻造法成形的研究

锻造法是应用较早的铝合金轮毂成形工艺之一.锻造铝合金轮毂的强度、韧性以及疲劳强度均显著优于铸造铝合金轮毂,并且还具有抗腐蚀性好、尺寸精确、加工量小、性能再现性强等优点.但是锻造铝合金轮毂的生产工序繁复,并且生产成本比铸造要高得多[7].锻造铝合金轮毂近几年发展比较迅速,目前锻造铝合金轮毂产量的75%左右是美国铝业公司生产的,2004年,中国第一条锻造铝合金汽车轮毂生产线在戴卡轮毂制造有限公司投产使用,成为世界上技术最先进的锻造铝合金轮毂生产线[8]·文献[9]通过使用DEFORM-3D软件对锻造铝合金轮毂摆动辗压制坯过程进行数值模拟,考察了主要工艺参数对成形过程的影响,并确定了合理的工艺参数是始锻温度480℃、压下速度10 mm/s等,模拟结果为该工序摆动辗压设备的主参数设计提供了理论依据.

1.3 旋压法成形的研究

旋压是制造汽车轮毂的一种先进成形技术,旋压成形的轮毂可以保持金属的致密度和整个轮毂的动平衡,轮毂在具有足够刚度的同时,能大大减少材料的厚度,使轮毂变得更轻、更耐用.与普通低压铸造的铝合金轮毂相比,同尺寸的轮毂重量可减少15%[10].轮毂旋压的主要变形方式有普通旋压和强力旋压(变薄旋压),轮毂旋压的主要生产方法有管材轮辋旋压、板坯劈开式旋压和预铸(锻)件毛坯强力旋压等[11].文献[12]详细阐述了以板材、管材、预制锻坯等作为坯料来生产铝合金轮毂的旋压成形工艺,为推广旋压技术的应用、促进铝合金轮毂制造业的发展,起到了良好的推动作用.

目前采用低压铸造技术生产的轮毂产品无法满足大尺寸、高负荷以及高端产品市场的需求,采用锻造技术生产的轮毂成本较高.铝合金轮毂旋压成形具有不受尺寸制约、产品美观、性能良好、安全性高、节省材料等优点,是新颖的成形技术并且发展势头良好,因此详细介绍如下.

2 轮毂的旋压成形工艺及研究进展

2.1 轮毂冷旋工艺的研究进展

轮毂的旋压技术起初一直局限于普通旋压这种变形方式.普通旋压仅适合加工塑性较好和较薄的材料,尺寸准确度不易控制,对操作者的技术水平要求较高,而且变形过程复杂,理论研究的发展滞后.20世纪中叶,旋压技术由普通旋压发展到强力旋压,并迅速扩大了应用范围[13].与普通旋压相比,强力旋压时坯料的凸缘部分不产生收缩变形,因而不会产生起皱现象.轮毂的强力旋压成形是在普通筒形件强力旋压工艺的基础上发展起来的,采用强力旋压制造汽车轮毂的轮辋部分,其轮辋的各项性能指标大幅提高,从而可以减少轮毂材料用量,实现产品轻量化.随着金属塑性成形技术的发展和完善,旋压在汽车轮毂的加工生产中得到日益广泛的应用.国外17英寸(43.18 cm)以下轿车的铝合金轮毂以锻坯或铸坯经旋压成形已经成为主流生产模式.与世界发达国家相比,我国在这方面的研究相对滞后.

文献[14]对铝合金轮毂强力旋压过程中旋轮形状、旋轮进给率、壁厚减薄率、多旋轮之间的错距等工艺参数对成形效果的影响进行了研究,对表面失稳、旋裂等缺陷的成因进行了分析,为铝合金轮毂强力旋压的工艺参数优化提供了有效的方法和依据.文献[15]通过对6061铝合金旋压变形性能的分析,论述了对称式碟形轮毂在PT30501CNC双轮卧式强力旋压机上进行旋制的工艺实施过程及效果,通过选取合理的工艺参数,解决了旋压过程中出现的堆积、起皮和破裂等缺陷.文献[16]通过对A356铝合金轮毂轮辋部位存在的一些细小弥散分布的孔洞进行扫描电镜分析,发现了这些缺陷是凝固过程中形成的缩松,在系统地分析该种缩松形成机理的基础上给出了预防措施.文献[17]详细介绍了6061铝合金轮毂的旋压过程,针对发现的多种问题进行分析,探讨了该种铝合金轮毂旋压工艺方案.

文献[18]采用刚塑性有限元软件DEFORM-3D对铝合金轮毂的旋压成形过程进行数值模拟,考察了不同的减薄率、进给率和主轴转速等主要工艺参数对成形过程的影响规律,分析得出一组比较合理的工艺参数,并且通过旋压试验验证了分析结果,为旋压铝合金轮毂的实际生产提供了理论指导.文献[19]建立了汽车轮毂旋压的变形力学模型,采用DEFORM-3D软件对轮毂旋压的整个成形过程进行有限元数值模拟,得到了各道次下的应力应变分布效果图及相应的曲线图,进而分析了变形区的应力应变分布规律,为有效地进行工艺研究、优化工艺参数提供了方法和依据.

旋压技术的水平在很大程度上取决于旋压成形设备,目前美国和德国在旋压设备的发展及应用上处于领先地位.旋压设备的生产制造,比较著名的有德国的莱弗尔得公司、波柯公司,美国的迪金斯 公 司、MFM Electrologic、Lake Geneva Spindustries,加拿大的 HYDROSPIN、AMS.此外,西班牙的DENN公司是目前世界上最有代表性、产品系列最全的专业旋压机生产厂家之一.燕山大学是国内最早研究旋压工艺及设备的单位之一.该单位早在20世纪80年代就提出了一步无胎冷旋新工艺,并研制了我国第一台无胎冷旋旋压机和枪管成形旋压机,获得了成功应用;2005年进行了铝合金车轮立式旋压机的开发,2006年末该台旋压机成功地用于我国自行研发的锻造车轮生产线中,这是我国首台具有CNC控制的车轮立式旋压机[20].此外,近年我国北京航空制造工程研究所在总结以往研制经验的基础上,推出新一代的国产CNC强力旋压机床,实现了国产旋压机的升级换代[21].

2.2 轮毂热旋工艺的研究进展

以“质量接近锻造轮毂,成本接近铸造轮毂”为目标,日本在20世纪90年代末将旋压工艺用于铸造轮毂坯料的成形加工,开发了铝合金轮毂铸坯热旋压新工艺[22](以下简称“铸旋新工艺”).

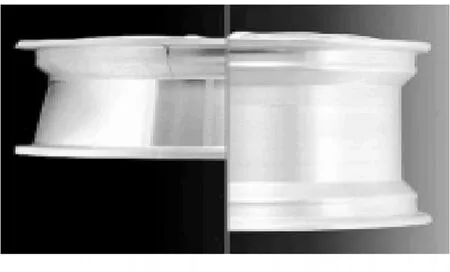

图2是采用铸旋新工艺生产汽车轮毂的工艺流程.该工艺的关键环节在于:采用低压铸造获得形状和性能合理且能满足外观需求的轮毂铸坯,紧接着对此铸坯的轮辋部分进一步施加热旋压成形,如图3所示.该工艺将低压铸造、旋压成形紧密结合于同一热加工过程中,不仅综合了低压铸造和旋压成形各自的优势,而且可以获得“1+1>2”的效果.事实证明,铸旋新工艺大幅提高了车轮的整体强度和耐腐蚀性,而机械加工余量大幅减少,车轮使用寿命和安全性显著提高,有利于车辆减重节油,车轮生产成本下降.铸旋新工艺以其诸多强劲的优势逐渐成为铝合金轮毂加工生产的一个重要发展方向.2006年,燕山大学开发了我国第一台车轮热旋旋压机并成功地应用于车轮生产线;2007年5月,国内第一条车轮铸旋生产线在戴卡轮毂制造有限公司投产,年生产能力达30万件.

图2 铸旋新工艺生产汽车轮毂的工艺流程

图3 铸旋新工艺的关键环节

文献[22]介绍了铸旋新工艺制造铝轮毂的工艺过程,通过显微组织观察发现,热旋压塑性变形可以弥合微细的疏松缺陷,从而提高了轮毂的力学性能.文献[23]从热旋压成形工艺需求出发,对轮毂旋压装备的使用方法进行分析,提出旋压机的模具润滑方式由毛坯背腔润滑更改为模具表面润滑,并且采用立式三旋轮120°布置方式,同时增加尾顶和旋轮的驱动装置,该设计分析为旋压设备的制造及改进趋势指出了方向.文献[24]通过对简化的铝合金轮毂热旋压工艺进行初步研究,分析了其成形性和缺陷并进行了相应的数值模拟,为工艺优化提供了方法和依据.

3 结 语

在轮毂轻量化趋势的要求下,铸旋加工成为一种非常有效并且经济适用的轮毂加工方法.然而,目前对于铝合金轮毂旋压工艺的研究还局限于变形铝合金的冷旋工艺上,针对铸造铝合金的热旋压技术开展的基础研究还很少.为了促进铝合金轮毂铸旋工艺的广泛应用与发展,在铸造铝合金的热旋压变形性能、热旋压时金属的变形机理和流动行为,以及热旋工艺数值模拟和参数优化等方面,还需要做大量的、深入系统的研究工作.

[1] 唐靖林,曾大本.面向汽车轻量化材料加工技术的现状及发展[J].金属热加工,2009(11):11-16.

[2] 唐多光.21世纪低压铸造技术的展望[J].特种铸造及有色合金,1998(4):28-31.

[3] 张涯飞,王雷刚,黄瑶.铝合金轮毂低压铸造模具温度场的数值分析[J].特种铸造及有色合金,2009,29(2):134-136.

[4] 陈继刚,李强,王葛.铝合金轮毂低压铸造充型非线性压力条件[J].特种铸造及有色合金,2009,29(1):27-29.

[5] 王志学,杨奋飞,罗峰.铸旋铝轮毂低压铸造过程的数值模拟及工艺优化[J].铸造工程,2009(6):38-41.

[6] 齐丕骧.挤压铸造技术的最新发展[J].特种铸造及有色合金,2007,27(9):688-694.

[7] 高军,赵国群.整体式锻造铝合金车轮及其发展[J].汽车工艺与材料,2001(5):14-16.

[8] 杨奋飞,刘智冲,岳铁,等.铝合金轮毂制造业的现状与发展趋势[J].有色合金及压铸,2009(4):35-38.

[9] 张庆玲,史艳国,孙慧学.锻造铝合金轮毂摆动辗压制坯工序数值模拟技术[J].锻压技术,2008,33(3):64-67.

[10] 朱利民.先进的铝轮毂设计与制造技术[J].铝加工,2008,181(2):45-47.

[11] 赵琳瑜,韩冬,张立武,等.典型零件旋压成形技术应用发展[J].航空制造技术,2007,4(2):6-7.

[12] 张庆玲.先进的铝合金轮毂旋压成形技术[J].金属世界,2008(5):52-54.

[13] 马菽聪.铝合金拉深旋压成形规律的研究[D].秦皇岛:燕山大学,2008:11-17.

[14] 王震,杨洋,陆瑶.铝合金轮毂强力旋压的研究[J].应用科学,2008(7):110.

[15] 王北平,赵琳瑜,韩冬,等.铝合金轮毂旋压成型工艺研究[M]∥中国机械工程学会.全国第九届旋压技术交流会论文汇编.西安,2002:525-527.

[16] 田建松,李建国,史子木,等.A356铝合金轮毂中轮辋缩松的形成机理及防止措施[C]∥中国压铸、挤压铸造、半固态加工学术年会专刊,2005:11-12.

[17] 廉国安,戚远平,高军伟,等.铝合金轮毂旋压成型工艺研究[G]∥中国机械工程学会.第十一届全国旋压技术交流会论文集.成都,2008:108-110.

[18] 张庆玲.铝合金轮毂强力旋压数值模拟技术研究[J].农业装备与车辆工程,2008(8):31-33.

[19] 孙丽丽,聂爱琴,胡小建,等.汽车轮毂旋压成形过程的有限元数值模拟[J].合肥工业大学学报,2008,31(4):552-555.

[20] 王艳红.车轮轮辋旋压成形技术研究[D].秦皇岛:燕山大学,2008:10-14.

[21] 李继贞.铝合金轮毂旋压成形专用设备[G]∥中国机械工程学会.第十一届全国旋压技术交流会论文集.成都,2008:41-44.

[22] 加藤乔,吕应曾.用旋压法加工铝轮毂技术的开发[J].有色金属加工,1997(5):36-39.

[23] 张丽娟,周宏伟,韩云,等.铸旋铝合金轮毂对旋压设备的需求分析[J].锻压技术,2010,35(4):175-178.

[24] Mori K,Ishiguro M,Isomura Y.Hot shear spinning of cast aluminium alloy parts[J].Journal of Materials Processing Technology,2009(209):3621-3627.

Application and Research Progressin Forming Technologyof Aluminum Alloy Wheels

ZHAN G Haiqu1,2,MA Guiyan1,2,SON G Hongw u2,ZHAN G Shihong2

(1.School of Mechanical Engineering,Shenyang University,Shenyang 110044,China;2.Institute of Metal Research,Chinese Academy of Sciences,Shenyang 110016,China)

The application and research progress in the forming technology of aluminum alloy wheels is summarized.The recent progress in spin forming technology is mainly stressed with introduction of a newly developed cast-spin forming process.The developing trend of the forming technology for aluminum alloy wheels is presented and some ideas for future research work are also suggested.

aluminum alloy wheels;forming technology;spin forming

TG 146.21

A

1008-9225(2011)04-0001-04

2011-03-07

张海渠(1952-),男,吉林梨树人,沈阳大学教授.

【责任编辑:刘乃义】