圆网纸机纸页成形原理及成形区设计的研究

陈永生

(湖南省造纸研究所,湖南湘潭,410014)

由于圆网纸机投资少、操作容易掌握、适合短纤维生产等优点,因此对于我国这样一个木材资源不很充足的国家,目前圆网纸机还占有一定的地位。但也存在一些难以克服的缺点,如抄造速度低、横向强度差等。如何在可行的抄造速度内设法提高成纸的横向强度,这是长期以来人们一直致力于研究解决的问题。经过笔者多年的探索认为,设计合理的成形弧长度和合理的流道横向宽度,做到浆料在成形区前半段的流速与网速相适应,提高圆网纸机成纸的横向强度是可以办到的。

影响圆网成形部白水过滤的内在因素很多,除成纸定量、打浆度、上网浓度及抄造速度等内在工艺因素外,还有两个重要的外界因素,即浆料在成形区内作用于单位网面上的压力和此压力在单位网面上所作用的时间。压力愈大、作用时间愈长,单位网面上的白水过滤量就会愈多,网面上的湿纸幅就会愈厚。本文就是以这两个外界因素作用于网面时对纸幅成形的关系来建立数学表达式,希望能与同行共同探讨。

1 浆速与网速的关系

纸页成形过程中必须使浆速与网速相适应,但到底两者应为多少才算是合适却并无明显界定。

由于流体自身存在内摩擦力,毗邻的流层间存在速度差,因此产生剪切应力,剪切应力使水中的悬浮纤维处于纵向排列。紊流状态则不同,其流层之间无明显流速梯度,纤维在水中的排列是紊乱的。因此,对于要求横向强度较高的纸张,浆料在成形过程应选择紊流状态为佳。只有要求纵向强度大的纸种其成形过程才应选择完全层流状态。

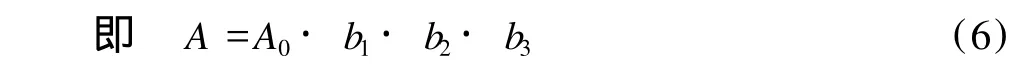

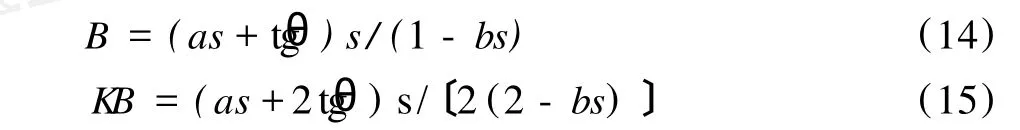

层流状态流体在管中流动的速度分布呈对称抛物线形状,网部成形区内的浆料流速分布呈半抛物线形状,且抛物线的对称轴与网面重合。成形区段内,若流道宽度未经过合理设计,浆料的流动状态有可能产生4种不同的速度分布线,如图1所示。图1中曲线a的对称线(即最大流速点)在流道以内而不与网面重合,很明显此种浆料流动状态为浆速大于网速。这对于薄纸成形不利,其成纸表面容易起毛且还会产生很小的针孔,因此不利于印刷。从图1中曲线d可看出,浆速明显低于网速,这种状态主要是影响成纸的纵横向强度比,使横向强度大为降低,这对包装纸或文化用纸不利,特别是文化用纸,将会加大横向收缩率,不利于多色印刷。最理想的流速分布线为图1中的曲线c,特别是成形区入口后的前半段长度,因为纸幅成形的85%左右是在前半段完成的,后面的1/2弧长因成形量很小,对纸的纤维排列影响不大。很难使整个成形弧长内都处于紊流状态,为了便于控制,宁愿使后成形阶段的浆速略低于网速,使溢流浆有少许增浓现象出现。因成形区后半段纸幅成形量很少,对成纸横向强度的影响微不足道。

浆速应该是成形区流道中的纵向平均速度,而不是图中抛物线的最大速度(网速)。抛物线内阴影部分的面积等于矩形面积的2/3[1](图1中曲线b),所以成形区中层流状态的平均流速也为最大流速的2/3。紊流状态与其雷诺数(Re=Vd/υ)有关,平均流速也随着雷诺数的变化而变化。一般雷诺数36500为理想值[2],此时流道横截面的平均流速约为最大流速的83%。

图1 浆料流动状态速度分布图

以上所述平均流速只针对网槽成形区的流动,不适合管内流动。因为管内流动的速度分布为旋转抛物面。由流体力学可知,管内层流状态的平均流速为最大流速的50%。管内紊流状态随着雷诺数的变化其平均流速与最大流速之比约为73%~86%。

2 纸页成形过程

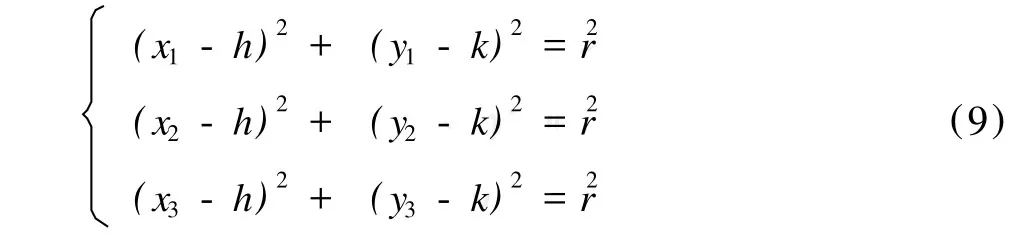

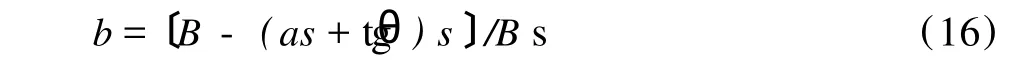

成形区白水过滤的动力来自于流道中的水静压力H0(见图2),而浆料在流道中的动压力和流道沿程阻力损失是由流浆箱水位与溢流口水位之差(h0)产生的。在运行良好的圆网槽中,h0是自然形成的,约为(0.75V)2/2g,V为网速。

图2 成形区示意图

流道中白水过滤的压力由水柱高度H0产生,对干式网槽而言(网内水面低于唇布口)。纸页成形为降压过程,网面是自下而上运动,流道入口处水静压力最大,到溢浆口处水静压力等于0。但是这不全是白水过滤压力,流体在曲道流动时还会受到网笼转动时所产生离心力的作用,还需要减去离心力后才是白水过滤的水静压力。

网槽设计时需确定两个重要的条件,一是成形弧的长度;二是成形区流道的宽度。在浆料打浆度、成纸定量、上网浓度和抄造车速等因素确定之后,成形弧长是一个定值。有时工艺上的微小波动(如打浆度)只能靠调节上网浓度来解决。车速变化也是一个重要因素,车速快时其成形弧长就要大些,反之则要小些。这是因为车速快慢将决定单位网面在成形区内所经过时间的长短。

成形弧长度设计不合理会带来很多纸病,如成形弧过长,浆料过滤压力加大,大部分白水在成形弧前段就已过滤完,后段成形弧内水静压力减少或无水静压力,溢流浆减少或无溢流浆,成纸出现浆团或根本不成纸,甚至浆料浓缩后在成形区后段打滚,若加大白水量会造成流道的前半段浆流过速,此种情况最有效的解决方法是提高浆料的打浆度或加大成纸定量。如成形弧过短,浆料过滤压力偏小,需加大上网浓度或降低浆料的打浆度才能达到预期的抄造定量,也可以降低车速。加大上网浓度后又会使湿纸页在离开溢流口时容易产生表面纤维剥落,使成纸的匀度下降。

成形区流道宽度的确定也很重要,必须力求浆料在整个成形区内都要达到浆速与网速相适应,特别是浆料入口的前半段更为重要。由过滤理论[3]可知,白水过滤速率与时间的平方根成正比。初进入成形区内的网面上无滤饼阻力,白水过滤速率为最大值,但此时网面纤维留着量也急剧增加,随着网面的运动,流道中的水静压力在不断降低,直至白水过滤终止。必须力求流道宽度随着白水过滤速率的变化而变化,这样才能满足成形区全长的浆速和网速相协调,从而达到提高纸张横向强度的目的。

3 成形区流道入口宽度

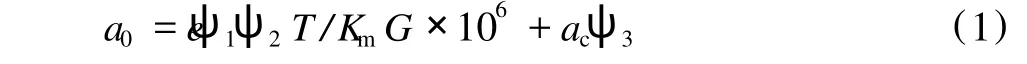

成形区流道入口宽度的准确值可由式(1)计算:

式中,a0为流道入口宽,m;e为成纸定量,g/m2;G为上网浓度;ac为流道出口宽度(出口弧面至网面距离),m;ψ1为白水带走细小纤维和填料系数,对加填纸取1.30~1.35,不加填纸取1.20~1.25;ψ2为毛毯带走纤维和填料系数,加填纸取1.04,不加填纸取1.02;ψ3为溢流浆增浓系数,取1.08(上网浓度的1.08倍);Km为流道入口平均浆速与圆网速度的比值,取0.75(层流与紊流各自平均流速之和的50%,〔(2/3+0.83)/2=0.748≈0.75〕);T为成纸干度,一般取0.93。

4 成形弧长的确定

网槽成形弧长的确定对成纸质量起决定作用。白水过滤速率的变化除了工艺上已定的成纸定量、浆料打浆度、上网浓度和抄造速度这4个内因之外,还有成形区流道中作用于网面上的水静压力和单位网面所受此压力的作用时间两个外因起着主导作用。网笼是旋转的,单位网面上所受水静压力是随网笼旋转而逐渐变小的。另一方面滤饼厚度将随网笼旋转而逐渐加厚,网面进入成形区的初始阶段其白水过滤速率最快,其滤饼也增厚最多。可以想象纸页成形的大部分是在成形区前半段完成的。

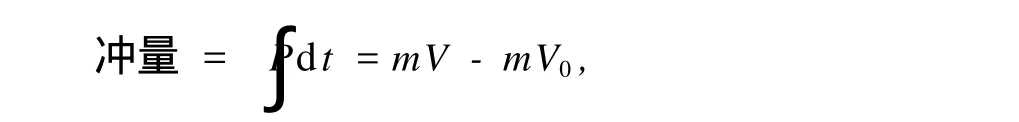

由理论力学可知,作用力乘以作用时间叫做冲量,某时间间隔内的冲量等于同一时间间隔内动量的增量,即:

白水过滤压力为流道中的水静压力减去曲道中浆料平均流速所产生的离心力,有效成形弧段所对网笼圆心角为Φ1-Φ0,微小弧段ds的纸页成形过程(见图2)。此小弧段的单位网面上所受液体静压力为γR(sinΦ1-sinΦ),将此式乘以时间dt后即为作用于单位网面上的微冲量:

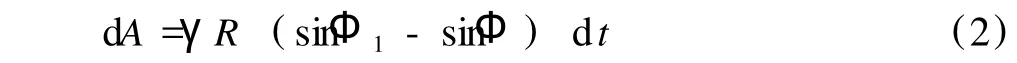

又因dt=ds/v,ds=RdΦ(时间=距离除以速度和弧长=半径乘以弧度),代入式(2)并以Φ0至Φ1之间积分,得:

式(3)中:

式(3)中cosΦ0展开为级数得:

取前两项近似值,并代入式(3)解出Φ0得:

式(5)中,γ为流体的密度,kg/m3;R为网笼半径,m;V为网速,m/s;Φ1为水静压力H0减去曲道中浆流离心力后对网笼中心的夹角(见图2),此离心力可视为Vm2/2g;Vm为流道中浆料平均流速,m/s;Φc为成形弧溢流口与网笼中心水平线间的圆心角;Φ0为成形弧成形起始点(唇布口)与网笼中心水平线之间的圆心角,Φ以rad(弧度)计。

式(5)计算的结果为弧度数,Φc与Φ0之差乘以网笼半径R后即为成形区弧长。在预先确定Φc后可由式(4)求出Φ1,又由已知4个参数后,由式(6)及式(8)求出冲量功A后,代入式(5)求得Φ0角。以后把式(3)中A看作“冲量功”。由式(3)知,当Φ1和Φ0已知时,在网速不变情况下,单位网面在成形区内所接受的冲量功是一个定值。这说明凡是过滤阻力相近的纸,在同一网槽内所接受流道中水静压力的冲量总功相等。式(3)能求出任意一台运行良好的网槽在一定网速情况下单位网面所接受的冲量功,将此作为模拟机,由式(3)计算出的冲量功叫做“当量功”。

溢流口所对网笼圆心的Φc角是设计工作者预先确定的,此角的选择必须慎重,溢流口太高会造成运行过程中湿纸页带水严重,容易产生伏辊压花;溢流口太低时,又会使湿纸页在离开溢流口时容易丧失稳定而脱落,因而影响运行网速。一般对高打浆度和低定量的纸取38°;对低打浆度和高定量的纸取36°。

例1:某圆网机网笼直径φ1250mm,生产普通挂面纸的面层,定量40g/m2,打浆度28°SR,网速52m/min,Φc=36°(0.6283rad),Φ0=-3.079°(-0.05374rad),上网浓度0.172%,生产的纸张质量较好,求其冲量功的大小。

本例成形区流道中的浆流状态取层流和紊流状态流速的平均值Vm=0.75V(V为网速),由式(4)求得Φ1=33.5960(0.58635rad),由式(3)求得当量功A0=85。式(5)中的冲量功A看成由当量功A0乘以3个变数b1、b2、b3的积:

式中,b1为打浆度的变化系数,b2为成纸定量的变化系数,b3为上网浓度的变化系数。

由流体力学知,流体在容器孔口喷出的速度是由容器内孔口以上水柱高度决定的,即

当量功乘以b1b2b3后,可看成网面上滤饼在成形区内逐渐加厚过程白水过滤的总阻力所消耗的功,它与单位网面在成形区内所吸收水静压力的冲量功相等,而且同时作用同时消失,方向相反。由式(5)知,A值愈大,则Φ0值愈小,即成形弧长愈大,因此可以把A看成阻力功,按照式(7)的方式来计算阻力,浆料打浆度和上网浓度都可以这样处理,打浆度愈高,则滤水阻力愈大。上网浓度则相反,浓度愈高,则滤水阻力愈小,后者是成反比的。笔者通过大量实践的观察和计算,认为成纸的定量不是与滤水阻力成平方根变化的关系,而是约与成纸定量的1.2次方成正比的关系,这可能是滤饼中的纤维交织使内部滤阻变化过程复杂的缘故。将式(6)中的b1、b2、b3分别表示为:

此处D0为例1中模拟机所使用浆料的打浆度,e0为模拟机所抄造成纸的定量(g/m2),G0为模拟机的上网浓度(以小数计)。根据上例模拟机中所采用的实际数据代入以上关系式后得:

k1=1/(28)0.5=0.189

k2=1/(0.04)1.2=47.6

k3=(0.00172)0.5=0.04147

于是

通过这样处理后,b1、b2、b3为新的参数与模拟机所用参数的比值。并且由以上模拟机所求出的当量功A0和式(8)中b1、b2、b3各式等号右边的各系数就可以把它们固定下来,在以后的设计中只要将新的已知参数代入式(8)中的b1、b2、b3各式中去,就可以求出新的b1、b2、b3,于是可由式(6)求出新的冲量功A值了。

必须注意的是,由式(3)计算模拟机中的当量功时,式中V必须以当时网速代入计算,这样在式(5)中的V就可直接以设计网速代入即可。

任何一台运行良好的圆网纸机都可作为模拟机使用,这样尽管求得的“当量功”各异,但以上所述各k值也会与本文所拟定的不同了,由式(5)所求出的Φ0值也不会改变。

有了以上计算参数的方法后,就可以用式(5)求出适应各种不同参数的成形弧长了,也就是在预先确定溢流口圆心角Φc和其余4个工艺参数后,可由式(4)、式(6)、式(8)求出A值和Φ1值,然后代入式(5)后求出Φ0角的值。当计算出的Φ0为负角时,这说明唇布口(流道入口)低于网笼中心。

例2:有一台圆网机的网笼直径φ1500mm,单网生产定量为30g/m2有光纸,设计网速为114m/min,浆料打浆度为36°SR,上网浓度0.16%,Φc角为38°(0.663225rad),求Φ0角为多少?

本例中网速为V=114/60=1.9(m/s),假设流道中紊流和层流状态各50%,所以其平均流速为0.75倍网速,即Vm=0.75×1.9=1.425m/s(前面已讲到层流和紊流的平均流速分别为2/3和0.83,Vm=(2/3+0.83)/2≈0.75)

由式(4)得:Φ1=0.498(rad),

由式(8)得:b1=1.134,b2=0.7082,b3=1.0367

由A0=85并将以上各值代入式(6)得:

A=85×1.134×0.7082×1.0367=70.77,

将以上A值代入式(5)得:

成形区总弧长为

有效成形弧长为

例2中如将抄造速度降为96m/min,其他工艺参数不变,其总成形弧长就变成0.581m,有效成形弧长变为0.4918m。

式(5)中没有单独考虑网面的过滤阻力,因为模拟机中也包括了此项阻力,所以新的计算结果中也应包括了此阻力的不利因素。

5 成形区流道宽度的确定

滤液体积与压力和时间的平方根成正比。可以认为单位网面在成形区的前1/3弧长内就已完成了75%以上的纸页厚度,当网面通过1/2弧长时,纸页成形厚度将会达到85%左右。根据这些条件,介绍两种弧形板曲线的求解方法。一种为切线法,另一种为函数计算法。

5.1 切线法

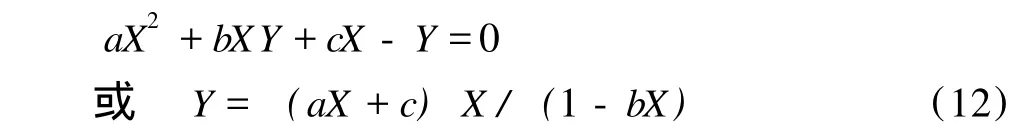

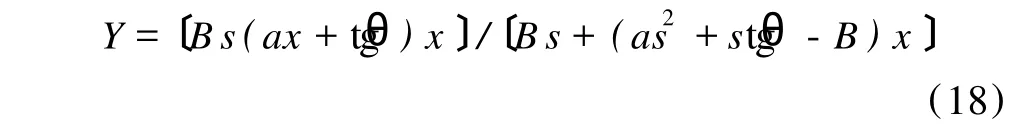

切线法是作一段圆弧,使通过溢流口的点1和流道入口的点3及成形弧的中央点2,然后以入口点4为起点作一直线与此圆弧线相切而成,如图3所示。

此3点纵、横坐标可分别由下列各式求出:

X1=(R+ac)cosΦc,Y1=(R+ac)sinΦc

X2=〔(R+a0)/6+(4ac)/5〕cos〔(Φc-Φ0)/2〕

Y2=〔(R+a0)/6+(4ac)/5〕sin〔(Φc-Φ0)/2〕

X3=(R+0.5a0)cosΦ0Y3=(R+0.5a0)sinΦ0

式中,ac、a0分别为成形弧出口和入口宽度,m。

图3 成形区流道形状示意图

圆弧线的圆心坐标及半径(即r、h、k)由方程组式(9)求解而得:

解方程组(9)得,

将h、k值代入方程组中的任一方程可求得r;然后按前面所述方法作好切线即为所求。

例3:网笼半径625mm,Φc=36°,Φ0=-2.660°,流道入口宽a0=50mm,出口宽ac=10mm。

首先计算出圆弧线所通过的3点坐标如下:

X1=513.726,X2=614.38,X3=649.3,

Y1=373.244,Y2=183.97,Y3=-30.1622。

将此3组数据代入式(10)、式(11)计算得:

h=-12.97mm,k=-28.25mm,

将h、k代入式(9)中任一方程式计算得:

r=662.277mm。

此法能使成纸的纵横强度比在1.4∶1以下。

5.2 函数计算法

函数计算法的精确度较高,其效果也较好。

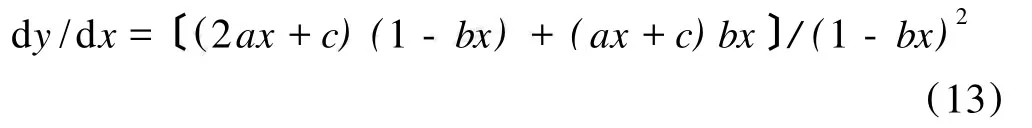

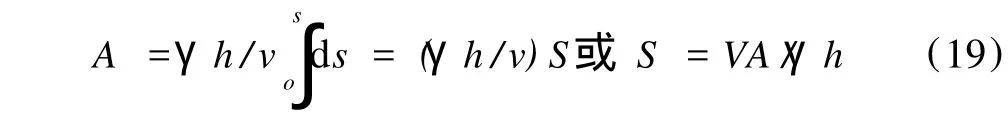

按照过滤理论的原理,为了能使成形区流道中的流速始终保持与网速相适应,将流道宽度与弧长之间的关系用二次函数来表达。

设此二次函数为下列形式:

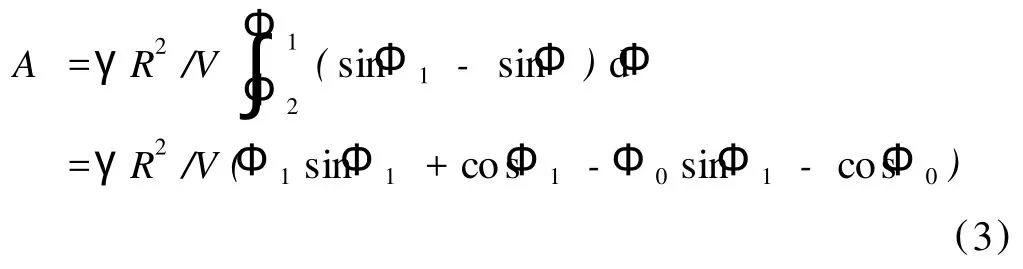

式中,a、b、c为待定系数。为便于观察,将成形区流道网面展开为直线(见图4),方程式(12)中应满足以下3组条件:

当X=0,dy/dx=tgθ;X=S/2,Y=KB;

X=S,Y=B;B=a0-ac。

上式中,S为成形区弧长,K为预先定下的系数,B为成形区入口宽度与出口宽度之差。

方程式(12)求导数得:

将第一组条件代入式(13)得c=tgθ,将第二、第三组条件分别代入式(12),得:

由式(14)解得:

式(16)代入式(15),解出a,得:

式(16)代入式(12),得:

上式中a由式(17)求得。

式(18)即为弧形板边缘曲线展开后的方程式,通过多次实践证实,式(17)中K=0.8~0.85,θ=30°~35°时的范围内使用效果较好,函数计算法比切线法更优。

例4:S=400mm,B=40mm,K=0.85,θ=35°,a0=50mm,ac=10mm。

计算结果作图见图4。

图4 成形区流道实例展开图

这种求解成形区的方法也可以推广到圆网或平网的正压力成形器成形区长度上,在此情况下,因为成形区很短,可以将圆网成形区的水静压力视为恒压,这样计算起来更为方便。

求出的b1、b2、b3和冲量功A的计算方法,以及这些方程中的各常量系数都可在此适用,因为无论是降压过滤还是恒压过滤,只要参数不变,同一纸种所需冲量总功不会改变。如例2中那台圆网纸机改为压力成形器后,所用工艺参数都相同,成形区内所受静压水柱高为1.6 m,网速为150 m/min(2.5 m/s),代入式(19),得:

S=(2.5×70.77)/(1000×1.6)=0.11(m)

由此求得其成形弧长约为110mm。此时流道中所采用的水静压力应加上浆料在流道中平均流速的动压力,即Vm2/2g,于是

h=1.6+Vm2/2g=1.727(m)

对于圆网机水柱高度h可由提高高位箱获得,也可以把浆泵出口压力直接送入成形区内。对平网纸机可将流浆箱内的浆位提高,或将流浆箱顶部密封,使浆泵出口压力直接经流浆箱流入成形区内。

6 结语

将“冲量”和“冲量功”的概念引进圆网部纸页成形过程,推导出成形弧长的数学表达式和求解方法,且将浆料打浆度、浆料上网浓度、成纸定量和纸机速度等工艺因素引进求解过程,给出了传统顺流式圆网槽弧形板弧面位置、成形弧长度、成形区流道宽度等的一种计算方法,按照该方法设计圆网成形区,可以解决圆网纸机成形纸页的横向强度差的问题,这是一种新尝试。

[1]刘五秀,等.工程流体力学:泵与风机[M].北京:中国工业出版社,1962.

[2]水力学[M].郭天明,等,译.北京:石油工业出版社,1955.

[3]华东化工学院.化工过程与设备[M].上册.北京:中国工业出版社,1961.