包覆法制备 Gp/S iC复合材料的显微结构和性能

喻 亮,阚 东,茹红强,岳新艳,兰 勇

(1.桂林理工大学 有色金属及材料加工新技术教育部重点实验室,广西 桂林 541004)(2.东北大学 材料各向异性与织构教育部重点实验室,沈阳 110004)

包覆法制备 Gp/S iC复合材料的显微结构和性能

喻 亮1,阚 东2,茹红强2,岳新艳2,兰 勇2

(1.桂林理工大学 有色金属及材料加工新技术教育部重点实验室,广西 桂林 541004)(2.东北大学 材料各向异性与织构教育部重点实验室,沈阳 110004)

以不同粒径的石墨颗粒和 SiC粉体为原料,采用 SiC粉体包覆石墨颗粒的方法,于 2 000℃热压制备了石墨/碳化硅 (Gp/SiC)复合材料.利用扫描电子显微镜 (SEM,EDS)分析了材料的金相和断口显微结构.研究表明,石墨粒径较小且质量分数较少的复合材料比石墨粒径较大且质量分数较多的复合材料在热压工艺中更致密.石墨颗粒呈岛状紧密地镶嵌在 SiC基体中,石墨与 SiC界面处 C和 Si的扩散不明显.复合材料的相对密度、抗折强度,断裂韧性和硬度随石墨粒径和质量分数的减少而增加.断口形貌表明 SiC陶瓷基体为脆性,石墨为韧性断裂.当石墨粒径为 125μm、SiC与石墨的质量比为 3.5时,复合材料的综合性能最佳,开口气孔率为 0.3%,相对密度为 97.9%,抗折强度为 75±15 MPa,断裂韧性为 5.4±0.5 MPa·m1/2,硬度为 26.8±3GPa.

复合材料;包覆;石墨 /碳化硅;显微结构;力学性能

与传统的金属和半金属制动材料相比,C/SiC复合材料具有密度低、摩擦系数稳定、磨损量小、制动比大和使用寿命长等突出优点[1];与C/C复合材料相比,C/SiC复合材料具有抗氧化性优良,摩擦系数高而稳定等优点。因此 C/SiC作为新一代刹车材料具有广阔的应用前景[2].目前,C/SiC摩擦材料的研究主要集中在碳纤维增强 SiC[3],SiC纤维增强 C基体[4],以及 SiC增强C/C等方面[5],但是这些方法制备成本高,周期长,制约了其在制动材料方面的应用[6].最新研究表明,将石墨和 SiC结合起来制成 Gp/SiC复合材料兼有石墨和陶瓷的双重优点,耐磨性、抗氧化性远优于碳 /碳材料,并具有高导电性、耐热性和耐热冲击性能[7].其结构特征为石墨镶嵌入 SiC的网络中,能润滑摩擦面,从而改善复合材料的摩擦性能,并克服了石墨强度低,以及在 400℃以上易氧化的缺点,同时 SiC形成支撑骨架,具有较强的抗压强度[8].本文采用 SiC粉体包覆电极石墨的方法制备了石墨 /碳化硅 (Gp/SiC)复合材料,研究了该材料的显微结构和力学性能,为其作为新型制动材料提供理论依据.

1 实验方法

实验所用原料主要为电极石墨颗粒 (纯度大于 95%,平均粒径 d50分别为 250μm和125μm),SiC(纯度大于 98%,平均粒径 d50为0.5μm),聚乙烯醇溶液 (质量浓度 10%).按照 SiC和石墨的质量比分别为 3.5和 2.5配料.将石墨颗粒放入自制机械包覆装置中,调节托盘的倾斜角度使石墨随托盘转动而匀速滚动,加入少量 SiC粉,待SiC粉均匀黏附在石墨表面后,加入微量聚乙烯醇溶液,混合均匀后再加入少量的 SiC粉,并加入微量聚乙烯醇溶液,重复操作直至 SiC粉按配比均匀包覆在石墨表面.包覆完毕后,编成 4组,1#为粒径 125μm的石墨,SiC与石墨质量比为 3.5,表示为 1#(125μm,3.5),其余表示为 2#(125μm,2.5),3#(250μm,3.5)和 4#(250μm,2.5).将包覆好的原料装入 Ф42 mm的石墨模具内利用 ZGY M100型真空热压炉热压,热压条件:真空压力小于 30 Pa,温度 2 000℃,压力 30MPa,保温 45 min,升温速率 10℃/min.利用金刚石锯片将热压样品切割成尺寸为 38 mm×6 mm×5(±1)mm的试样,试样经抛光、清洗和烘干后进行显微结构分析和性能测试.利用阿基米德原理测量材料体积密度和开口气孔率,利用 10 t材料电子万能拉伸机测量材料的三点抗折强度 (跨距25 mm),利用单边缺口梁法 (SENB法,跨距25 mm,切口宽度 0.15~0.2 mm,深度 2 mm,加载速率 0.05 mm/min)采用式 (1)计算断裂韧性[9].

式中,f(c/W)=2.0(c/W)1/2-4.6(c/W)3/2+21.8(c/W)5/2-37.6(c/W)7/2+38.7(c/W)9/2;PC为临界载荷,陶瓷等脆性材料的临界载荷即为最大载荷,N;S为跨距,mm;c为切口深度,mm;B为样品宽度,mm;W为样品高度,mm.利用 GX71倒置式金相显微镜观察金相结构,利用 SSX-550扫描电镜分析试样显微结构和断口形貌.

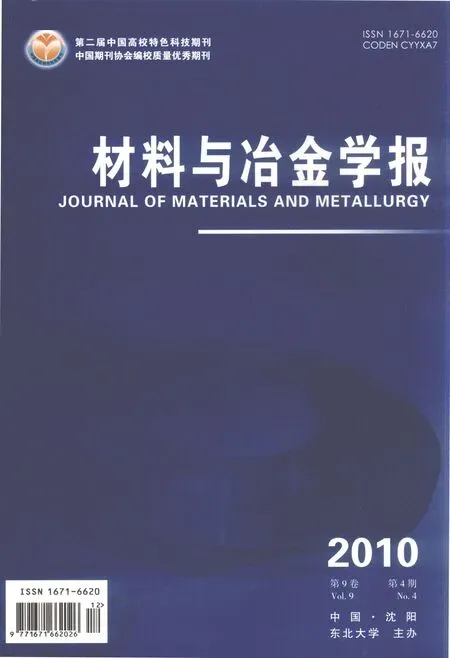

图1 2 000℃热压 Gp/SiC复合材料金相照片Fig.1 Metallic phase of Gp/S iC composite by hot-pressing at 2 000℃

2 实验结果和讨论

图1为不同粒径石墨和不同 SiC与石墨质量比的 Gp/SiC复合材料的 SBSE照片.白色组织为SiC陶瓷,黑色组织为石墨,灰色组织为石墨与SiC陶瓷的复合相.图 1a和 1b中石墨粒径为125μm,较小粒径石墨较均匀分散并紧密镶嵌在SiC基体中,石墨和 SiC结合很紧密.石墨颗粒较小,在热压时对 SiC粉体的流动的阻碍不很明显,SiC粉体最终烧结成致密的块状甚至大块状 SiC.图 1a中 SiC与石墨质量比为 3.5,此时石墨能比较均匀分散在 SiC基体中,图 1b中 SiC与石墨质量比为 2.5,此时有石墨团聚.由此可知,石墨所占质量比越大,越不易均匀分散.这是利用聚乙烯醇将 SiC黏结在石墨表面,热压时聚乙烯醇蒸发,包覆石墨的部分 SiC脱落,同时 SiC热压时会填充到石墨与碳化硅的空隙中,从而造成石墨在SiC基体中弥散不均匀.

图1c和 1d中的石墨粒径为 250μm的复合材料的 SBSE照片.由图 1c可以看出,石墨在 SiC中分布较均匀,而图 1d中少量石墨有聚集,并有少量气孔.这是因为烧结过程由颗粒重排、气孔填充和晶粒传质生长等阶段组成,粒径大的石墨减少了 SiC间的接触,阻碍了 SiC流动,增加了石墨间接触,而石墨较强的烧结惰性导致了复合材料的致密度降低[7].因此,减少石墨的粒径是获得致密的 Gp/SiC复合材料的有效方法.

图2为 SiC陶瓷与石墨界面的线扫描照片.由图可知,界面处的 C和 S扩散的深度约为 10~20μm,界面处富 Si的石墨和富 C的 SiC陶瓷没有形成较好的过渡相.SiC陶瓷与石墨界面的界面结合属于机械结合[10].陶瓷基复合材料中的界面大多以机械结合为主.

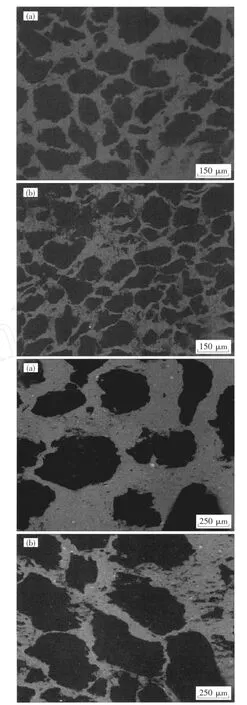

图3为 Gp/SiC复合材料断口形貌的 SEM照片.由图可以看出,粒径不同,石墨质量分数不同的复合材料断裂后断口显微结构有差异.由图 3a和图 3b可知当石墨粒径较小时,SiC陶瓷基体非常致密,石墨颗粒嵌入 SiC陶瓷基体中.将图 3a方框处放大成图 3c,可见陶瓷相的断口则较平整,表现为脆性断裂特征,石墨和 SiC的界面结合处致密,强度较高,因此石墨颗粒撕裂后被拔出.将图 3b方框处放大成图 3d,可见石墨断裂后的分层,并可见石墨层抽拔后留下的空隙.由图 3e可以看到当石墨粒径较大时,石墨颗粒聚集形成的大石墨块,当石墨质量分数较大时断口表面粗糙程度较大.石墨在材料中增韧作用明显,断裂时裂纹从试样表面基体层开始扩展,由于陶瓷相强度高,裂纹不易横穿过陶瓷层,裂纹穿过石墨层则容易,因而裂纹在陶瓷层与石墨层之间发生偏转.复合材料中的这种裂纹路径的转移是断裂韧性提高的主要原因.此外,在石墨与 SiC界面处可见微裂纹.这是复合材料从热压温度降到室温时,石墨与 SiC的热膨胀不匹配使得材料中的热应力通过界面开裂得到释放的结果.由于 SiC陶瓷与石墨之间的界面结合属于机械结合,机械结合只有当平行于界面施力时其传递载荷才有效,所以,当断裂主裂纹到达陶瓷相区后,裂纹会发生偏斜,转向石墨与 SiC界面等强度较低的区域,导致弱界面分层,从而提高了材料的断裂韧性.整个材料的断裂特征为沿晶断裂与穿晶断裂的混合方式.

图2 1#(125μm,3.5)Gp/SiC复合材料界面线扫描Fig.2 Linear scanning of Gp/SiC sample 1#(125μm,3.5)interface

表1为测得的 Gp/SiC复合材料各项力学性能值.由表可看出,复合材料的相对密度、抗折强度,断裂韧性和硬度随石墨粒径和石墨质量分数的减少而增加.当石墨粒径为 125μm、SiC与石墨质量比为 3.5时,1#(125μm,3.5)试样的开口气孔率为 0.3%,相对密度为 97.9%,抗折强度为 75±15 MPa,断裂韧性为 5.4 ±0.5 MPa·m1/2,硬度为 26.8±3 GPa.这是因为石墨颗粒镶嵌在碳化硅基体中,形成孤岛状,使得材料具有很高的致密度,因此材料具有较高的抗折强度和断裂韧性.同时,碳化硅本身的高硬度,材料的硬度值随着 SiC质量分数的增加而增加,随着石墨颗粒粒径的降低而增加.同时,石墨粒径较大,质量分数较高,导致碳化硅流动性不好,材料致密度降低,各性能也不如 1#(125μm,3.5)试样.

图3 2 000℃热压 Gp/SiC复合材料断口 SEM照片Fig.3 Fracture morphology of Gp/SiC composites by hot-pressing at 2 000℃(a,c)—1#(125μm,3.5);(b,d)—2#(125μm,2.5);(e)—3#(250μm,3.5);(f)—4#(250μm,2.5)

表1 Gp/SiC复合材料的力学性能Table 1 Mechanicalp roperty of Gp/S iC composites

图4为 1#(125μm,3.5)试样 2 000℃热压烧结三点抗弯的位移 -载荷曲线.曲线表现为载荷呈非线性上升,说明在达到最大载荷之后,陶瓷基体产生突发的脆性断裂方式,石墨表现为韧性断裂方式,使曲线呈波折起伏状缓慢下降.这是材料在断裂的过程中,试样内部微裂纹的存在,随载荷增大,局部应力集中将造成试样内部的区域性破坏,但试样整体仍能承受更大的载荷.结合图3a断口形貌进一步证明了材料为沿晶断裂与穿晶断裂的混合方式.

图4 2 000℃热压 1#(125μm,3.5)试样的位移 -载荷曲线Fig.4 D isplacement-load curve of samp le 1#(125μm,3.5)at 2 000 ℃

3 结 论

采用 SiC粉体包覆电极石墨的方法制备了Gp/SiC复合材料,并研究了材料的显微结构和力学性能,得到如下结论:

(1)石墨粒径较小且质量分数较低的复合材料比石墨粒径较大且质量分数较高的复合材料更致密.石墨颗粒呈岛状镶嵌在 SiC基体中,石墨与SiC界面处 C和 Si的扩散不明显.

(2)复合材料的相对密度、抗折强度、断裂韧性和硬度随石墨粒径和石墨质量分数的减少而增加.SiC陶瓷基体为脆性断裂,石墨为韧性断裂,材料为沿晶断裂与穿晶断裂的混合方式.当石墨粒径为 125μm、SiC与石墨的质量比为 3.5时,复合材料的开口气孔率为 0.3%,相对密度为 97.9%,抗折强度为 75±15 MPa,断裂韧性为 5.4±0.5MPa·m1/2,硬度为 26.8±3 GPa.

[1]Katoh Y,Snead L L,Henager Jr C H,et al.Current status and critical issues for developm ent of SiC composites for fusion applications[J].Journal ofN uclearMaterials,2007,367-370(Part 1):659-671.

[2]Fouquet S,R ollinM,Pailler R,et al.Tribological behaviour of compositesmade of carbon fibres and ceram ic m atrix in the Si–C system[J].W ear,2008,264(9-10):850-856.

[3]Wang J P,Xu Z,Zhang Y G,et al.M icrostructure and m echanical properties of C/C-SiC composites fabricated by a rapid processing method[J].Journal of the European Ceram ic Society,2009,29(14):3091-3097.

[4]Lem archand A, BonnetJ P. M odelling silicon carbide form ation during heating at constant rate[J].Journal of the European Ceram ic Society,2006,26(12):2389-2396.

[5]Wang Z,D ong SM,Gao L,et al.Fabrication of carbon fiber reinforced ceram ic m atrix composites w ith improved oxidation resistance using boron as active filler[J].Journal of the European Ceram ic Society,2010,30(3):787-792.

[6]何柏林,孙佳.碳纤维增强陶瓷基复合材料界面的研究进展[J].材料导报,2009,23(11):72-75.

(He B L,Sun J. Progress in interface of carbon fiber reinforced ceram ic m atrix composites[J].Materials R eview,2009,23(11):72-75.)

[7]Cai Y Z,Fan S W,Zhang L T,et al.M echanical properties of a 3D needled C/SiC composite w ith graphite filler[J].Materials Science and Engineering:A,2010,527(3):539-543.

[8]Gadiou R,Serverin S,G ibot P,et al.The synthesis of SiC and TiC protective coatings for carbon fibers by the reactive replica process[J].Journal of the European Ceram ic Society,2008,28(11):2265-2274.

[9]Yu L,Zhao J,Yue XY,et al.M icrostructure and properties of graphite em bedded SiC composite by coating m ethod[J].Advanced Materials R esearch,2010,105-106:855-858.

[10]王延斌,苏勋家,候根良,等.碳纤维增韧陶瓷基复合材料界面的研究[J].材料导报,2007,21(S3):431-433.

(Wang Y B,Su X J,Hou G L,et al.R esearch on interface of carbon fiber reinforced ceram ic m atrix composites[J].Materials R eview,2007,21(S3):431-433.)

M icrostructure and properties of Gp/SiC composite by coating method

YU L iang1,KAN D ong2,RU H ong-qiang2,YU E Xin-yan2,LAN Yong2

(1. Key Laboratory of N ew Processing Technology forN onferrousM etals&Materials(M inistry O f Education),Guilin U niversity of Technology,Guilin 541004,China;2. Key Laboratory for Anisotropy and Texture ofMaterials(M inistry of Education),N ortheastern U niversity,Shenyang 110004,China.)

Gp/SiC composites have been prepare w ith such raw m aterials as the graphite particle of different size and SiC pow der by coating and hot-pressing process at 2 000℃. The m icrostructure and fracture m orphology w ere m easured by scanning electron m icroscopy(SEM)and electron energy spectrum (EDS).The results show that s m all size graphite particles and less graphite content improves the densification behavior of the composites during the hotpressing process,compared w ith that of large size graphite particles and m ore graphite content.The graphite particles are em bedded tightly in the SiC m atrix as the islands,and the diffusion of C atom and Si atom is not obvious located the interface of graphite cores and SiC m atrix.The fractograph exhibited typical ductile fracture of graphite,w hile the brittle fracture of SiC.The relative density,flexural strength,fracture toughness,and hardness increase w ith particle size of graphite and graphite content decreasing. The apparent porosity,relative density,flexural strength,fracture toughness,and hardness of the composite are 0.3%,97.9%,75 ±15 M Pa,5.4 ±0.5 M Pa·m1/2,26.8 ±3 GPa,respectively,w hich containing the m ass rate of SiC and graphite of the size 125μm is 3.5.

composite;coat;Gp/SiC;m icrostructure;m echanical property

TB 335

A

1671-6620(2010)04-0260-05

2010-04-27.

国家自然科学基金资助 (No.50902018);国家教育部高等学校博士点基金资助 (No.20060145028);辽宁省自然科学基金资助 (No.20072026);东北大学基本科研基金资助 (No.N090302005).

喻亮 (1976—),男,重庆人,桂林理工大学讲师,E-mail:syyuliang@163.com.