冷轧钢板表面清洁度对耐蚀性的影响

许 斌,刘春明,安成强,王双红,,于晓中

(1.东北大学 材料与冶金学院,沈阳 110819;2河北钢铁集团 邯钢公司,河北 邯郸 056015;3.沈阳理工大学 环境与化工学院,沈阳 110168;4.东北大学 金属防护技术工程研究中心,沈阳 110819)

冷轧钢板表面清洁度对耐蚀性的影响

许 斌1,2,刘春明1,安成强3,4,王双红1,4,于晓中4

(1.东北大学 材料与冶金学院,沈阳 110819;2河北钢铁集团 邯钢公司,河北 邯郸 056015;

3.沈阳理工大学 环境与化工学院,沈阳 110168;4.东北大学 金属防护技术工程研究中心,沈阳 110819)

采用电化学测试和高低温交变湿热试验主要研究了轧制后和退火后的钢板的耐蚀性,分析了钢板表面清洁度对耐蚀性的影响,并探讨了实际生产过程中的影响因素.结果表明:轧制后的钢板的耐蚀性明显好于退火后的钢板;表面残留物明显地影响了轧制后钢板的耐蚀性分布的均匀性,清洗后的钢板的耐蚀性更好;退火后的钢板表面耐蚀性均匀性较差,清洗的钢板耐蚀性较未清洁的钢板更好;冷轧板表面清洁度问题是由原料—轧制—退火—储存过程中多因素的变量构成的,并直接影响其耐蚀性能.

耐腐蚀;清洁度;残留物;冷轧钢板

一般冷轧钢板的生产过程包括酸洗、轧制、退火、平整、精整等工艺环节[1,2].轧制环节使钢板表面残留有大量的乳化液、润滑油、液压油,以及轧制中产生的残铁、碳粉末和灰尘等微小固体颗粒[3,4].退火环节往往使钢板中的易氧化元素迁移到钢板表面以氧化物形态在表面析聚[5].钢板表面的微观结构和表面清洁度等表面状态对钢板的耐蚀性影响重大.所以,轧制和退火环节对钢板的耐蚀性影响较大,而酸洗及平整等环节对钢板的耐蚀性的影响较小[6].此外,在同一工艺环节中钢板的不同位置的耐蚀性也存在一定差异.钢板的腐蚀主要是电化学过程,本文用电化学极化曲线及交流阻抗研究了冷轧板的轧制和退火两个环节的电化学行为,并采用高低温交变湿热试验研究了钢板的耐蚀性,探讨了冷轧板表面清洁度对其耐蚀性的影响.

1 实验方法

实验钢板取自邯郸钢铁公司.

电化学测试采用三电极体系在 CH I650A电化学工作站进行.参比电极为饱和甘汞电极(SCE),辅助电极为铂电极.测试溶液为 w(NaCl)=3.5%的水溶液.工作面积为 10 mm×10 mm.极化曲线测试时电位扫描速度为 5 mV/s,交流阻抗测试时,正弦波激励信号为 5 mV,扫描频率范围为 100 kHz~10 mHz,每个样品在不同部位重复测试 3次.

湿热试验根据 GB/T2423.3-93在型号为SDJ405F的高低温交变湿热试验箱中进行.

2 结果与讨论

2.1 电化学分析

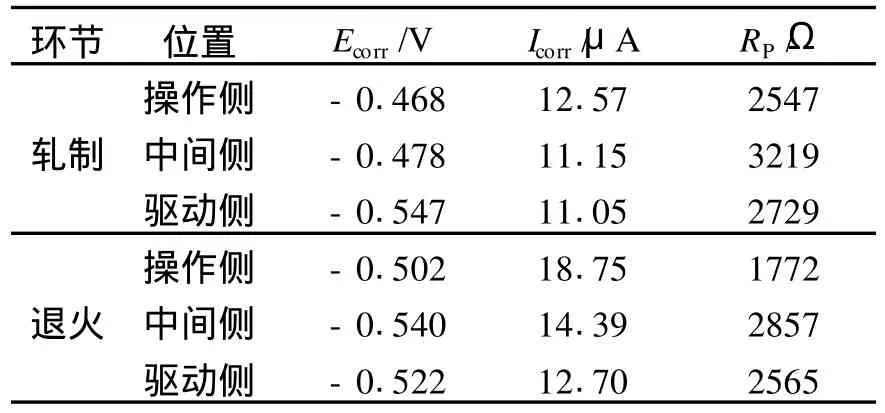

图1为未进行任何清洗的钢板的极化曲线图,相应的极化曲线参数见表 1.从图 1可以看出,轧制环节或退火环节,未清洗的钢板不同位置的极化曲线形状相似,说明同一工艺环节的不同位置的钢板表面状态差别较小.从表 1可知,同一工艺环节,钢板不同位置的腐蚀电流密度均匀性差别较大,且操作侧的耐蚀性要稍好于驱动侧和中间侧.对于不同工艺环节,轧制后钢板的腐蚀电位较退火后具有更正的数值,轧制后的钢板的平均腐蚀电流密度要小于退火后的钢板,说明轧制后的钢板的耐蚀性要好于退火后的钢板.

图1 未清洗钢板在 NaC l溶液中的极化曲线Fig.1 Polarization curves of the steelw ithout oil removing in NaC l solution

表1 未清洗钢板极化曲线参数Table 1 Characteristics of polarizat ion curves of the steelw ithout oil removing

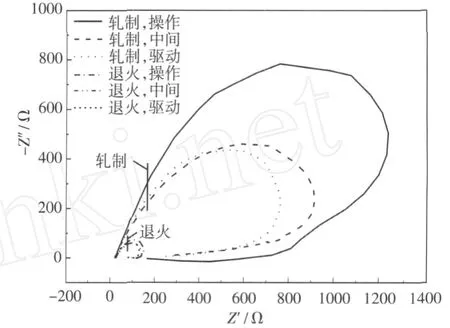

图2为未进行任何清洗的钢板的交流阻抗能斯特图.从圆弧直径大小判断钢板表面的膜层电阻大小,轧制后的钢板表面电阻要明显大于退火后的钢板表面电阻,说明轧制后的钢板的耐蚀性明显好于退火后的钢板.图 2也反映出同一工艺环节,操作侧的表面电阻高于驱动侧和中间侧,即同一工艺环节,钢板操作侧的耐蚀性要稍好于驱动侧和中间侧,这也说明钢板表面不同位置的耐蚀性是不均匀的,与极化曲线结果相一致.

图2 未清洗钢板在 NaC l溶液中的 Nyquist图Fig.2 Nyquist plot of the steelw ithout oil removing in NaC l so lution

为了进一步研究钢板表面清洁度对钢板耐蚀性的影响,用丙酮 -乙醇对试样进行擦拭处理,去除钢板表面的乳化液、润滑油以及残铁等残留物.图 3为清洗后钢板的极化曲线图,相应的极化曲线参数见表 2.从图 3可以看出,轧制环节或退火环节,清洗后钢板表面不同位置的极化曲线形状变化较小,说明钢板表面不同位置在微观结构上差别较小.但与图 1中相对应的同一工艺环节比较,曲线形状明显存在差别,尤其是轧制后的钢板的阳极分支,说明钢板表面的残留物对其耐蚀性有较大影响.轧制后的钢板的腐蚀电位较退火后的钢板更正,腐蚀电流密度更小,轧制后的钢板的耐蚀性要好于退火后的钢板,这与未清洗钢板的电化学测试结果一致.对比轧制环节,清洗后的钢板表面各个位置的腐蚀电流密度均匀性较未清洗的钢板更好,且平均电流密度更小.对比退火环节,清洗后的钢板表面不同位置的腐蚀电流密度均匀性较差,但平均电流密度较未清洗的钢板有所降低.

从图 4的交流阻抗图可以看出,轧制后的钢板表面电阻明显大于退火后的钢板,而且同一工艺环节的不同位置的表面电阻差别较大,说明轧制后钢板表面的微观结构差别较小,退火后的钢板表面的微观结构差别明显,轧制后的钢板表面大量的残留物明显地影响了钢板表面耐蚀性的均匀性,降低了钢板表面的耐蚀性.退火后的钢板表面的残留物较少,钢板表面的耐蚀性主要受到表面的微观结构影响.

图3 清洗钢板在 NaCl溶液中的极化曲线Fig.3 Polarization curves of the steel after oil removing in NaC l solut ion

表2 清洗钢板极化曲线参数Table 2 Characteristics of polarizat ion curves of the steel after oil removing

图4 清洗钢板在 NaCl溶液中的 Nyquist图Fig.4 Nyquist plot of the steel after oil removing in NaC l solution

2.2 湿热加速试验

图5和图 6分别为轧制后和退火后未清洗的钢板经高低温湿热试验后的表面形貌.表 3为对应的钢板表面残留物总量和残铁量测试结果.从图 5可以看出,轧制后的钢板经 168 h湿热试验后,表面出现了红色的锈蚀点,中间侧的锈蚀程度明显大于操作侧和驱动侧.从图 6可以看出,退火后的钢板经 24 h后,钢板表面布满大量红色的锈蚀点,中间侧的锈蚀程度明显小于操作侧和驱动侧.轧制后的钢板的耐蚀性明显好于退火后的钢板,这与电化学测试结果一致.从表 3可知,在轧制环节,中间侧的残留物总量明显大于操作侧和驱动侧,而中间侧的残铁量与操作侧相当,且大于驱动侧,说明中间侧的乳化液等轧制油残留量明显小于操作侧和驱动侧,由于乳化液等轧制油残留越多,阻挡水浸入钢板表面发生腐蚀的程度就越小.在退火环节,由于大量的乳化液等轧制油的燃烧挥发使钢板表面残留物减少,所以,钢板表面易受水的浸入发生腐蚀.从表 3可知,中间侧的残留物总量与操作侧和驱动侧相当,但中间侧的残铁量小于操作侧和驱动侧,由于残留铁越多越容易使水分在钢板表面结露而发生腐蚀,所以,中间侧的腐蚀程度相对较小.

表3 钢板表面残留物总量和残铁量Table 3 The amount of surface residue and the iron residue

2.3 影响因素探讨

在实际生产应用中,对钢板表面清洁度及耐蚀性的要求越来越高,通常钢板表面残留物分成两部分,即轧制油和微小固体颗粒.据实际经验数据统计,钢板表面残留物通常在 200~800 mg/m2之间,固体颗粒所占的比例为 20%~50%.

过多的残留物会给后续工艺带来麻烦,如镀锌产品则易形成锌粒、锌疤等缺陷,退火后残碳量高还会影响成品表面质量,影响用户使用.下面对冷轧钢板表面清洁度的影响因素进行初步探讨.

热轧来料表面的氧化铁,冷轧后可能压入与夹杂在钢板表层,导致表面粗糙度的提高,增大吸附面积,使吸附的轧制油 (乳化液)增多;另外氧化物脱落进入轧制液循环系统,致使冷轧后钢板表面残留物增多.

酸洗时洗液浓度过低、温度过低、酸洗速度过快,易发生欠酸洗,冷轧后大量的氧化铁会残留在钢板表面上,退火过程中这些氧化铁会被氢气还原成铁粉,造成钢板表面和平整轧辊的污染.

轧制油 (乳化液)的温度影响其在轧制时的离水展着能力和带油能力,温度过高脂肪酸链也开始分解,轧制油难于保持在轧制液中,展着性能均会降低;温度过低,容易滋生细菌,导致乳化液变质,性能下降.

乳化液中轧制油的含量,是影响润滑最重要的因素.若含量太低,钢板与轧辊之间处于干摩擦状态,产生过量磨损,加大钢板表面的残铁量;含量过高,易出现轧辊打滑,不利于轧辊冷却并且轧后钢板含油多.乳化液皂化值低,则润滑性能差,油黏度大,轧后钢板表面的残油多.

pH值过高,乳化液的颗粒度较小,导致轧辊咬入区油的离水展着性较差,无法在轧辊和钢板之间的变形区形成连续油膜,润滑较差;pH值过低,颗粒度大,有较好的润滑性能,但稳定性差,轧制油易析出.

乳化液在使用过程中会受到轧机高压油、泄漏的轴承润滑油,酸洗带入的酸根离子、轧制过程中产生的铁粉、环境灰尘等污染,影响乳化液的稳定,在炉退火时不易发生分解挥发,影响钢板表面清洁度.

轧制速度加快会提高钢板表面的温度,轧制油的黏度会减小,不容易黏附在钢板表面,容易被出口吹扫装置吹走,乳化液的挥发也会加快.

光辊轧制比毛化辊轧制后钢板表面的清洁度要高.光辊的粗糙度是在磨削过程形成的,毛化辊的尖峰比光辊的多,孤立的尖峰也多,因此毛化辊磨损比光辊的多.

轧机出口吹扫装置的压力需保持恒定,喷嘴应定期清理,压缩空气应保持清洁,防止出口管道的油滴凝结滴落到钢板,减少对轧后钢板表面清洁度的影响.

钢板表面清洁程度一方面取决于冷轧生产工艺参数的控制,另一方面也取决于原料的质量以及设备装备水平状况.在存放的区间 (通常是在车间内),受环境 (温度、湿度、气氛等)影响较大,应建立必要的防护制度与措施.

3 结 论

轧制后钢板表面大量的残留物降低了钢板表面耐蚀性及其均匀性,清洗后钢板表面各个位置的腐蚀电流密度较未清洗的钢板更小,均匀性更好.

退火后钢板表面的残留物较少,清洗后钢板表面不同位置的腐蚀电流密度较未清洁的钢板有所降低,均匀性下降,钢板表面的耐蚀性主要受到表面的微观结构的影响.

轧制后钢板的湿热试验明显好于退火后钢板,钢板表面残留的乳化液等轧制油量及残铁量使得钢板各个位置的耐蚀性差异较大.

冷轧板表面清洁度问题是由原料 -轧制 -退火 -储存过程中多因素的变量构成的,并直接影响其耐蚀性能.

[1]张文元.冷轧汽车板生产工艺对产品性能和质量的影响[J].鞍钢技术,1994,2:22-29.

(ZHAN G W en-yuan.The influence of produce technics on quality and perform ance of production[J].A isc Techniques,1994,2:22-29.)

[2]王印旭,胡凡,王佳.冷轧钢板锈蚀行为及表面氧化物影响的研究[J].腐蚀科学与防护技术,2008,20(2):96-99.

(W AN G Yin-xu,HU Fan,WAN G Jia.R usting properties of cold rolled steel steel sheet and the effect of oxides[J].Corrosion Science and protection,2008,20(2):96-99)

[3]朱大俊,邓菡,周一林.冷轧带钢表面清洁度的研究[J].轧钢,2002,1:10-11.

(ZHU D a-jun,D eng han,ZHOU Yi-lin.Study of the surface cleanness of cold rolled strip steel[J].Steel R olling,2002,1:10-11.)

[4]张力.冷轧板表面清洁度探讨[J].天津冶金,2003,5:16-18.

(Zhang Li.D iscussion on surface cleanliness of cold-rolled sheet[J].TianjingMetallurgy,2003,5:16-18.)

[5]史良权.影响退火钢板表层M n析聚的因素及提高 2030钢板抗锈蚀能力的对策[J].宝钢技术,2002,4:26-32.

(SH ILiang-quan.Factors favoring the segregation of M n in the surface layer of annealed sheet steel and counter m easures to i mprove rust-resistance of the sheets out of 2030 M ill[J].Baosteel Technology,2002,4:26-32.)

[6]史良权.宝钢 2030冷轧裸板易锈蚀原因[J].宝钢技术,2002,2:52-57.

(SH ILiang-quan.W hy the uncoated sheet steel out of the 2030 m ill of baosteel rusts easierly[J].Baosteel Technology,2002,2:52-57.)

Influence of cleanness on corrosion resistance of cold-rolled steel

XU B in1,2,L IU C hun-m ing1,AN C heng-qiang3,4,W AN G Shuang-hong1,4,YU X iao-zhong4

(1 School ofMaterials&Metallurgy,N ortheastern U niversity,Shenyang 110089,China;2 Han Steel Company of

Hebei Iron&Steel G roup;Handan 056015,China;3 School of Environm ent and Chem ical Engineering,Shenyang Ligong U niversity,Shenyang 110168,China;4 R esearch Center for Corrosion and Protection ofM etal,N ortheastern U niversity,Shenyang 110089,China)

The corrosion resistance of the rolling and annealing cold-rolled steel w as researched by electrochem ical test and alternated temperature-hum idity test,a careful analysis of the influence of cleanness on corrosion resistance w as done,the influence factors of practice produce processw as discussed.The results show that the corrosion resistance of the rolling cold-rolled steel is better than the annealing cold-rolled steel;R olling oil on surface of the steel obviously affects hom ogenization of the corrosion resistance of the rolling steel,the corrosion resistance of the rolling steel after oil rem oving is better;The hom ogenization of the corrosion resistance of the annealing steel is poor,the corrosion resistance of the annealing steel after oil rem oving is better than that w ithout oil rem oving;The effect of the cleannessw as composed of m ultivariate variable factors during the m aterial-rolling-annealing-reserving process.

corrosion resistance;cleanness;surface residue;cold-rolled steel

TG 174.36

A

1671-6620(2010)04-0277-05

2010-06-24.

许斌 (1965—),男,河北辛集人,东北大学博士研究生,E-mail:xubin@mail.hgjt.cn;刘春明 (1961—),男,陕西渭南人,东北大学教授,博士生导师,E-mail:cmliu@mail.neu.edu.cn.